锂金属负极片的制备方法及其应用.pdf

一吃****永贺

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

锂金属负极片的制备方法及其应用.pdf

本发明公开了锂金属负极片的制备方法及其应用。其中,制备锂金属负极片的方法是利用静电喷涂设备在集流体表面喷涂锂粉,以便在集流体表面形成锂金属层,得到负极片。采用该方法可以解决目前锂带制作方法的局限性,同时提高整个电池的质量、体积能量密度、电化学性能的发挥及安全性能。

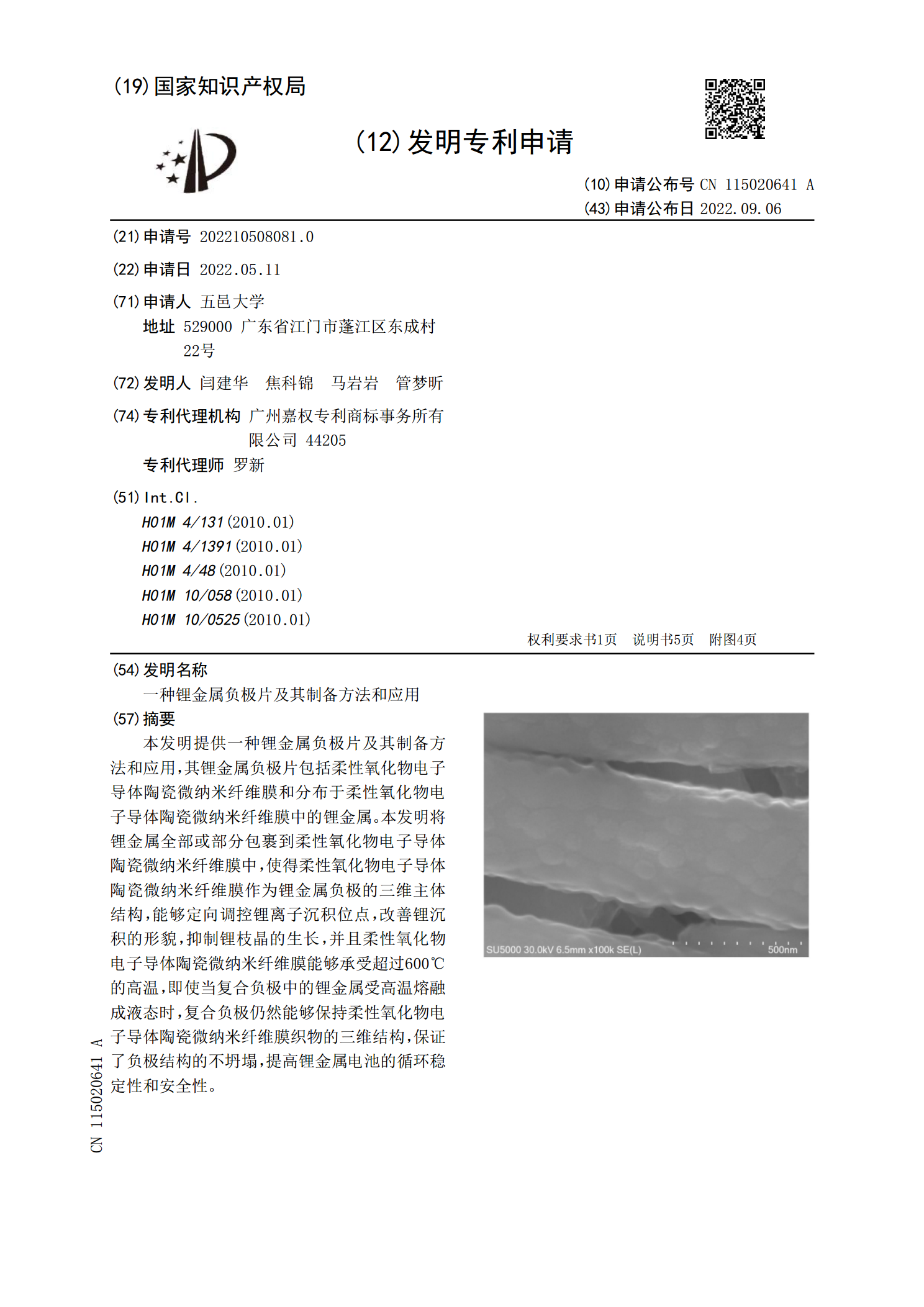

一种锂金属负极片及其制备方法和应用.pdf

本发明提供一种锂金属负极片及其制备方法和应用,其锂金属负极片包括柔性氧化物电子导体陶瓷微纳米纤维膜和分布于柔性氧化物电子导体陶瓷微纳米纤维膜中的锂金属。本发明将锂金属全部或部分包裹到柔性氧化物电子导体陶瓷微纳米纤维膜中,使得柔性氧化物电子导体陶瓷微纳米纤维膜作为锂金属负极的三维主体结构,能够定向调控锂离子沉积位点,改善锂沉积的形貌,抑制锂枝晶的生长,并且柔性氧化物电子导体陶瓷微纳米纤维膜能够承受超过600℃的高温,即使当复合负极中的锂金属受高温熔融成液态时,复合负极仍然能够保持柔性氧化物电子导体陶瓷微纳米

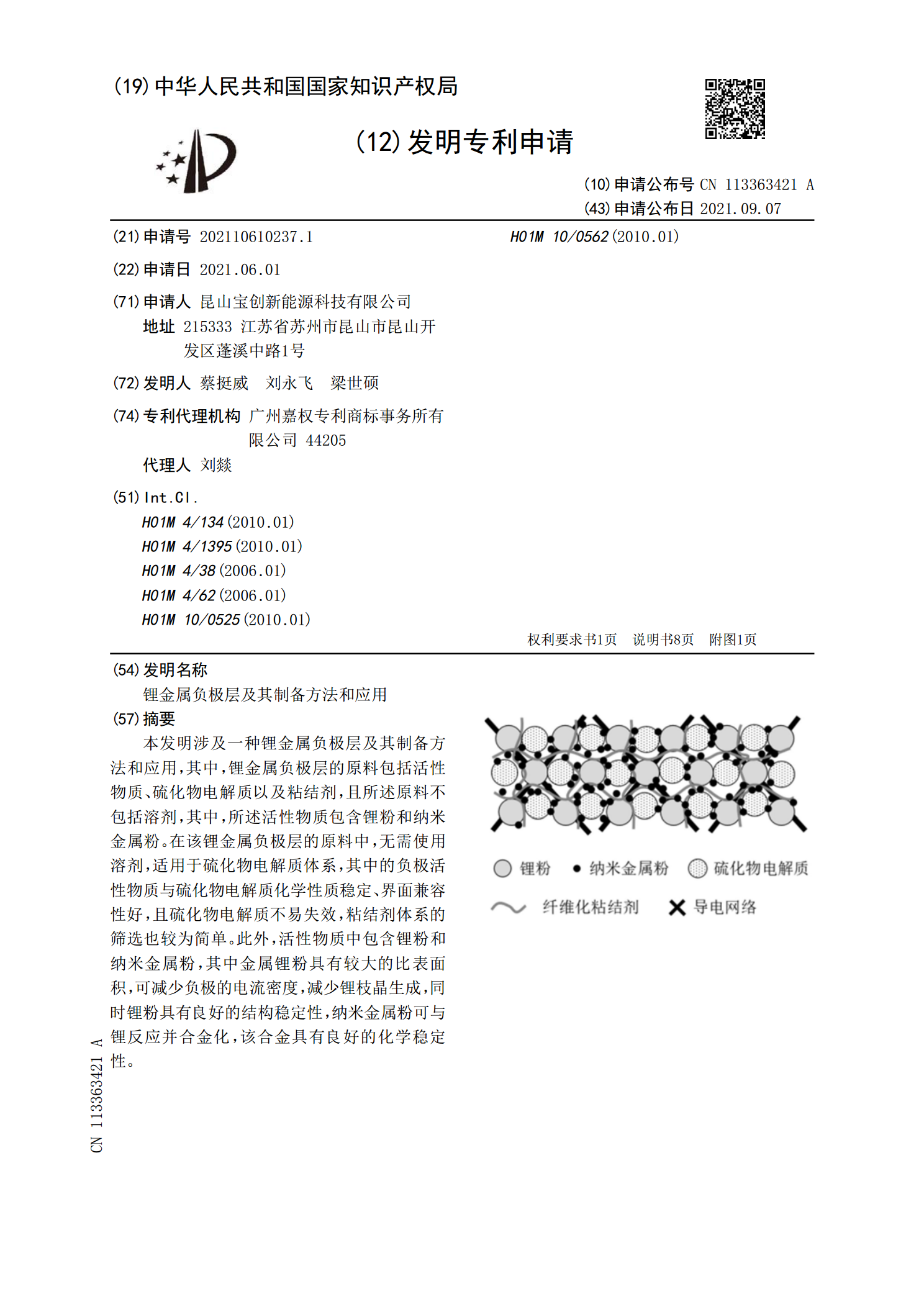

锂金属负极层及其制备方法和应用.pdf

本发明涉及一种锂金属负极层及其制备方法和应用,其中,锂金属负极层的原料包括活性物质、硫化物电解质以及粘结剂,且所述原料不包括溶剂,其中,所述活性物质包含锂粉和纳米金属粉。在该锂金属负极层的原料中,无需使用溶剂,适用于硫化物电解质体系,其中的负极活性物质与硫化物电解质化学性质稳定、界面兼容性好,且硫化物电解质不易失效,粘结剂体系的筛选也较为简单。此外,活性物质中包含锂粉和纳米金属粉,其中金属锂粉具有较大的比表面积,可减少负极的电流密度,减少锂枝晶生成,同时锂粉具有良好的结构稳定性,纳米金属粉可与锂反应并合金

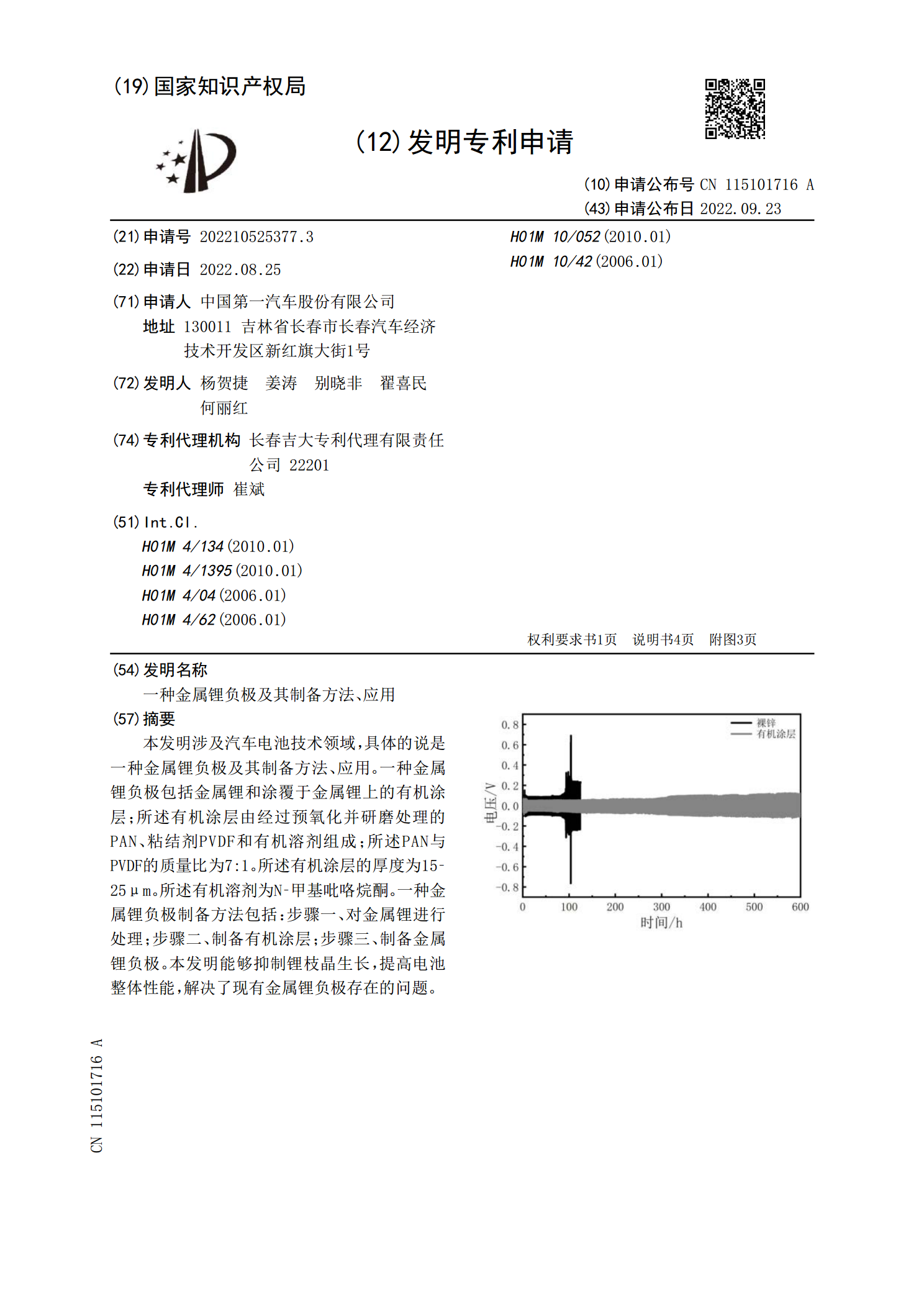

一种金属锂负极及其制备方法、应用.pdf

本发明涉及汽车电池技术领域,具体的说是一种金属锂负极及其制备方法、应用。一种金属锂负极包括金属锂和涂覆于金属锂上的有机涂层;所述有机涂层由经过预氧化并研磨处理的PAN、粘结剂PVDF和有机溶剂组成;所述PAN与PVDF的质量比为7:1。所述有机涂层的厚度为15?25μm。所述有机溶剂为N?甲基吡咯烷酮。一种金属锂负极制备方法包括:步骤一、对金属锂进行处理;步骤二、制备有机涂层;步骤三、制备金属锂负极。本发明能够抑制锂枝晶生长,提高电池整体性能,解决了现有金属锂负极存在的问题。

改性锂负极及其制备方法、锂金属电池.pdf

本发明涉及锂金属电池技术领域,尤其是涉及一种改性锂负极及其制备方法、锂金属电池。改性锂负极,包括:锂负极基体;附着于所述锂负极基体表面的锂铋合金层;以及原位聚合形成于所述锂铋合金层表面的聚合物层。本发明通过在锂负极表面构筑高电导率合金层、配合原位聚合形成的聚合物层,锂负极界面结合更稳定,电导率更高,降低了界面接触阻抗,在提高锂金属与聚合物界面接触稳定性的同时提高其界面电化学性能。