一种NiCrAlY高温烧结ZTA颗粒增强钢铁基复合材料及其制备方法.pdf

含平****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种NiCrAlY高温烧结ZTA颗粒增强钢铁基复合材料及其制备方法.pdf

本发明公开了一种NiCrAlY高温烧结ZTA颗粒增强钢铁基复合材料及其制备方法,将ZTA颗粒的表面微粗糙化,通过加入活性元素Y提高陶瓷涂层的热稳定,Cr,Al对O元素的吸附能力可以大大提高Ni与陶瓷颗粒的润湿性,使界面结合由简单机械结合转化为冶金结合,具有较高的结合和冲击强度,满足了高负荷状态下的工况环境,随后加入自制粘结剂定型,烘干处理获得具有蜂窝状结构的预制体,随后对蜂窝状预制体进行热处理提高其结合强度;放入砂箱中浇铸金属液,冷却后得到具有较高耐磨性的ZTA增强钢铁基复合材料。采用本发明技术制备的耐磨

一种表面改性ZTA陶瓷颗粒增强钢铁基复合材料的制备方法.pdf

本发明公开了一种表面改性ZTA陶瓷颗粒增强钢铁基复合材料的制备方法,对ZTA颗粒进行敏化和活化处理,然后进行表面施镀,通过控制镀液成分和配比,对ZTA颗粒镀镍、铬使其表面金属化,将镀覆Cr‑Ni层的ZTA颗粒与Ni‑Cr合金粉和Al粉置于石墨模具中真空烧结制成蜂窝状结构的预制体,采用铸渗法浇注金属液,冷却后得到增强钢铁基复合材料。本发明通过控制镀液成分和配比,对ZTA颗粒镀镍、铬使表面金属化,解决了其与金属基体存在的润湿问题,从而提高复合材料的机械性能;同时工艺操作简单,较大程度降低成本,以及无毒、无污染

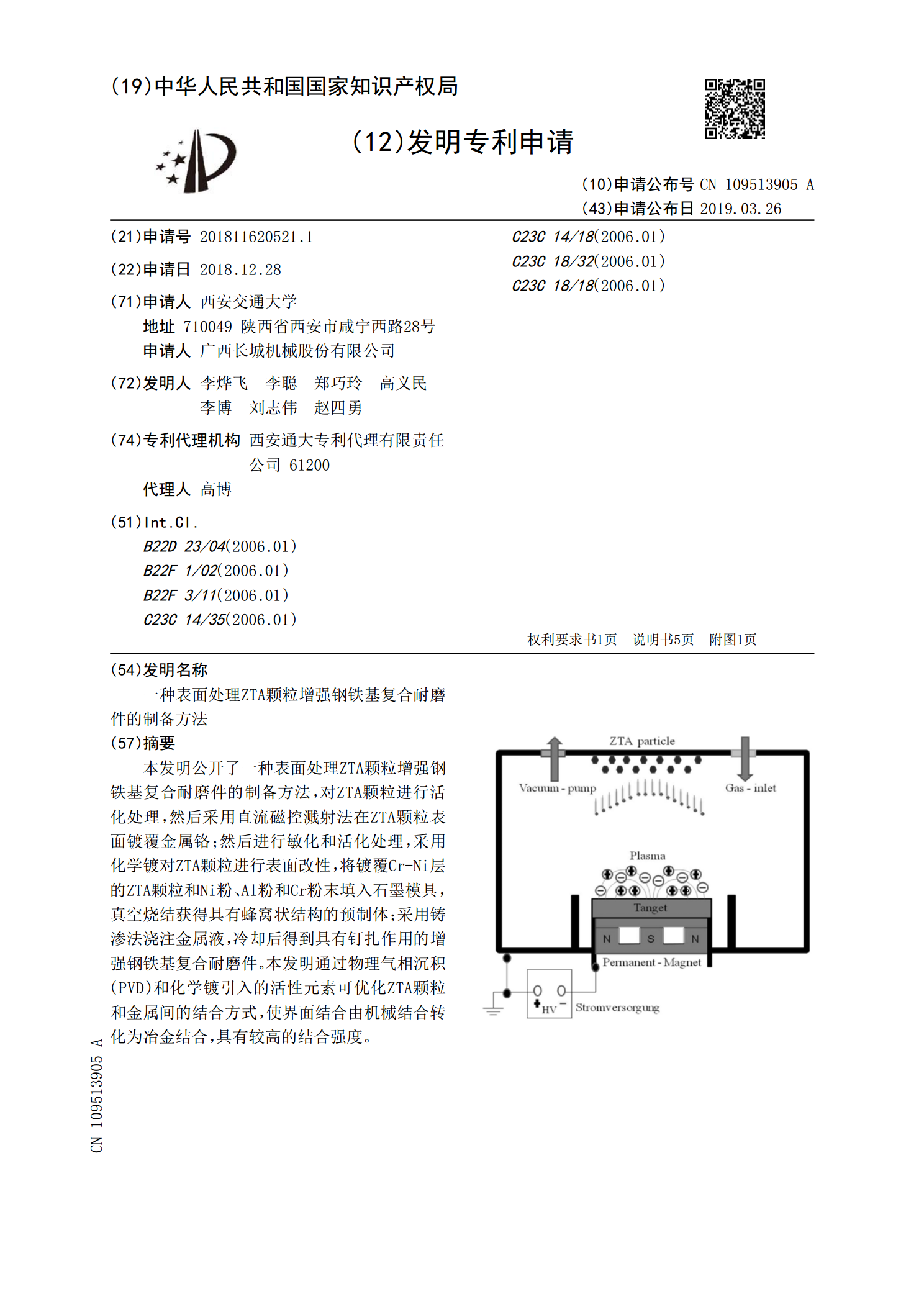

一种表面处理ZTA颗粒增强钢铁基复合耐磨件的制备方法.pdf

本发明公开了一种表面处理ZTA颗粒增强钢铁基复合耐磨件的制备方法,对ZTA颗粒进行活化处理,然后采用直流磁控溅射法在ZTA颗粒表面镀覆金属铬;然后进行敏化和活化处理,采用化学镀对ZTA颗粒进行表面改性,将镀覆Cr‑Ni层的ZTA颗粒和Ni粉、Al粉和Cr粉末填入石墨模具,真空烧结获得具有蜂窝状结构的预制体;采用铸渗法浇注金属液,冷却后得到具有钉扎作用的增强钢铁基复合耐磨件。本发明通过物理气相沉积(PVD)和化学镀引入的活性元素可优化ZTA颗粒和金属间的结合方式,使界面结合由机械结合转化为冶金结合,具有较高

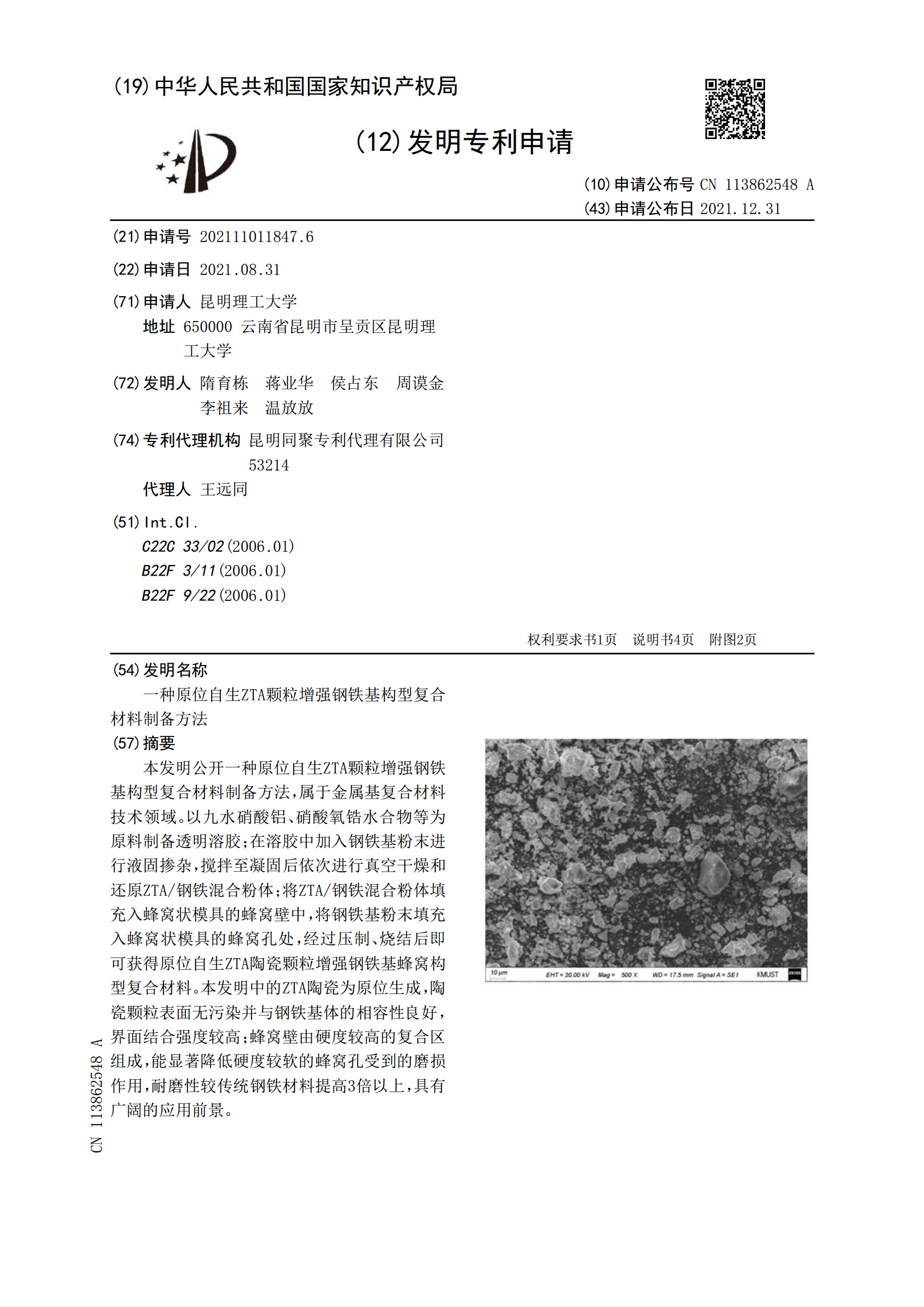

一种原位自生ZTA颗粒增强钢铁基构型复合材料制备方法.pdf

本发明公开一种原位自生ZTA颗粒增强钢铁基构型复合材料制备方法,属于金属基复合材料技术领域。以九水硝酸铝、硝酸氧锆水合物等为原料制备透明溶胶;在溶胶中加入钢铁基粉末进行液固掺杂,搅拌至凝固后依次进行真空干燥和还原ZTA/钢铁混合粉体;将ZTA/钢铁混合粉体填充入蜂窝状模具的蜂窝壁中,将钢铁基粉末填充入蜂窝状模具的蜂窝孔处,经过压制、烧结后即可获得原位自生ZTA陶瓷颗粒增强钢铁基蜂窝构型复合材料。本发明中的ZTA陶瓷为原位生成,陶瓷颗粒表面无污染并与钢铁基体的相容性良好,界面结合强度较高;蜂窝壁由硬度较高的

一种表面处理ZTA颗粒增强钢铁基复合磨辊的制备方法.pdf

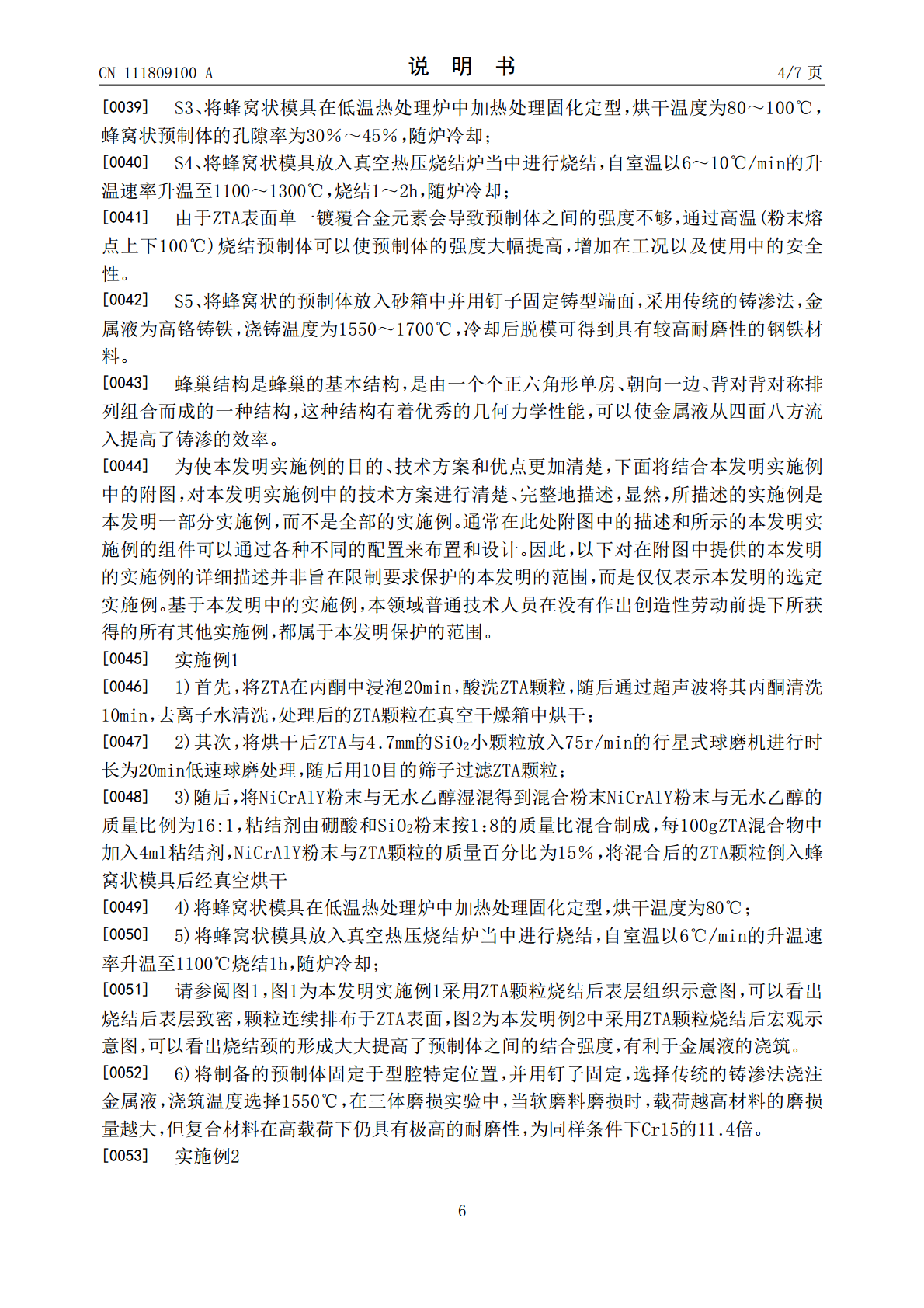

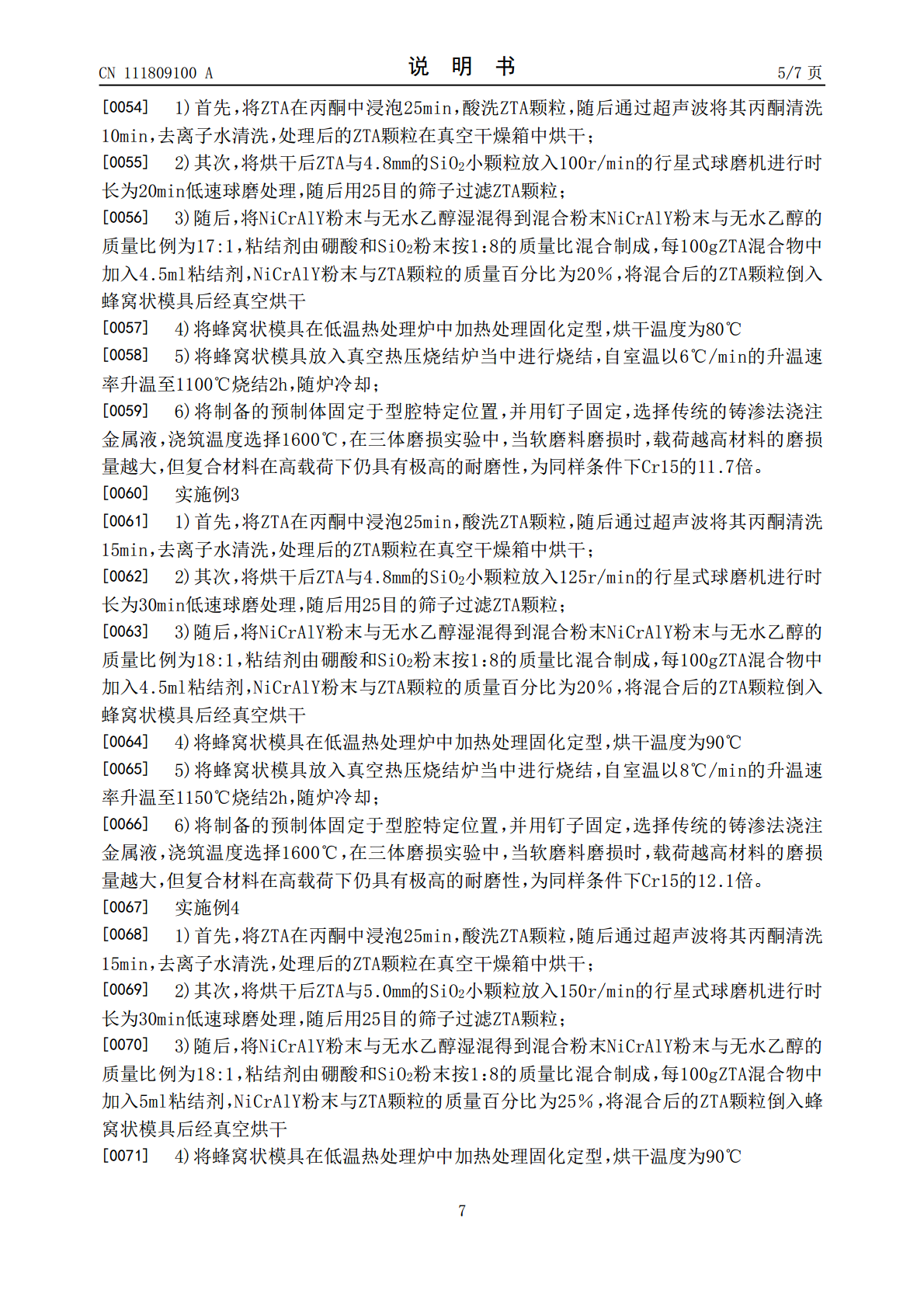

本发明公开了一种表面处理ZTA颗粒增强钢铁基复合磨辊的制备方法,将ZTA颗粒的表面微粗糙化;提高镀Cr时ZTA颗粒附着点提高镀覆效率,采用多弧离子镀的方法使ZTA颗粒表面金属化改性;随后加入自制粘结剂定型,烘干处理获得具有蜂窝状结构的预制体,随后对蜂窝状预制体进行热处理提高其结合强度;放入砂箱中浇铸金属液,冷却后得到具有较高耐磨性的磨辊。本发明通过物理气相沉积镀覆Cr元素可改善ZTA颗粒和金属间的结合方式,使界面结合由简单机械结合转化为冶金结合,具有较高的结合和冲击强度。采用本发明技术制备的耐磨复合材料既