低孔隙率的全固态电池电极极片及其制备方法和应用.pdf

书錦****by

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

低孔隙率的全固态电池电极极片及其制备方法和应用.pdf

本发明公开了低孔隙率的全固态电池电极及其制备方法和应用,所述方法包括:(1)将固态电池电极极片与有机溶剂接触,以便使得所述有机溶剂填充至所述固体电极极片的孔隙中;(2)将步骤(1)所得电极极片进行压实;(3)伴随着压力,对步骤(2)得到的电极极片进行干燥,以便得到低孔隙率的全固态电池电极极片。采用本发明方法处理后的固态电池电极极片,孔隙率显著降低,颗粒之间堆积的紧密度显著增加,更加有利于离子的传递,进而提升电池的电化学性能。

电极片及其制备方法和电池.pdf

本发明涉及一种电极片,包括集流体和层叠设于所述集流体的表面上的多个活性材料层,各所述活性材料层均含有导电剂;相对于所述集流体,位于外层的任一活性材料层中的导电剂的电导率大于位于内层的任一活性材料层中的导电剂的电导率。本发明还涉及一种电极片的制备方法以及一种电池。

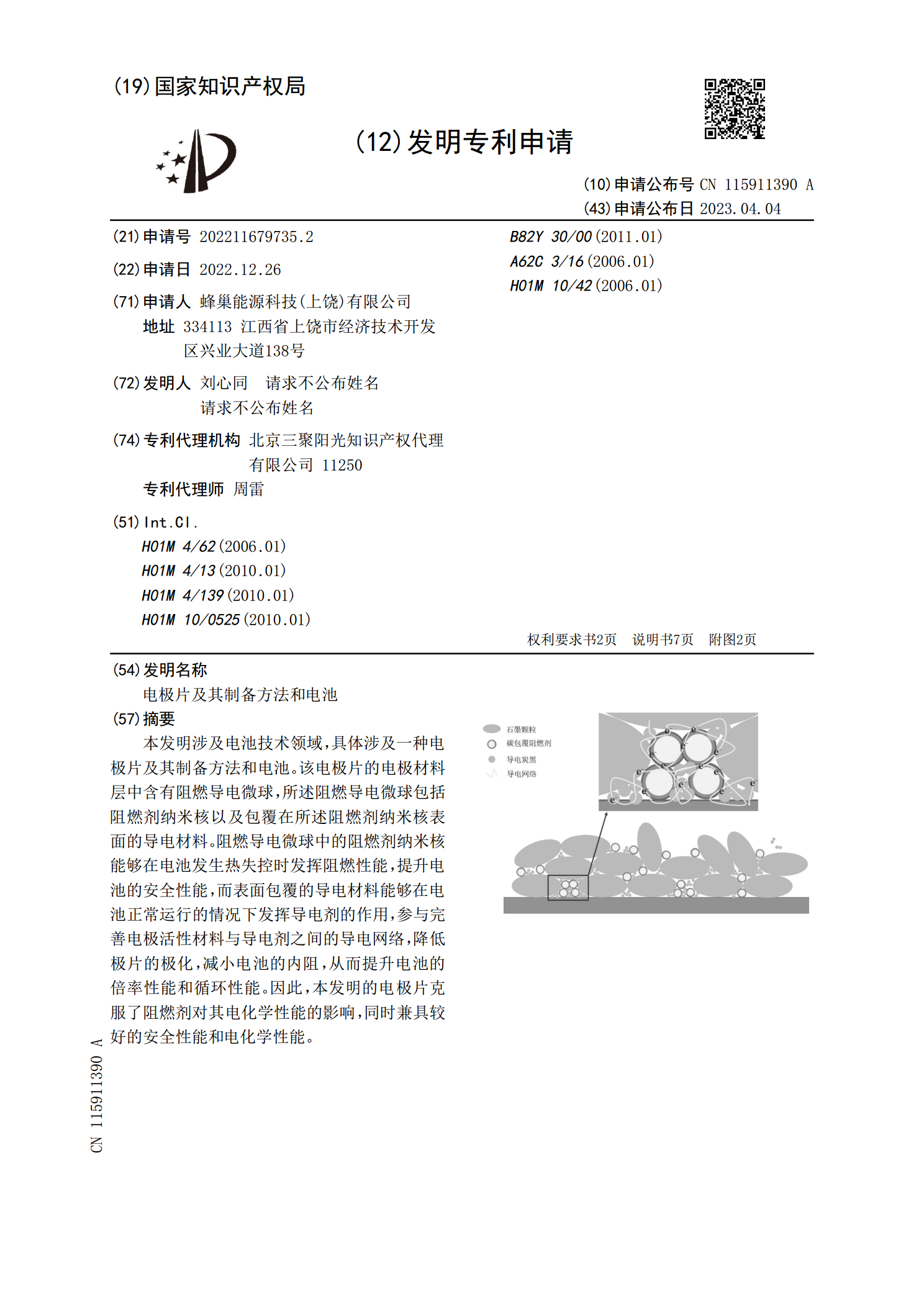

电极片及其制备方法和电池.pdf

本发明涉及电池技术领域,具体涉及一种电极片及其制备方法和电池。该电极片的电极材料层中含有阻燃导电微球,所述阻燃导电微球包括阻燃剂纳米核以及包覆在所述阻燃剂纳米核表面的导电材料。阻燃导电微球中的阻燃剂纳米核能够在电池发生热失控时发挥阻燃性能,提升电池的安全性能,而表面包覆的导电材料能够在电池正常运行的情况下发挥导电剂的作用,参与完善电极活性材料与导电剂之间的导电网络,降低极片的极化,减小电池的内阻,从而提升电池的倍率性能和循环性能。因此,本发明的电极片克服了阻燃剂对其电化学性能的影响,同时兼具较好的安全性能

一种电极极片及其制备方法和应用.pdf

本发明提供了一种电极极片及其制备方法和应用,所述正极极片包括集流体和设置在集流体表面的活性物质层,所述活性物质层包括活性材料、导电剂、粘结剂和氟代磷腈类添加剂,所述粘结剂的氧指数>95%,本发明采用氧指数>95%的高阻燃树脂粘结剂,由于粘结剂具有高阻燃特性,同时均匀分布在极片内部,在电池滥用情况下,高阻燃氟树脂粘结剂在第一时间淬灭起火点,避免引发电池内部热失控的发生,大大降低了电池滥用后内部短路发生热失控的风险,进而大大提高了锂离子电池的安全性,氟代磷腈类添加剂在首次化成时在正极材料表面形成稳

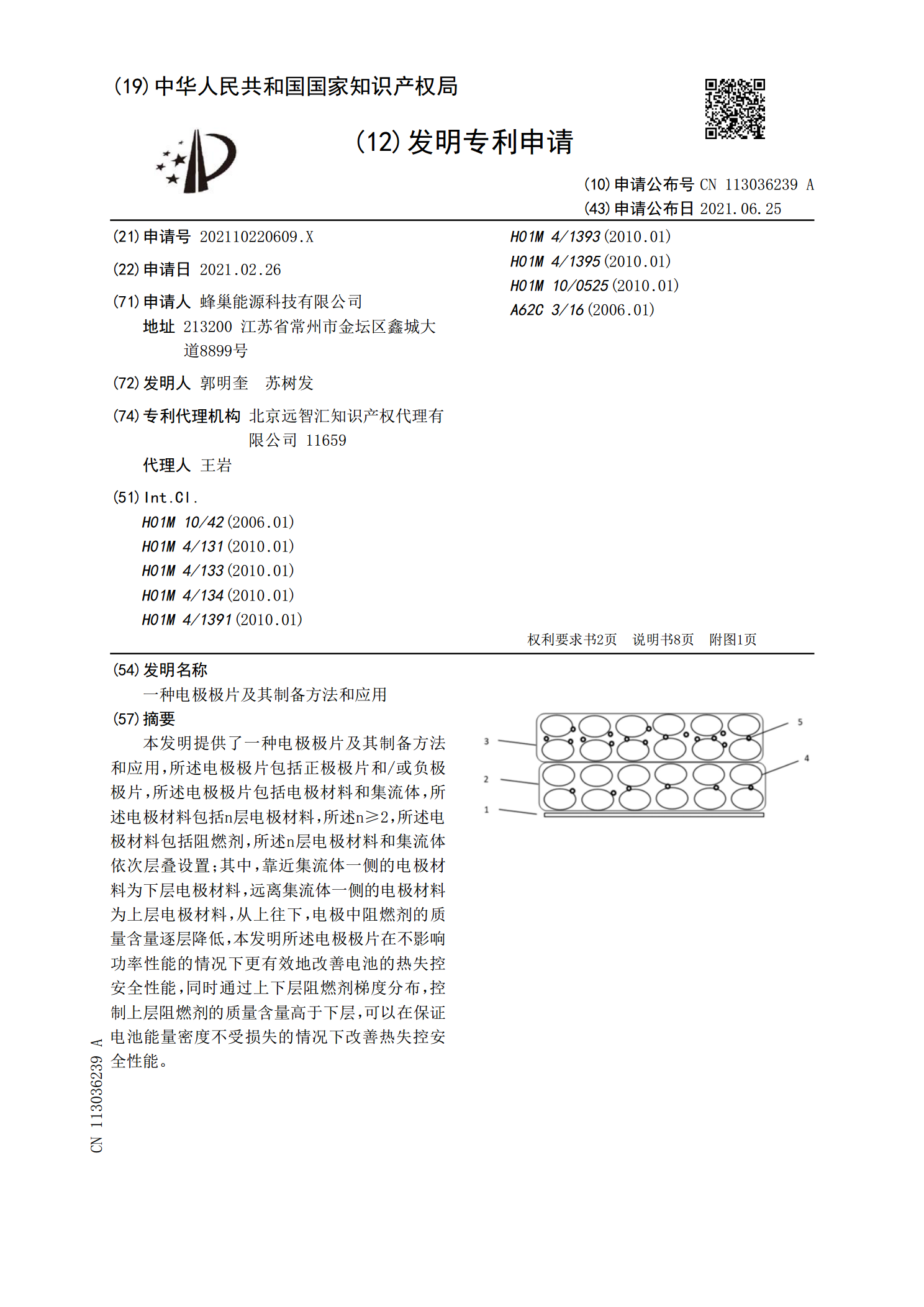

一种电极极片及其制备方法和应用.pdf

本发明提供了一种电极极片及其制备方法和应用,所述电极极片包括正极极片和/或负极极片,所述电极极片包括电极材料和集流体,所述电极材料包括n层电极材料,所述n≥2,所述电极材料包括阻燃剂,所述n层电极材料和集流体依次层叠设置;其中,靠近集流体一侧的电极材料为下层电极材料,远离集流体一侧的电极材料为上层电极材料,从上往下,电极中阻燃剂的质量含量逐层降低,本发明所述电极极片在不影响功率性能的情况下更有效地改善电池的热失控安全性能,同时通过上下层阻燃剂梯度分布,控制上层阻燃剂的质量含量高于下层,可以在保证电池能量密