一种复合微蜂窝板及其制备方法.pdf

鹏飞****可爱

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种复合微蜂窝板及其制备方法.pdf

本发明涉及一种复合微蜂窝板及其制备方法,复合微蜂窝板整体采用三层结构,复合微蜂窝板在模具位置进行融合,层与层之间的性能不会受到影响,对于发泡板而言,其中添加有AC发泡剂和发泡调节剂,因此,此时的发泡板内部会形成类似蜂窝状的孔,对于硬板而言,由于减少了AC发泡剂和发泡调节剂,此时硬板整体密度较大,因此,对于复合微蜂窝板整体而言,整体的抗冲击力、握钉力都会较高,同时,也可以保证整体的密度要求。

一种复合木质蜂窝板及其制备方法.pdf

本发明提供了一种复合木质蜂窝板及其制备方法,该方法对先对干燥的心板木料的四周刨光,形成四周具有平面或部分平面的心板坯料,再将心板坯料黏贴固定集成在一起形成集成心板坯料,再根据复合木质蜂窝板的设定厚度,以垂直于心板坯料的径切面方向横切集成心板坯料制备出复合木质板一,再在复合木质板一的内部分散冲出多个冲孔一,形成复合木质蜂窝板一。该复合木质蜂窝板的制备方法,能够有效的去除木制复合板中自身的应力,避免翘边、鼓包或者凹陷情况的出现,此外,从“蜂窝”中取出板材原料,可以被再次利用制备成合木质蜂窝板,该复合木质蜂窝板

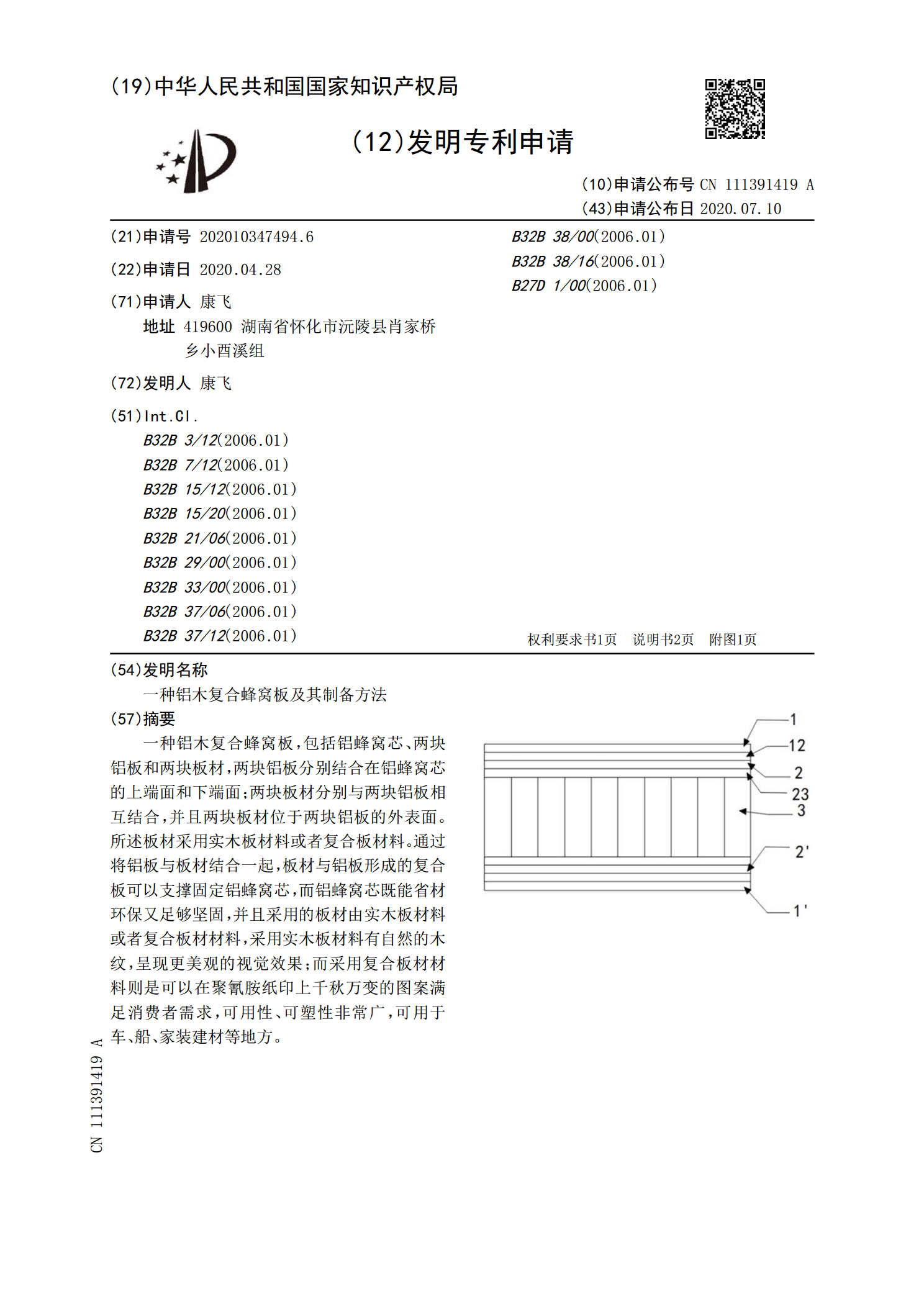

一种铝木复合蜂窝板及其制备方法.pdf

一种铝木复合蜂窝板,包括铝蜂窝芯、两块铝板和两块板材,两块铝板分别结合在铝蜂窝芯的上端面和下端面;两块板材分别与两块铝板相互结合,并且两块板材位于两块铝板的外表面。所述板材采用实木板材料或者复合板材料。通过将铝板与板材结合一起,板材与铝板形成的复合板可以支撑固定铝蜂窝芯,而铝蜂窝芯既能省材环保又足够坚固,并且采用的板材由实木板材料或者复合板材材料,采用实木板材料有自然的木纹,呈现更美观的视觉效果;而采用复合板材材料则是可以在聚氰胺纸印上千秋万变的图案满足消费者需求,可用性、可塑性非常广,可用于车、船、家装

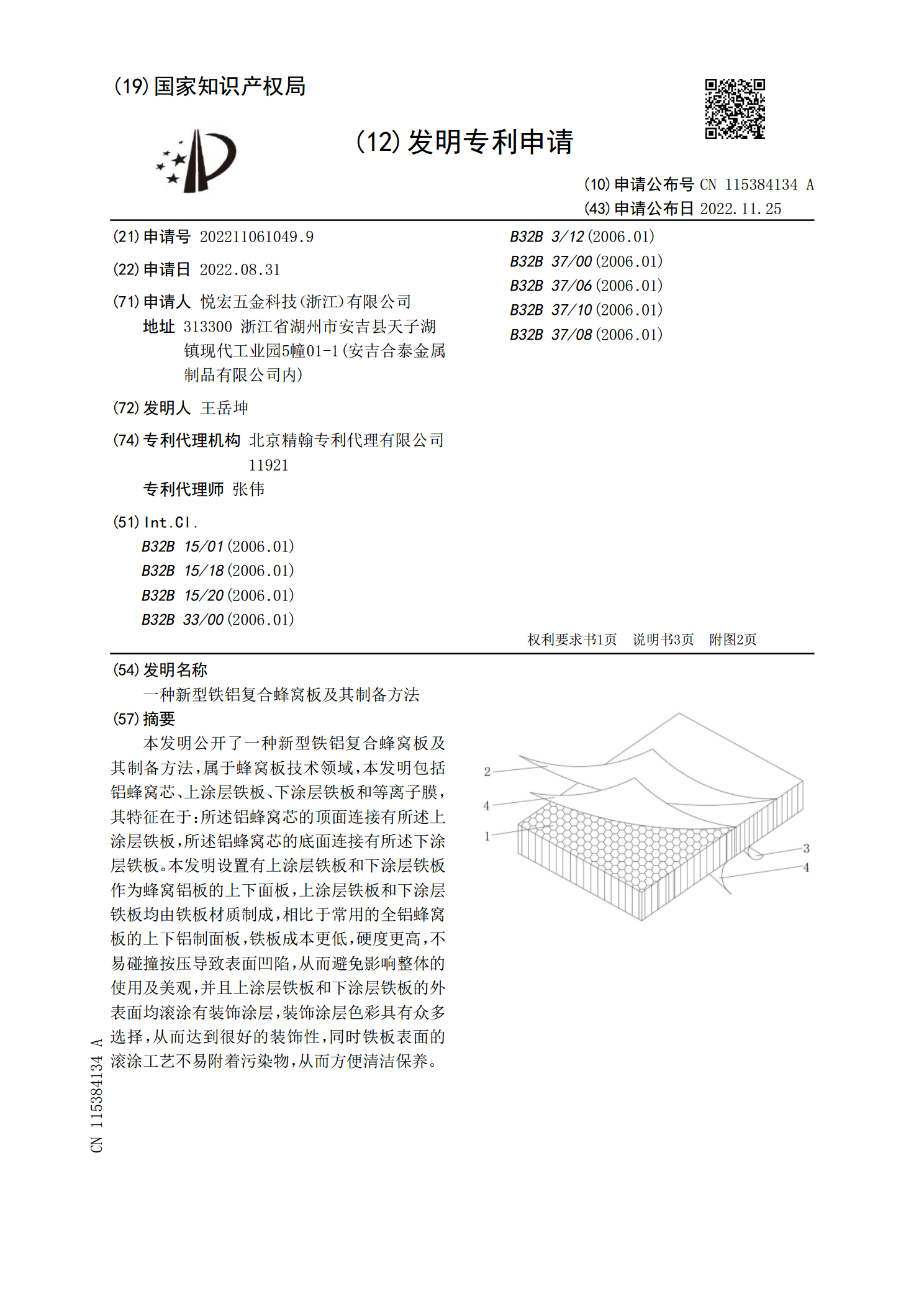

一种新型铁铝复合蜂窝板及其制备方法.pdf

本发明公开了一种新型铁铝复合蜂窝板及其制备方法,属于蜂窝板技术领域,本发明包括铝蜂窝芯、上涂层铁板、下涂层铁板和等离子膜,其特征在于:所述铝蜂窝芯的顶面连接有所述上涂层铁板,所述铝蜂窝芯的底面连接有所述下涂层铁板。本发明设置有上涂层铁板和下涂层铁板作为蜂窝铝板的上下面板,上涂层铁板和下涂层铁板均由铁板材质制成,相比于常用的全铝蜂窝板的上下铝制面板,铁板成本更低,硬度更高,不易碰撞按压导致表面凹陷,从而避免影响整体的使用及美观,并且上涂层铁板和下涂层铁板的外表面均滚涂有装饰涂层,装饰涂层色彩具有众多选择,从

一种复合蜂窝夹层SMC板及其制备方法与应用.pdf

本发明涉及一种复合蜂窝夹层SMC板及其制备方法与应用,所述复合蜂窝夹层SMC板包括依次设置的第一面层、蜂窝层以及第二面层;所述蜂窝层内填充有改性聚氨酯,所述改性聚氨酯包括:橡胶颗粒、阻燃无机功能材料、短切纤维以及聚氨酯。所述复合蜂窝夹层SMC板通过在蜂窝层内填充改性聚氨酯,不仅可以提高弯曲模量,还能提高吸声效果,从而大幅度降低空鼓感;改性聚氨酯的添加还可进一步降低材料的热导率;而且橡胶颗粒、短纤维以及阻燃无机功能材料改性后的聚氨酯填充蜂窝,有效提高了复合蜂窝夹层SMC板的吸声隔声效果和防火效果。