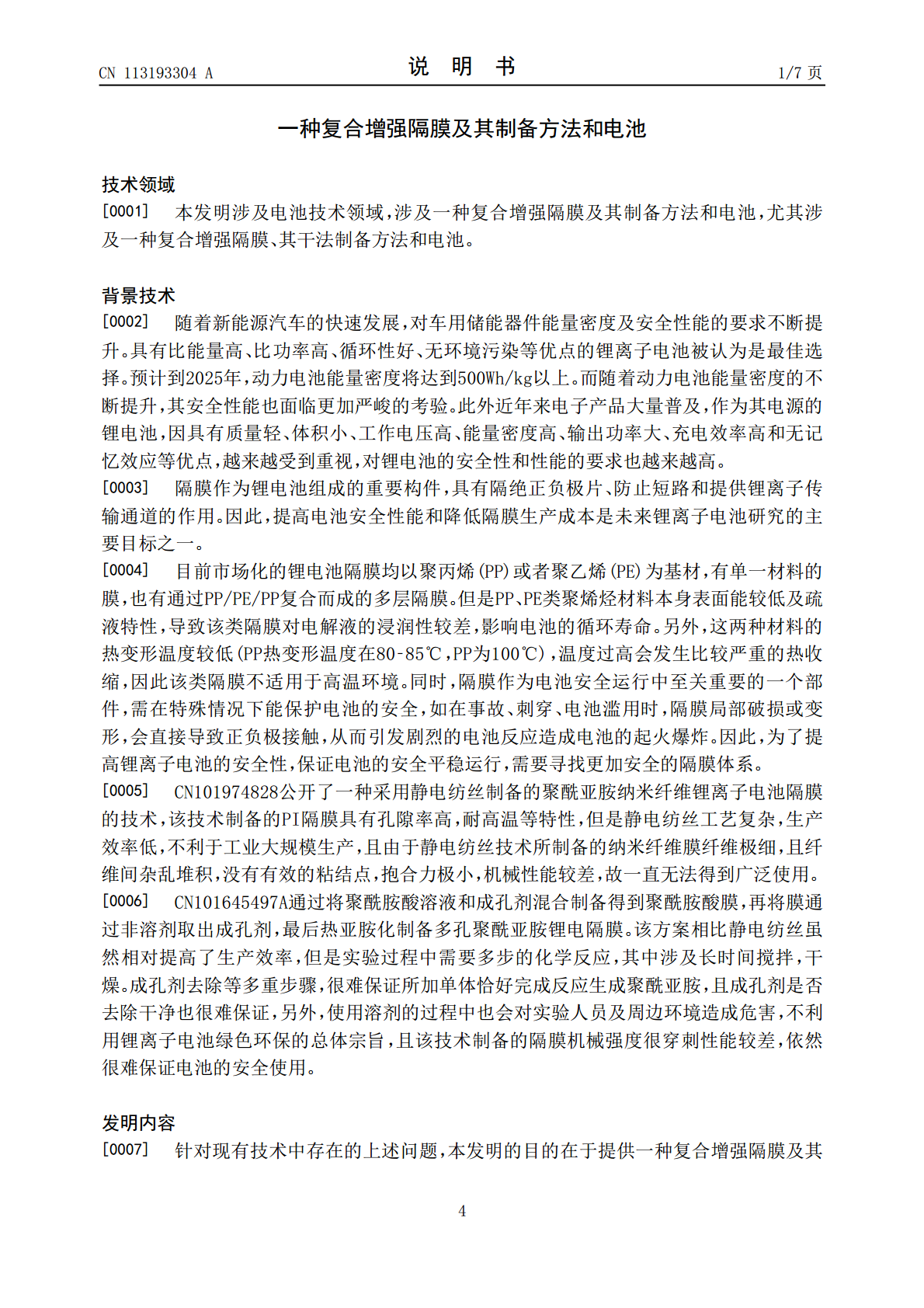

一种复合增强隔膜及其制备方法和电池.pdf

St****12

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种复合增强隔膜及其制备方法和电池.pdf

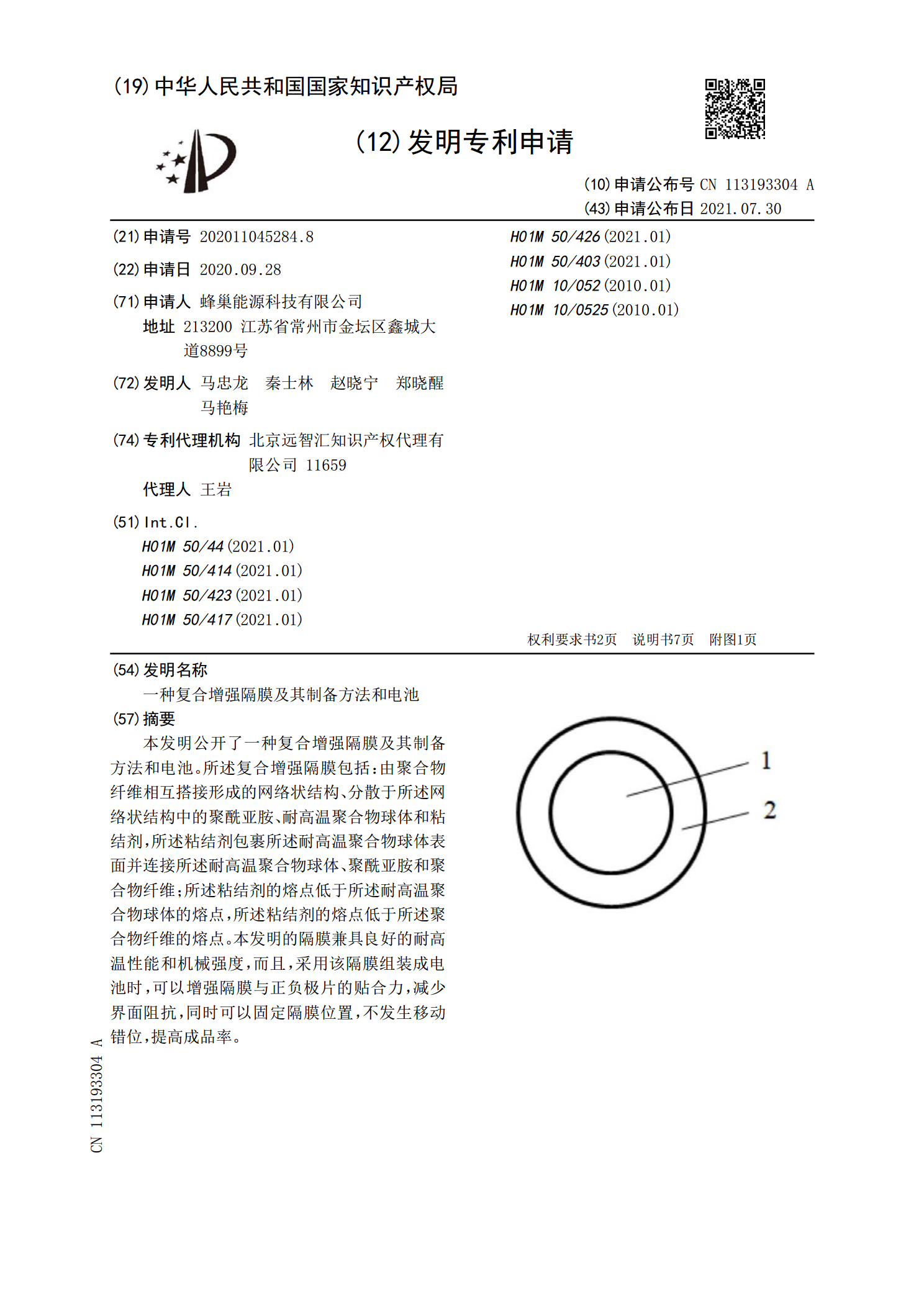

本发明公开了一种复合增强隔膜及其制备方法和电池。所述复合增强隔膜包括:由聚合物纤维相互搭接形成的网络状结构、分散于所述网络状结构中的聚酰亚胺、耐高温聚合物球体和粘结剂,所述粘结剂包裹所述耐高温聚合物球体表面并连接所述耐高温聚合物球体、聚酰亚胺和聚合物纤维;所述粘结剂的熔点低于所述耐高温聚合物球体的熔点,所述粘结剂的熔点低于所述聚合物纤维的熔点。本发明的隔膜兼具良好的耐高温性能和机械强度,而且,采用该隔膜组装成电池时,可以增强隔膜与正负极片的贴合力,减少界面阻抗,同时可以固定隔膜位置,不发生移动错位,提高成

一种复合增强隔膜及其制备方法和电池.pdf

本发明公开了一种复合增强隔膜及其制备方法和电池。所述复合增强隔膜包括:由聚合物纤维和聚酰亚胺PI纤维相互交叉搭接形成的聚合物网络状结构,以及分散于所述聚合物网络状结构中的耐高温聚合物球体和粘结剂,所述粘结剂包裹所述耐高温聚合物球体表面并连接所述耐高温聚合物球体、PI纤维和聚合物纤维;所述粘结剂的熔点低于所述耐高温聚合物球体的熔点,所述粘结剂的熔点低于所述聚合物纤维的熔点。本发明的隔膜兼具良好的耐高温性能和机械强度,而且,采用该隔膜组装成电池时,可以增强隔膜与正负极片的贴合力,减少界面阻抗,同时可以固定隔膜

一种复合增强隔膜及其制备方法和电池.pdf

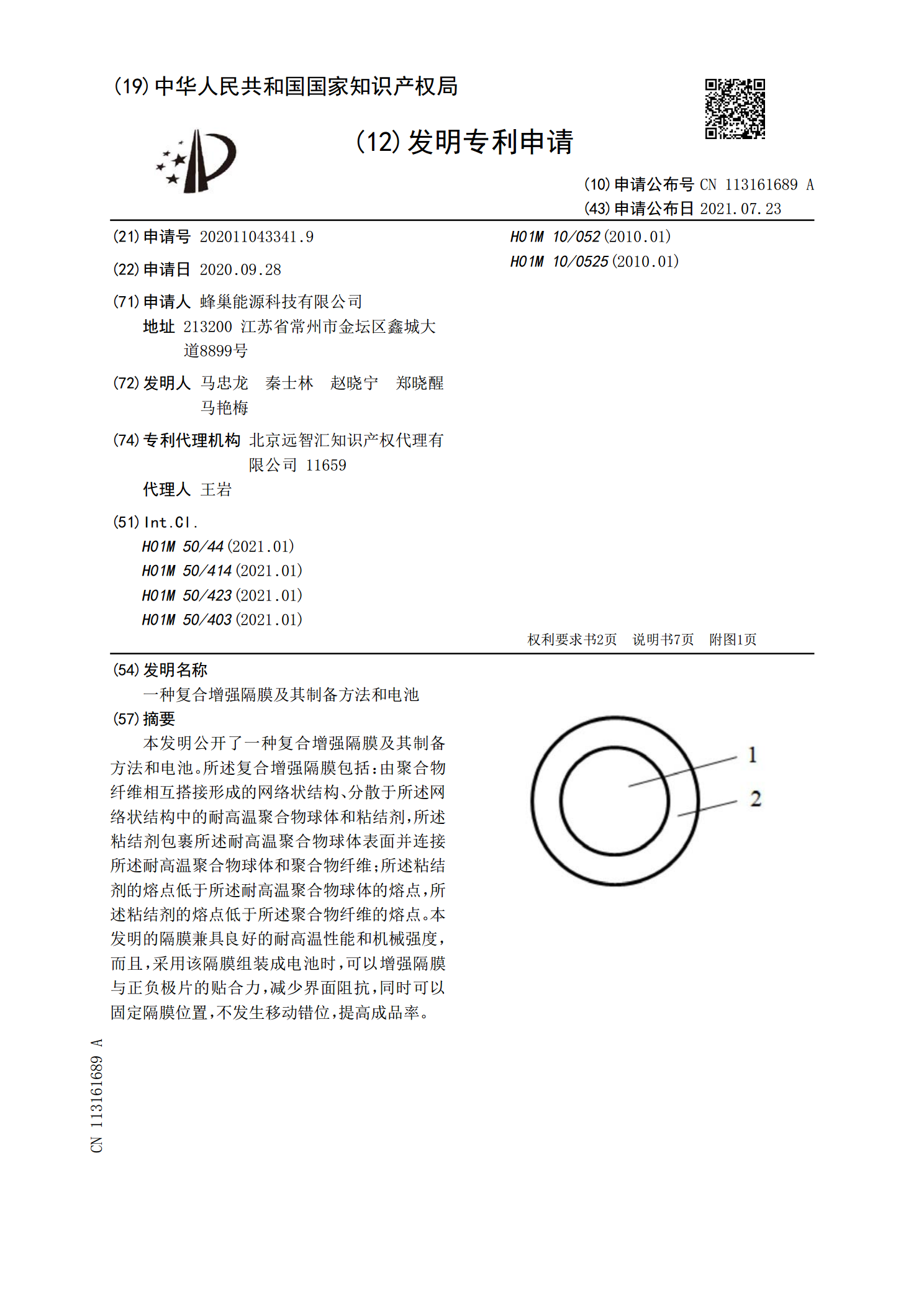

本发明公开了一种复合增强隔膜及其制备方法和电池。所述复合增强隔膜包括:由聚合物纤维相互搭接形成的网络状结构、分散于所述网络状结构中的耐高温聚合物球体和粘结剂,所述粘结剂包裹所述耐高温聚合物球体表面并连接所述耐高温聚合物球体和聚合物纤维;所述粘结剂的熔点低于所述耐高温聚合物球体的熔点,所述粘结剂的熔点低于所述聚合物纤维的熔点。本发明的隔膜兼具良好的耐高温性能和机械强度,而且,采用该隔膜组装成电池时,可以增强隔膜与正负极片的贴合力,减少界面阻抗,同时可以固定隔膜位置,不发生移动错位,提高成品率。

一种复合隔膜及其制备方法和电池.pdf

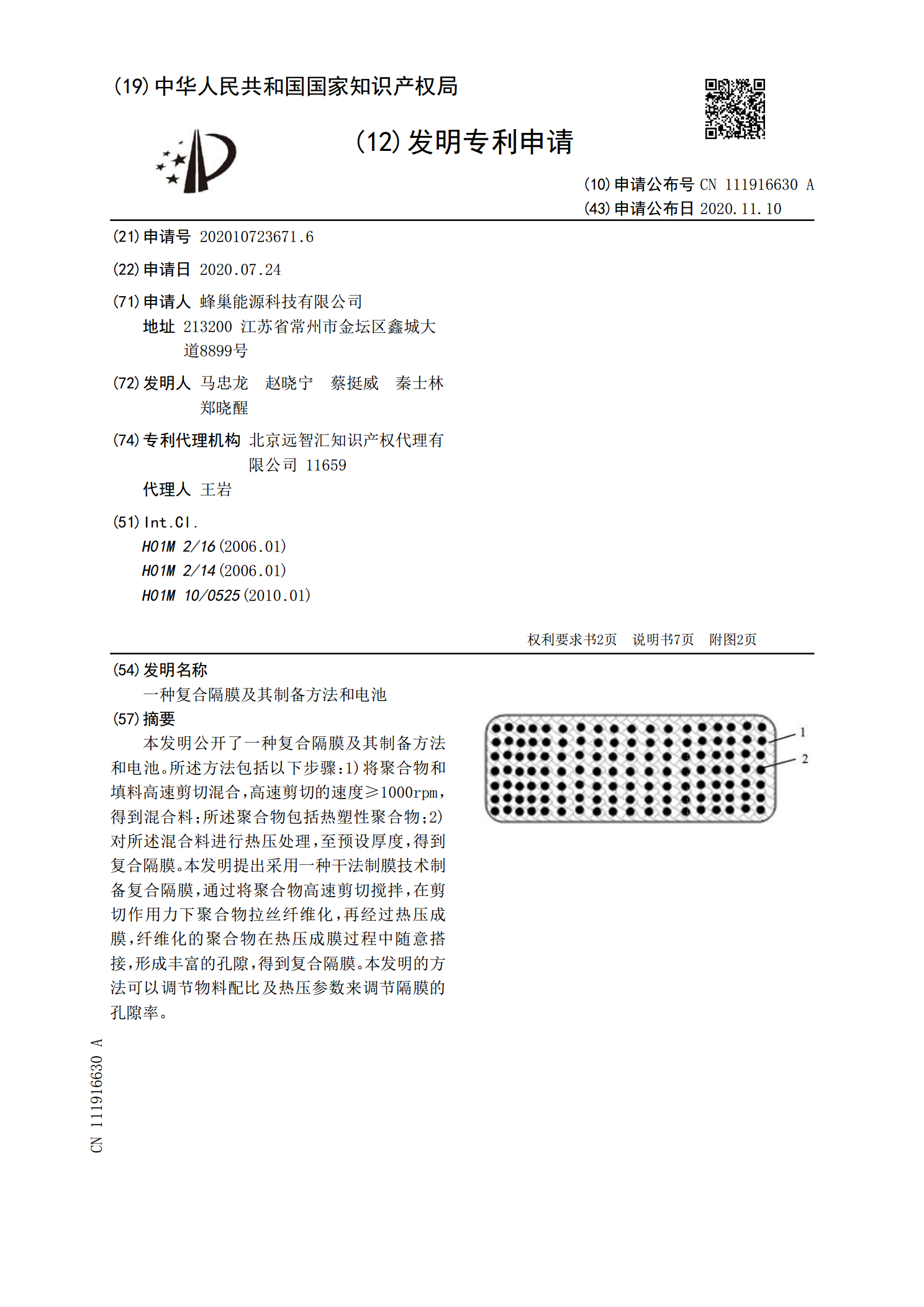

本发明公开了一种复合隔膜及其制备方法和电池。所述方法包括以下步骤:1)将聚合物和填料高速剪切混合,高速剪切的速度≥1000rpm,得到混合料;所述聚合物包括热塑性聚合物;2)对所述混合料进行热压处理,至预设厚度,得到复合隔膜。本发明提出采用一种干法制膜技术制备复合隔膜,通过将聚合物高速剪切搅拌,在剪切作用力下聚合物拉丝纤维化,再经过热压成膜,纤维化的聚合物在热压成膜过程中随意搭接,形成丰富的孔隙,得到复合隔膜。本发明的方法可以调节物料配比及热压参数来调节隔膜的孔隙率。

电池用陶瓷复合隔膜及其制备方法和电池.pdf

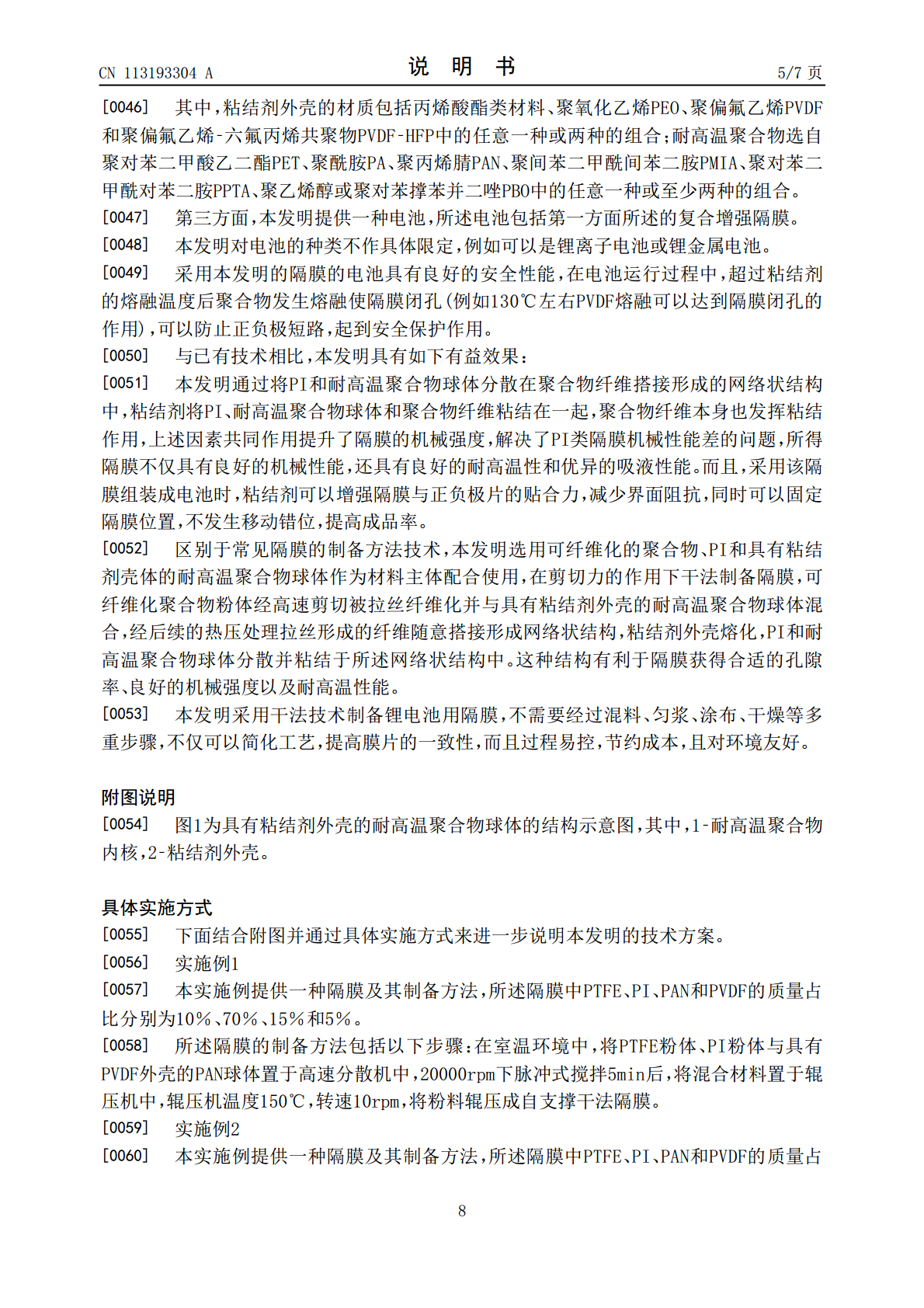

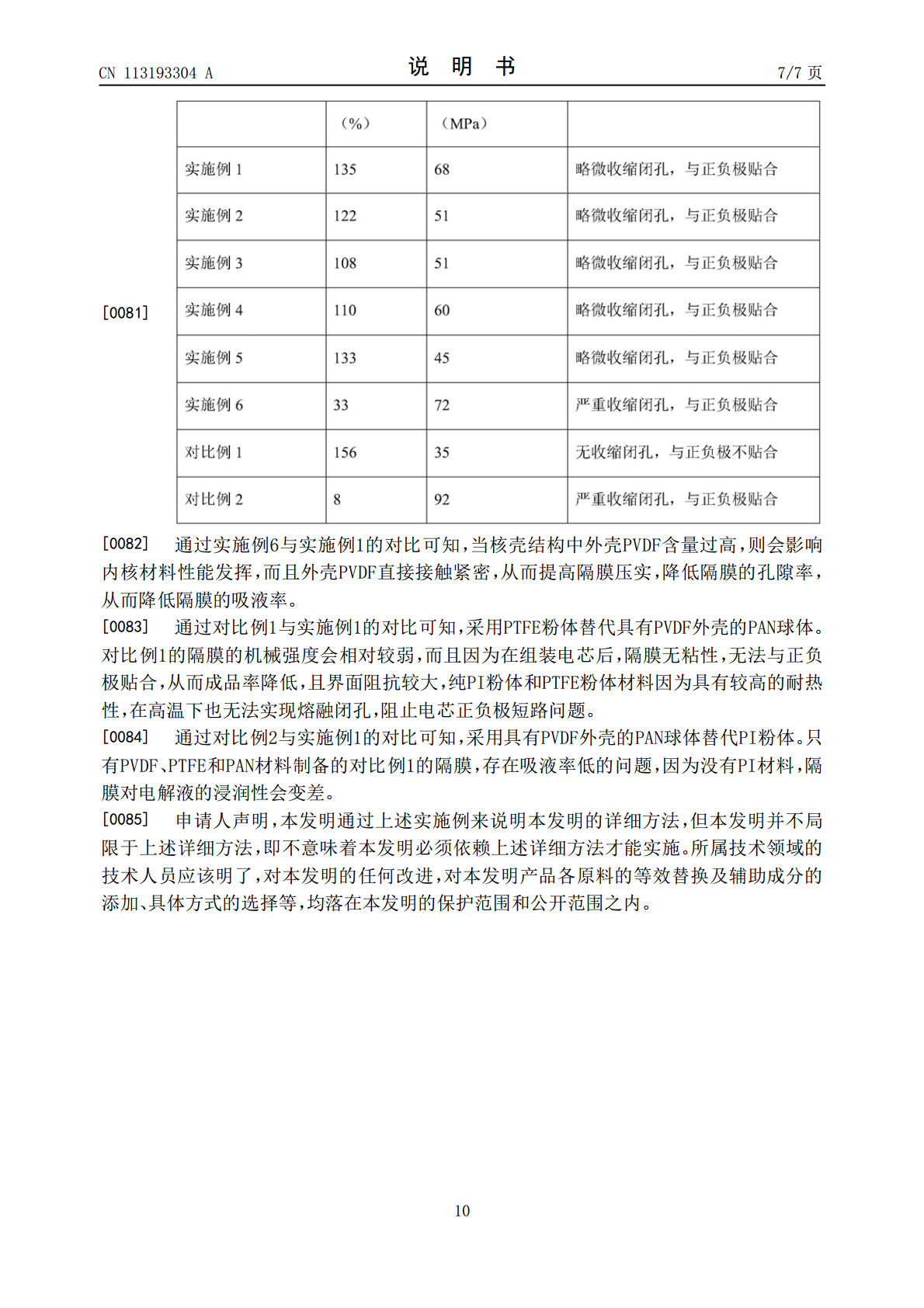

本发明提出了用于电池隔膜的涂料及其制备方法、电池隔膜及锂离子电池。所述用于电池隔膜的涂料包括:粘合剂;以及成膜助剂,其中,基于所述粘合剂的总质量,所述成膜助剂的含量为1~25质量%。将本发明的涂料施加于基膜表面所形成的涂层具有剥离强度高、耐热性和稳定性强、电导率高、透气性好以及安全性高等优点,从而赋予电池隔膜优异性能,适于广泛应用。