耐硫型卤代挥发性有机物催化燃烧整体式催化剂及其制备方法.pdf

羽沫****魔王

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

耐硫型卤代挥发性有机物催化燃烧整体式催化剂及其制备方法.pdf

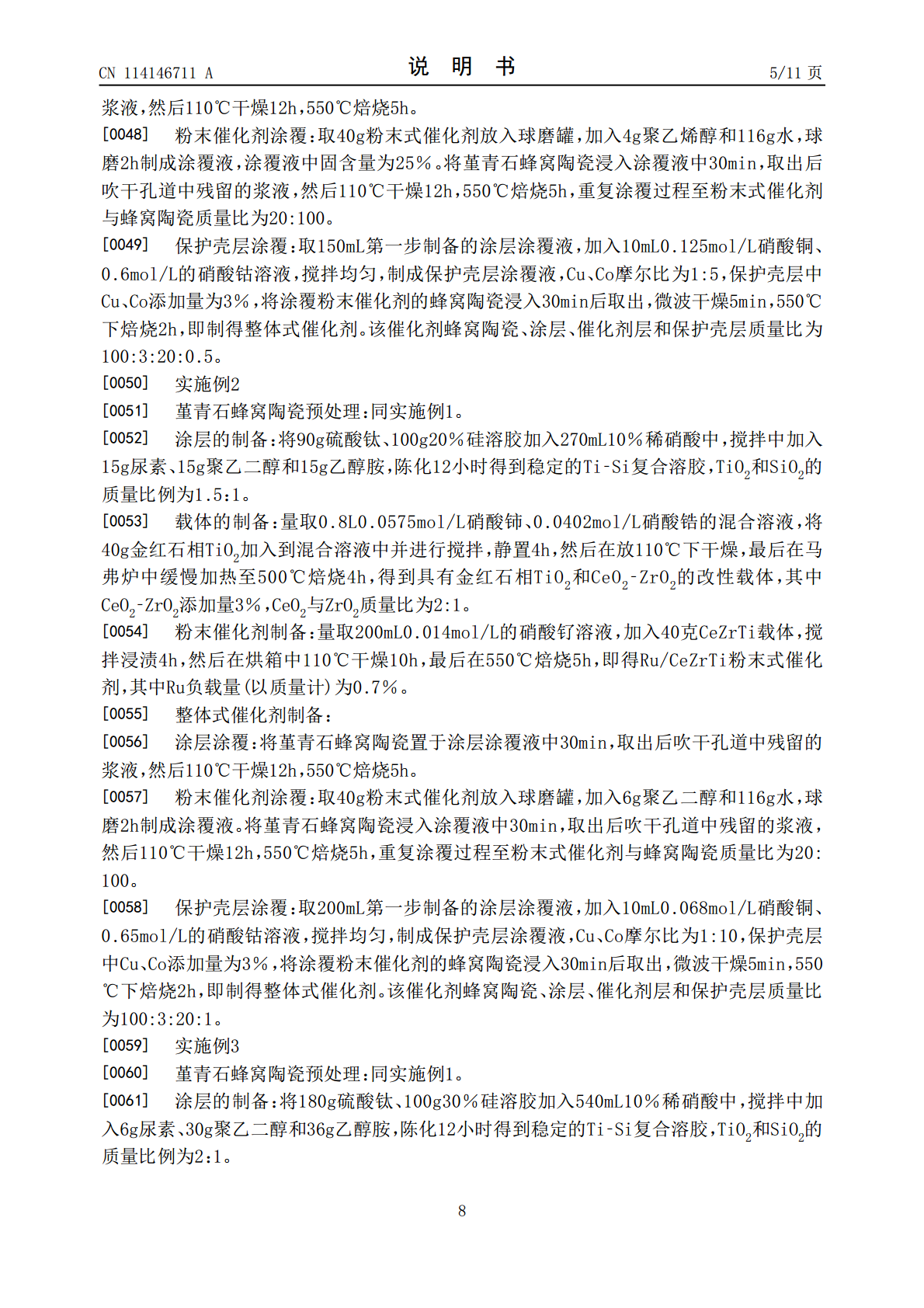

本发明公开了一种耐硫型卤代挥发性有机物催化燃烧蜂窝陶瓷整体式催化剂及其制备方法,解决了现有催化剂在含硫含卤素的环境中易中毒失活的问题。技术方案包括位于蜂窝陶瓷表面的涂层和催化剂层,还包括有位于催化剂层表面的保护壳层;所述涂层为Ti‑Si涂层,所述催化剂层的活性组分为Ru,载体为CeO

卤代挥发性有机物催化燃烧粉末催化剂及制备方法以及蜂窝陶瓷整体式催化剂的制备方法.pdf

本发明公开了一种卤代挥发性有机物催化燃烧粉末催化剂及制备方法以及蜂窝陶瓷整体式催化剂。所述粉末催化剂包括载体和活性组分,所述载体为CeO

一种耐硫催化燃烧催化剂及其制备方法.pdf

本发明公开了一种耐硫催化燃烧催化剂及其制备方法,耐硫催化燃烧催化剂,以蜂窝状载体为骨架,蜂窝状载体孔道表面具有双涂层结构,内部涂层为铝溶胶涂覆焙烧后的氧化铝涂层,外部涂层组成为:Al2O3、CeO2、ZrO2、La2O3、TiO2、V2O5;活性组分为Pt和/或Pd。制备时,先涂覆铝溶胶作为内部涂层,然后再涂覆所需组分氧化铝浆液作为外部涂层,最后采用浸渍法负载活性金属组分。与现有技术相比,本发明催化剂具有涂层不易脱落、比表面积大、耐硫和耐高温性能良好、贵金属活性组分有效利用率高的特点。该耐少量硫催化燃烧催

一种用于挥发性有机物催化燃烧的整体式催化剂及其制备方法.pdf

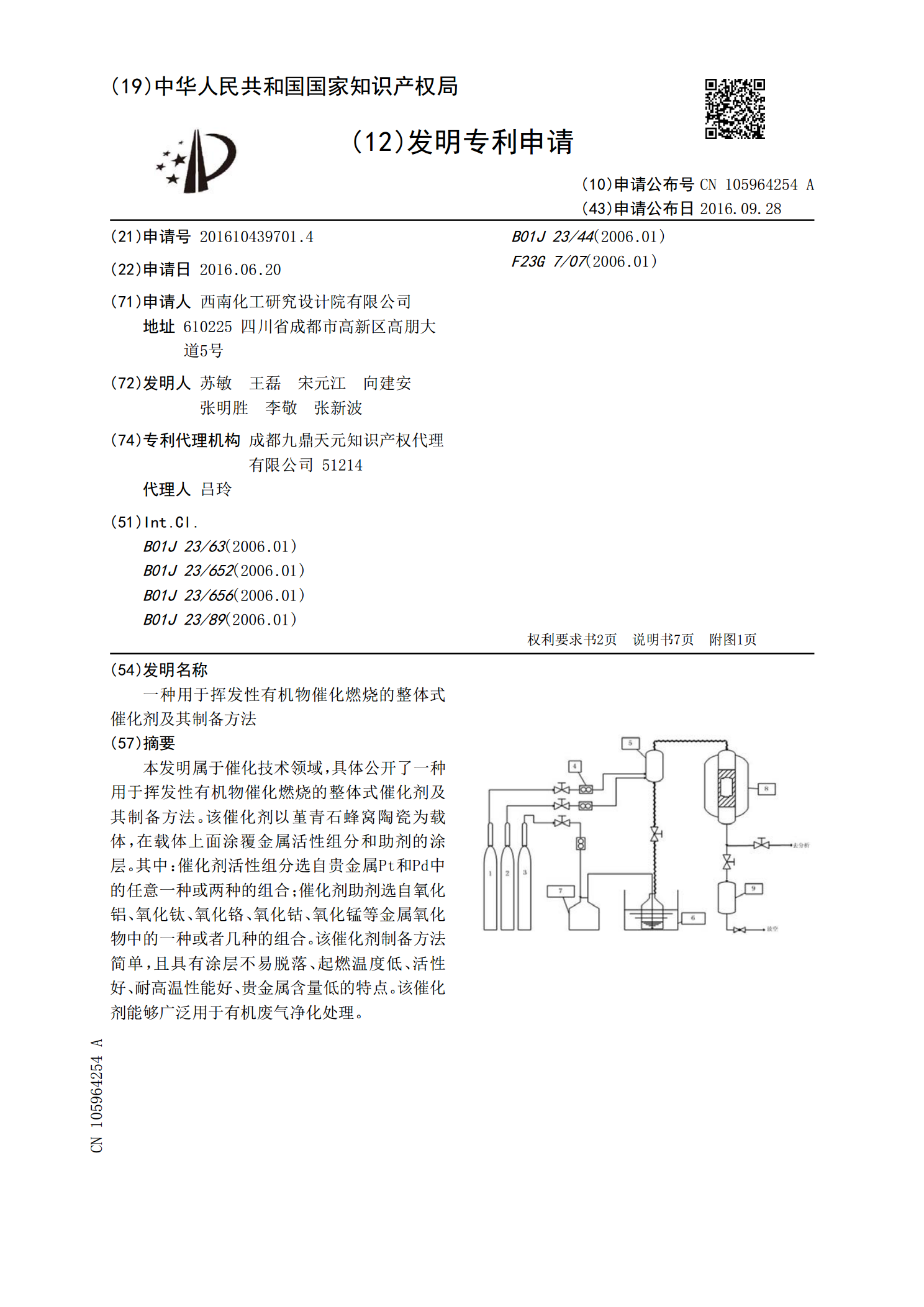

本发明属于催化技术领域,具体公开了一种用于挥发性有机物催化燃烧的整体式催化剂及其制备方法。该催化剂以堇青石蜂窝陶瓷为载体,在载体上面涂覆金属活性组分和助剂的涂层。其中:催化剂活性组分选自贵金属Pt和Pd中的任意一种或两种的组合;催化剂助剂选自氧化铝、氧化钛、氧化铬、氧化钴、氧化锰等金属氧化物中的一种或者几种的组合。该催化剂制备方法简单,且具有涂层不易脱落、起燃温度低、活性好、耐高温性能好、贵金属含量低的特点。该催化剂能够广泛用于有机废气净化处理。

耐硫变换催化剂及其制备方法.pptx

汇报人:目录PARTONE金属氧化物催化剂硫化物催化剂复合催化剂PARTTWO溶胶凝胶法沉淀法浸渍法微乳液法PARTTHREE原料的种类和纯度反应温度和时间催化剂的负载量和活性组分含量PARTFOUR溶胶凝胶法的优缺点沉淀法的优缺点浸渍法的优缺点微乳液法的优缺点PARTFIVE提高催化剂的活性、选择性和稳定性降低制备成本和简化制备过程开发新型的制备方法和工艺PARTSIX耐硫变换催化剂在化工领域的应用在环境保护和能源利用领域的应用前景在新材料的开发和应用方面的展望THANKYOU