蜂窝陶瓷载体生坯回坯料制备蜂窝陶瓷载体的方法及载体.pdf

一吃****书竹

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

蜂窝陶瓷载体生坯回坯料制备蜂窝陶瓷载体的方法及载体.pdf

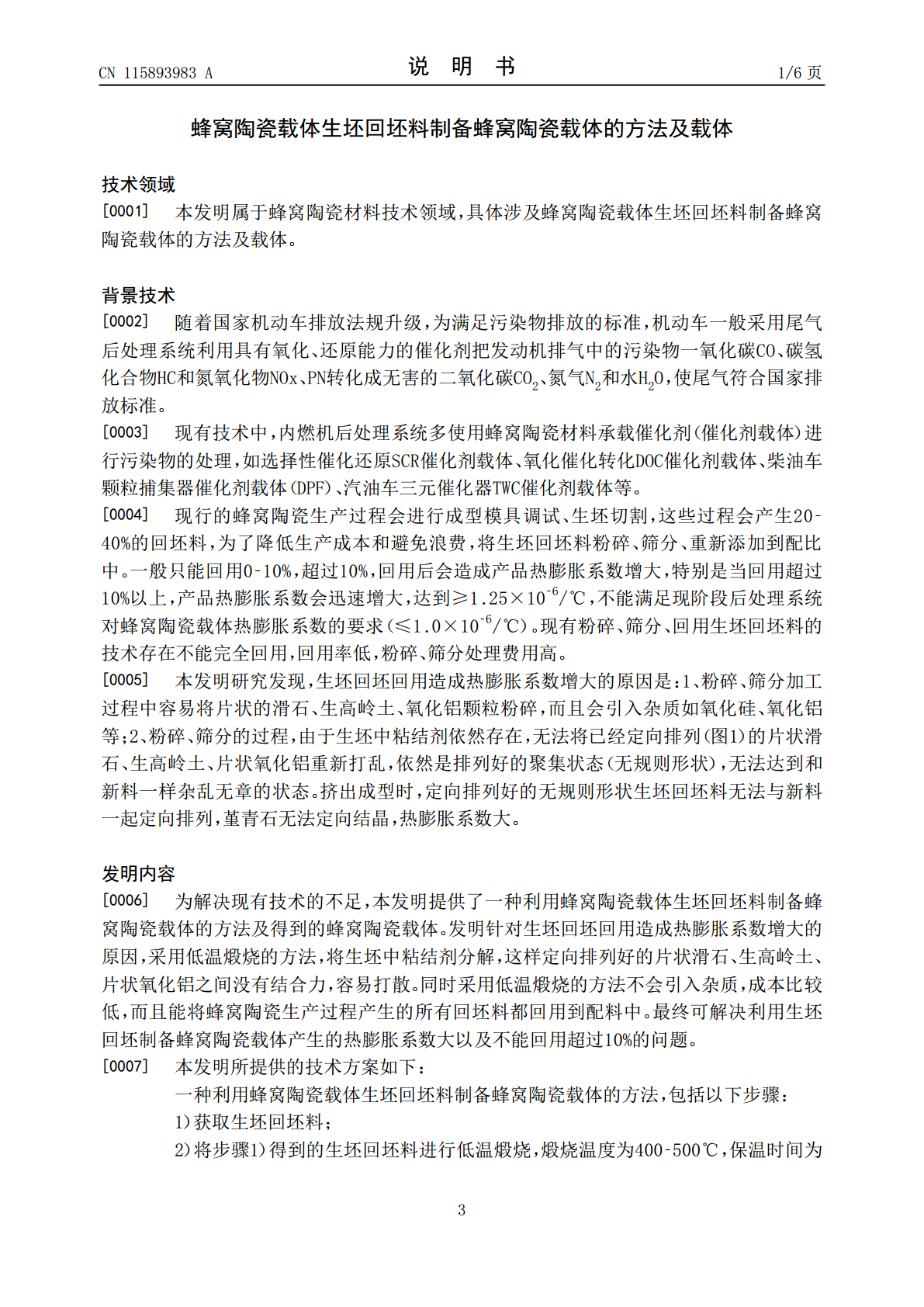

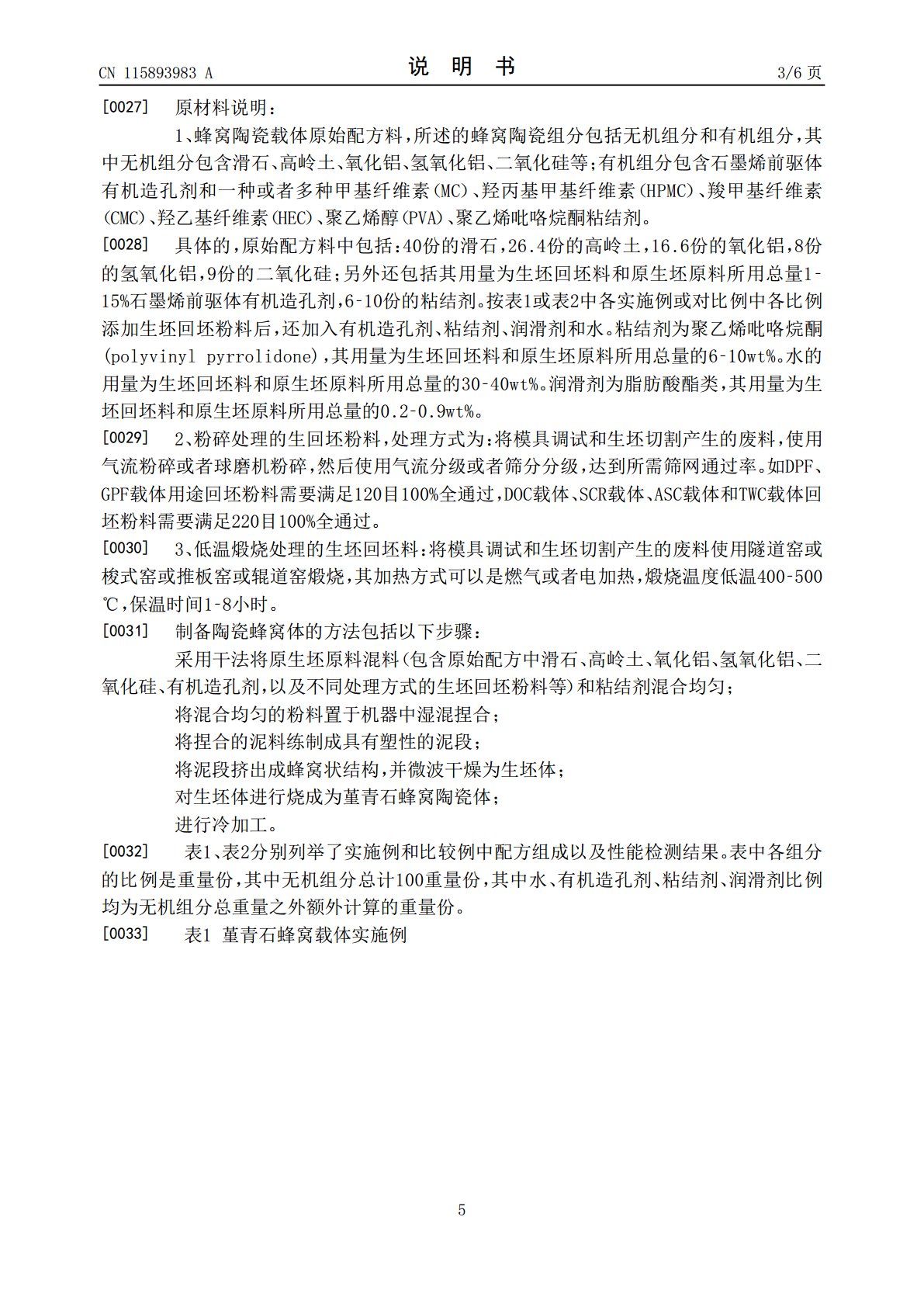

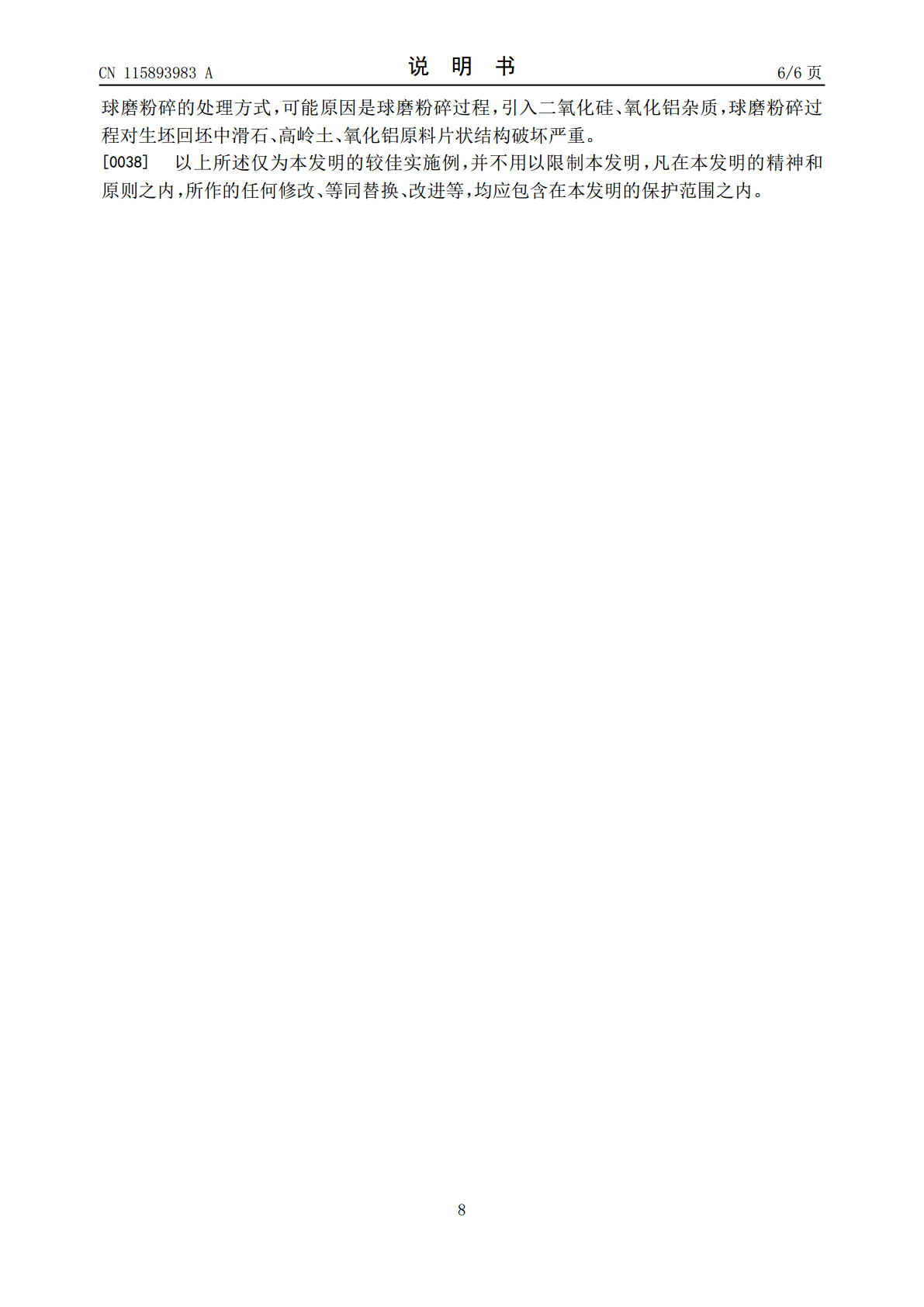

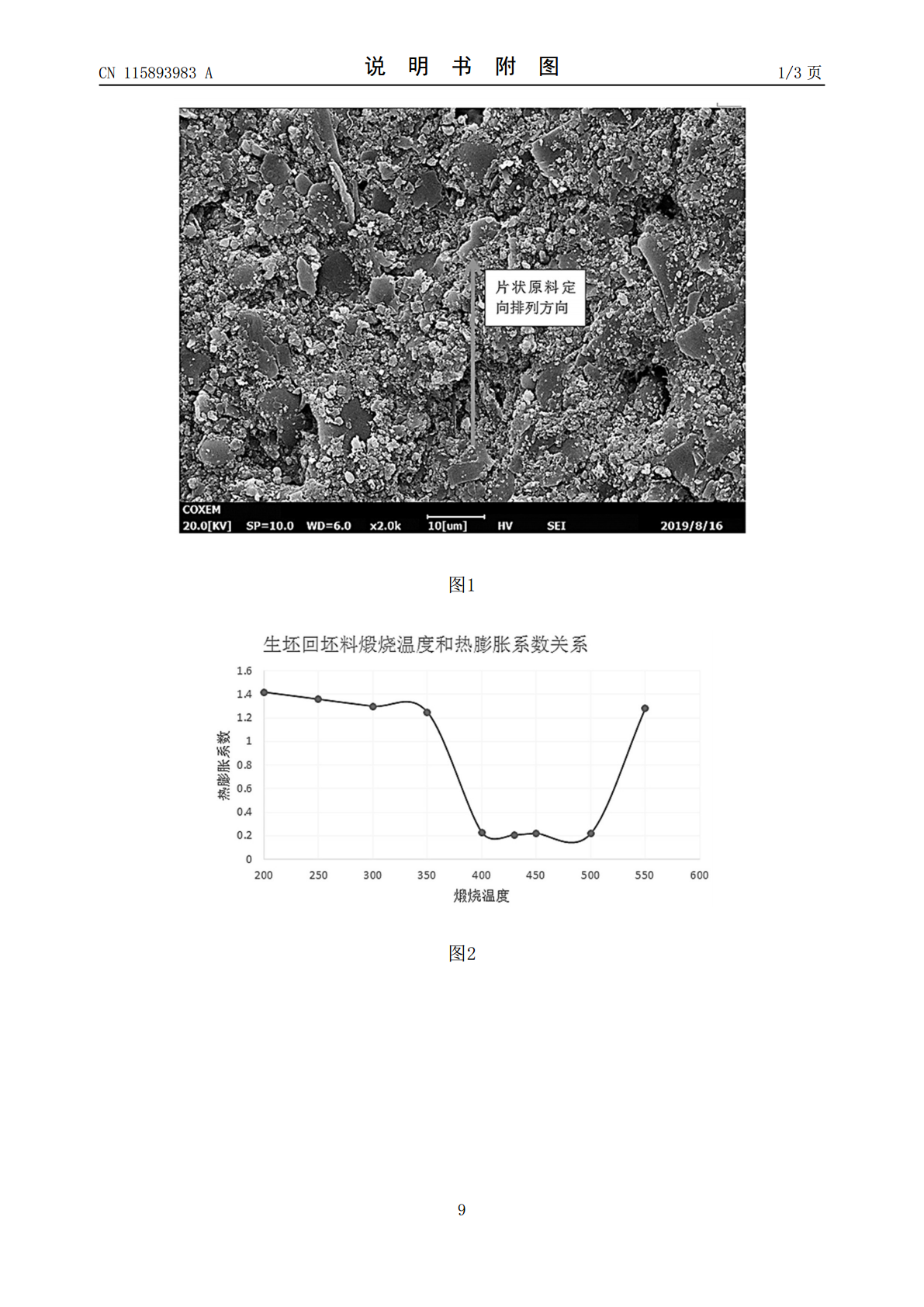

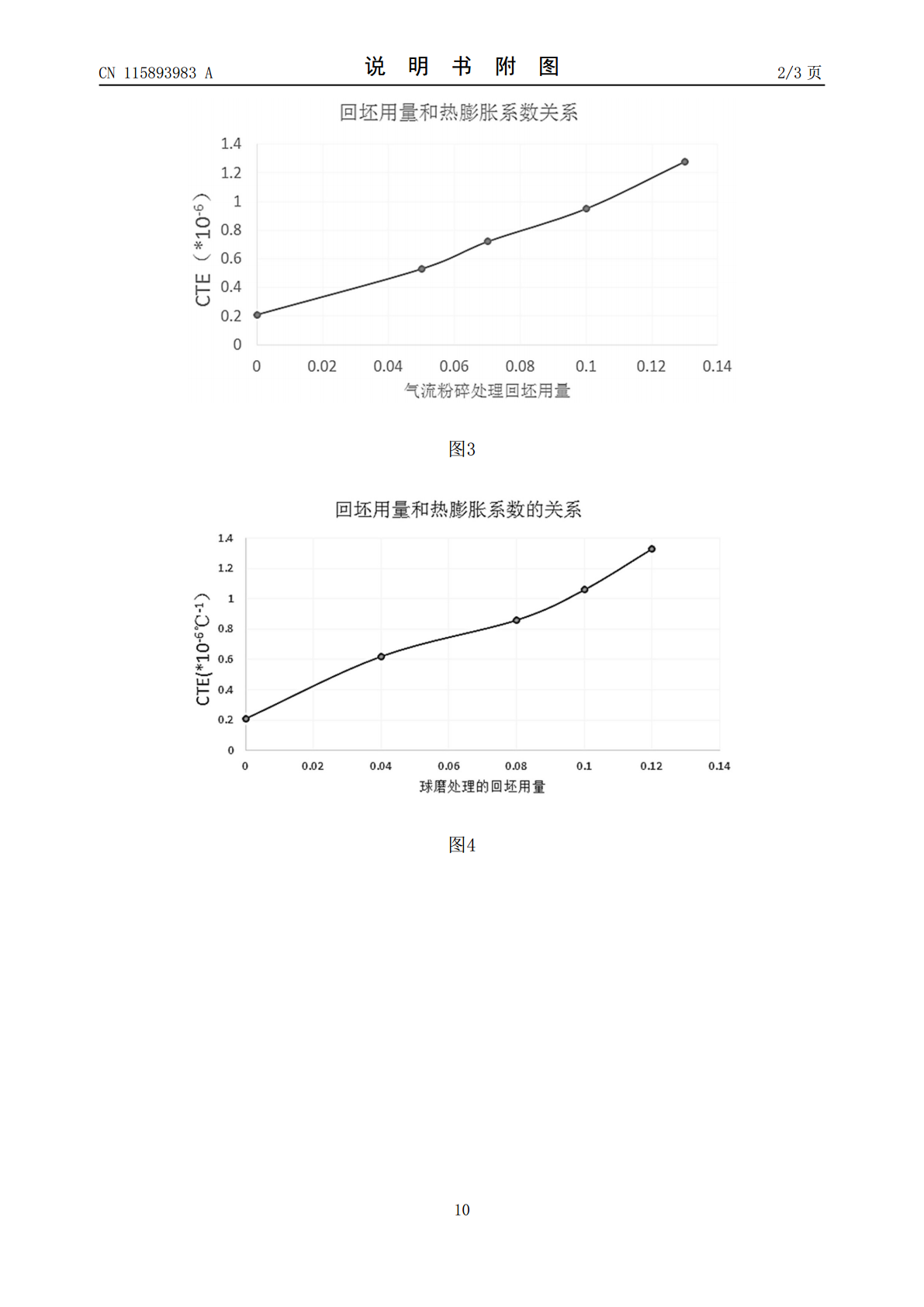

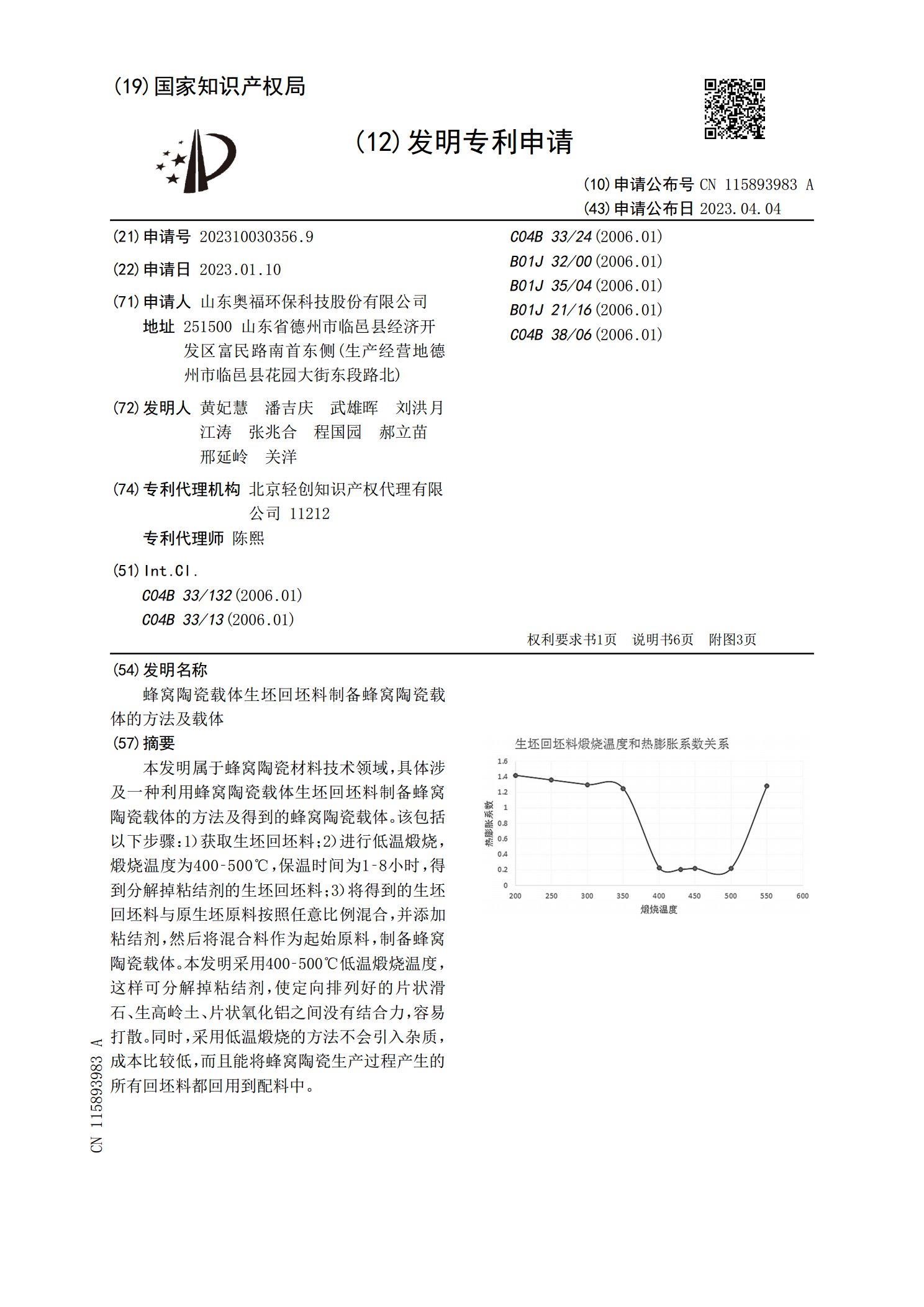

本发明属于蜂窝陶瓷材料技术领域,具体涉及一种利用蜂窝陶瓷载体生坯回坯料制备蜂窝陶瓷载体的方法及得到的蜂窝陶瓷载体。该包括以下步骤:1)获取生坯回坯料;2)进行低温煅烧,煅烧温度为400‑500℃,保温时间为1‑8小时,得到分解掉粘结剂的生坯回坯料;3)将得到的生坯回坯料与原生坯原料按照任意比例混合,并添加粘结剂,然后将混合料作为起始原料,制备蜂窝陶瓷载体。本发明采用400‑500℃低温煅烧温度,这样可分解掉粘结剂,使定向排列好的片状滑石、生高岭土、片状氧化铝之间没有结合力,容易打散。同时,采用低温煅烧的方

蜂窝陶瓷载体及其制备方法.pdf

本发明涉及环保领域,尤其涉及蜂窝陶瓷载体及其制备方法。蜂窝陶瓷载体,由以下重量份的组分经过烧制而成:5~30份的伊利石功能粉;35~50份的Al

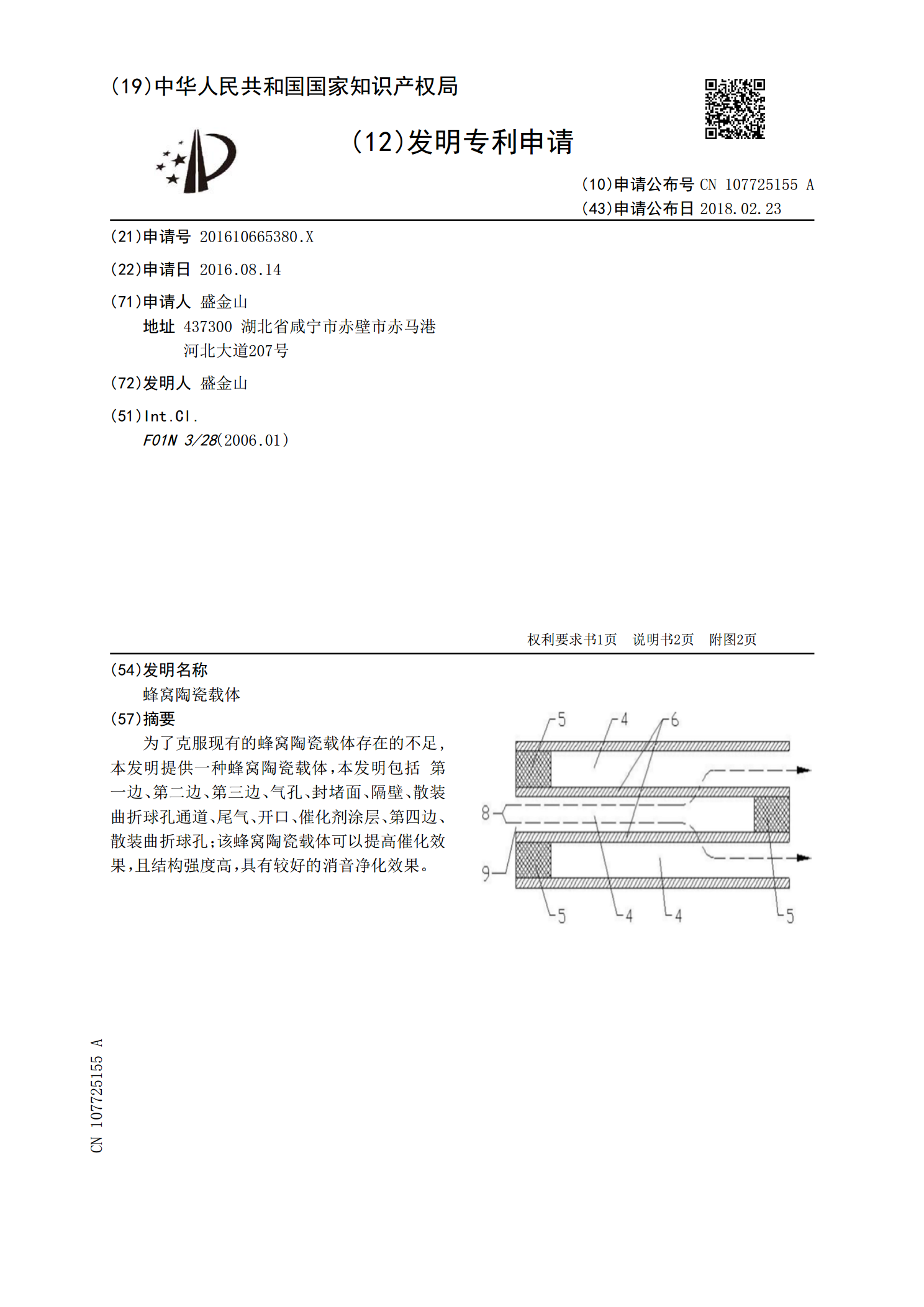

蜂窝陶瓷载体.pdf

为了克服现有的蜂窝陶瓷载体存在的不足,本发明提供一种蜂窝陶瓷载体,本发明包括第一边、第二边、第三边、气孔、封堵面、隔壁、散装曲折球孔通道、尾气、开口、催化剂涂层、第四边、散装曲折球孔;该蜂窝陶瓷载体可以提高催化效果,且结构强度高,具有较好的消音净化效果。

方形陶瓷蜂窝载体.pdf

本发明涉及一种方形陶瓷蜂窝载体。它包括首尾相接的第一圆弧边(1)、第二圆弧边(2)、第三圆弧边(3)和第四圆弧边(11)组成的四边形的柱状本体,柱状本体沿轴线方向密布有气孔(4),气孔(4)的一端为开口(9),另一端设置有封堵面(5),所述封堵面(5)和开口(9)间隔布置,相邻两个气孔(4)之间设置有隔壁(6),隔壁(6)上开有呈蜂窝状排布的微孔(7),隔壁(6)上涂覆有催化剂涂层(10)。本发明一种方形陶瓷蜂窝载体,整体性好,在有限空间内最大限度的增加过滤面积,并且安装方便,净化效果好;隔壁上的微孔能有

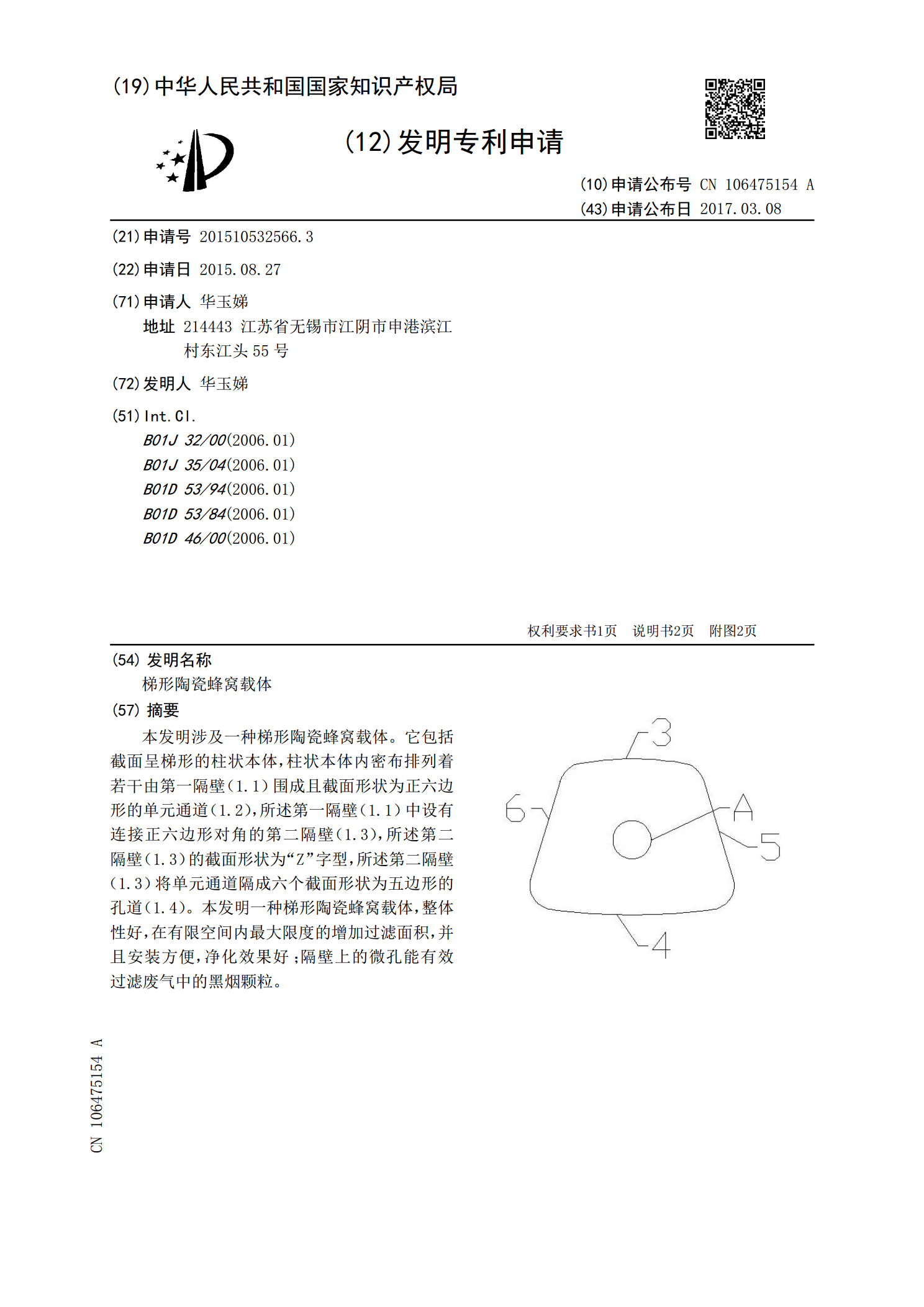

梯形陶瓷蜂窝载体.pdf

本发明涉及一种梯形陶瓷蜂窝载体。它包括截面呈梯形的柱状本体,柱状本体内密布排列着若干由第一隔壁(1.1)围成且截面形状为正六边形的单元通道(1.2),所述第一隔壁(1.1)中设有连接正六边形对角的第二隔壁(1.3),所述第二隔壁(1.3)的截面形状为“Z”字型,所述第二隔壁(1.3)将单元通道隔成六个截面形状为五边形的孔道(1.4)。本发明一种梯形陶瓷蜂窝载体,整体性好,在有限空间内最大限度的增加过滤面积,并且安装方便,净化效果好;隔壁上的微孔能有效过滤废气中的黑烟颗粒。