生物质低温裂解高温气化工艺及其设备.pdf

努力****恨风

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

生物质低温裂解高温气化工艺及其设备.pdf

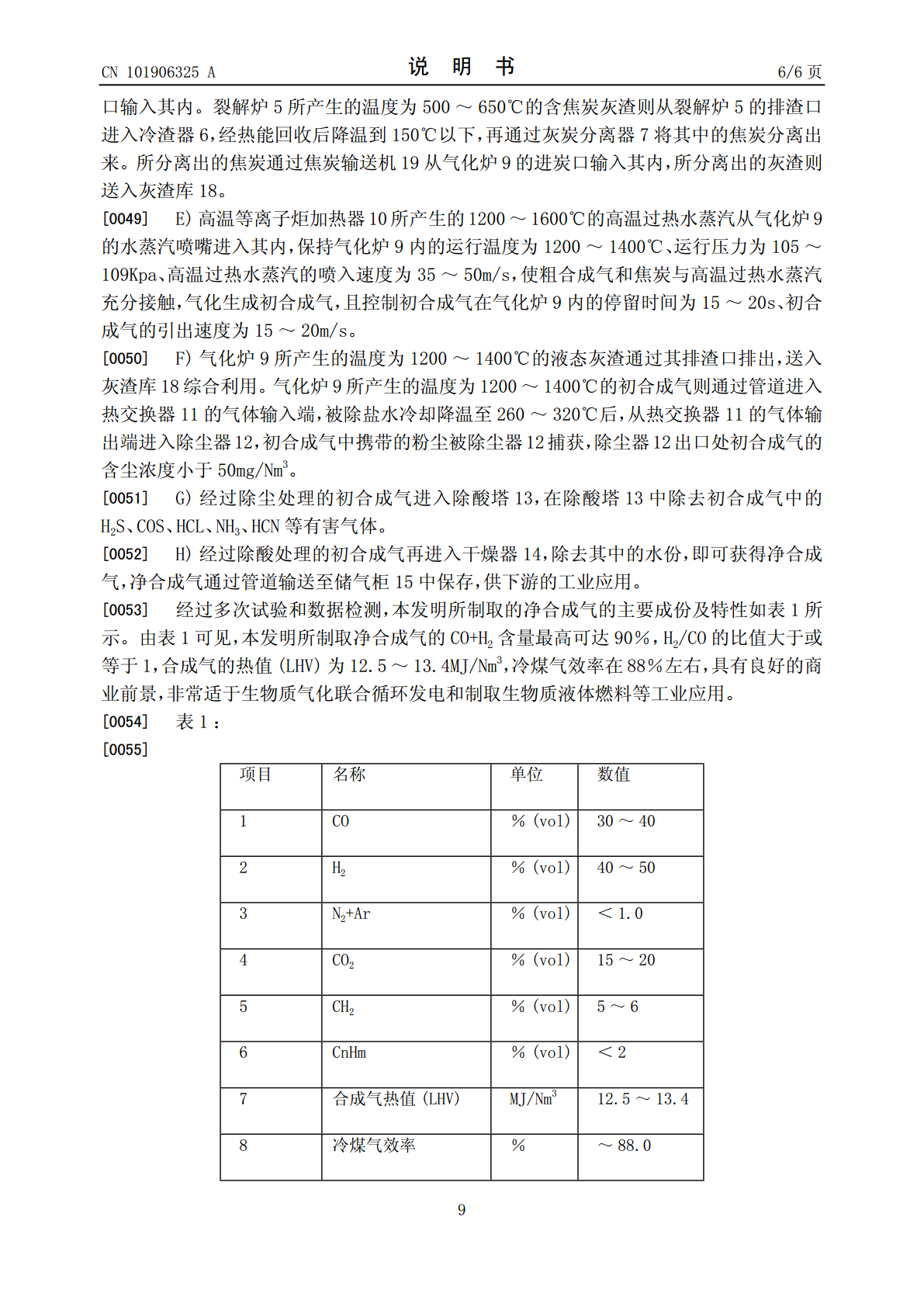

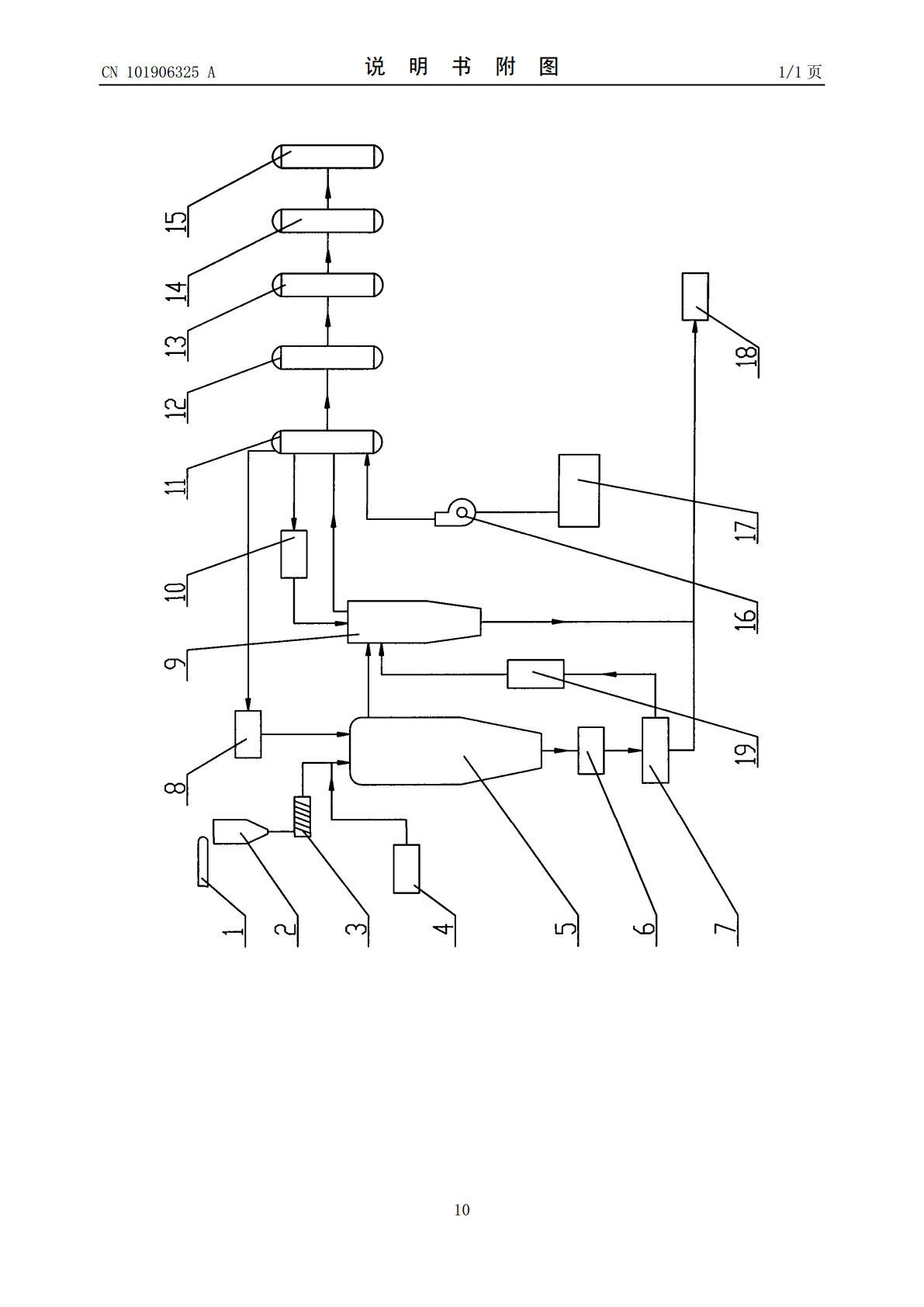

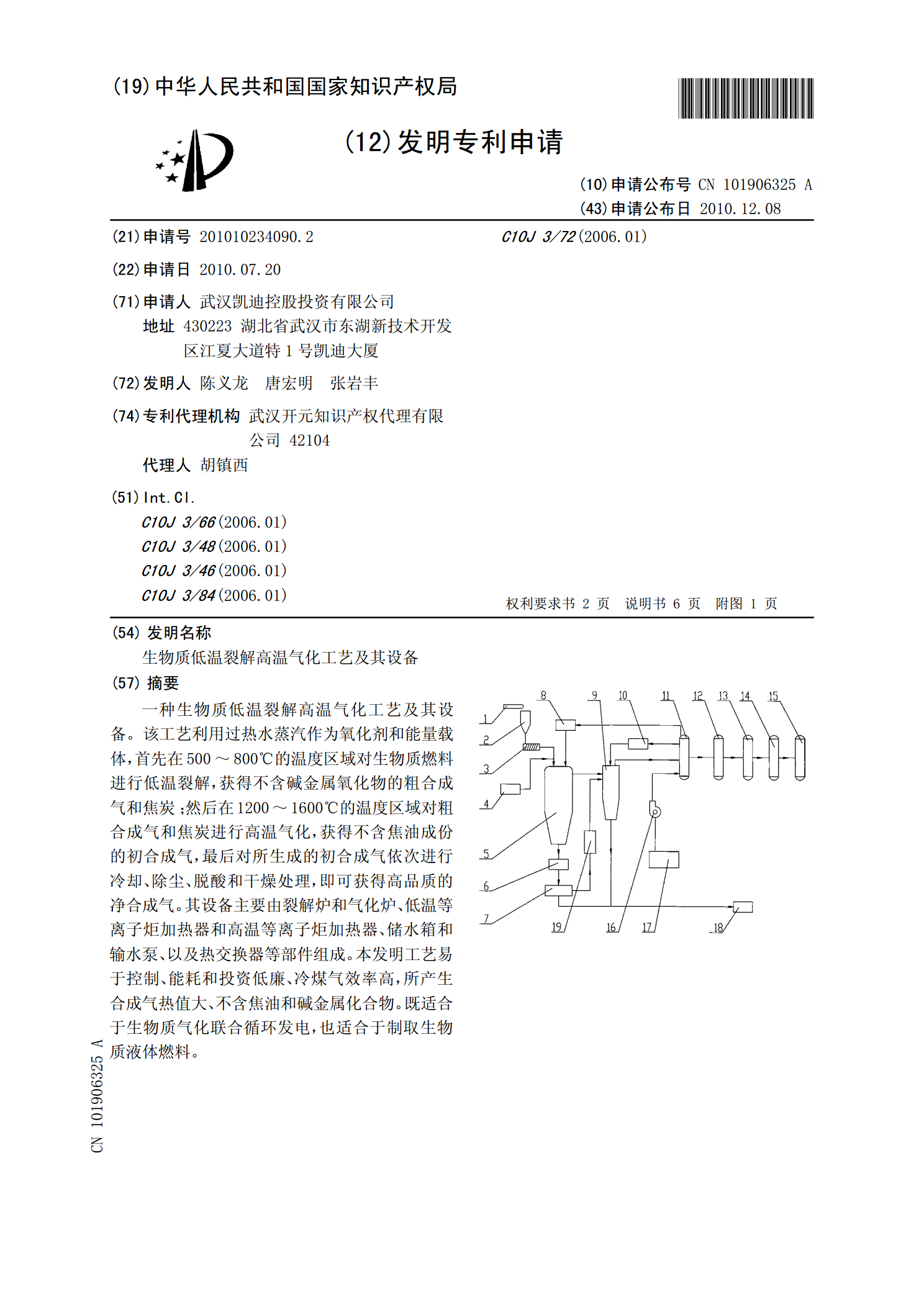

一种生物质低温裂解高温气化工艺及其设备。该工艺利用过热水蒸汽作为氧化剂和能量载体,首先在500~800℃的温度区域对生物质燃料进行低温裂解,获得不含碱金属氧化物的粗合成气和焦炭;然后在1200~1600℃的温度区域对粗合成气和焦炭进行高温气化,获得不含焦油成份的初合成气,最后对所生成的初合成气依次进行冷却、除尘、脱酸和干燥处理,即可获得高品质的净合成气。其设备主要由裂解炉和气化炉、低温等离子炬加热器和高温等离子炬加热器、储水箱和输水泵、以及热交换器等部件组成。本发明工艺易于控制、能耗和投资低廉、冷煤气效率

生物质双炉连体裂解气化工艺及其设备.pdf

一种生物质双炉连体裂解气化工艺及其设备。该工艺利用高热容量固态颗粒作为能量载体、利用饱和水蒸汽作为氧化剂,先在500~800℃对生物质进行低温裂解,获得不含碱金属氧化物的粗合成气和焦炭;再在1200~1600℃对粗合成气和焦炭进行高温气化,获得不含焦油成份的初合成气,最后对初合成气进行冷却、除尘、脱酸和干燥处理,即可获得高品质的净合成气。其设备包括从下到上内腔连通布置的裂解炉和气化炉,循环布置的颗粒加热器、等离子炬加热器、抽风机和第一热交换器,制作饱和水蒸汽的储水箱、输水泵和第二热交换器,以及除尘器、除酸

生物质高温裂解气化燃烧机.pdf

本发明公开了一种生物质高温裂解气化燃烧机,包括加料机构、给风机构、炉体、高温耐火柱、加氧机构和喷火嘴构成,所述炉体中间安装有高温耐火柱将炉体隔开,一边为燃烧室,另一边为除尘净化室,所述加料机构设置在燃烧室的上端,所述给风机构设置在加料机构和燃烧室的中间,所述加氧机构设置在除尘净化室的上端,所述喷火嘴安装在除尘净化室的一侧;通过上述方式,本发明能够使生物质颗粒充分气化,燃烧效果好,热效率高,节能环保,可代替烧柴油、天燃气、重油、燃煤的传统能源,无焦油、无尘排放,结构简单,操作方便,设备应用范围广。

一种小型垃圾气化催化裂解的工艺方法及其设备.pdf

本发明公开了一种小型垃圾气化催化裂解的工艺方法及其设备,工艺方法包括如下步骤:A:将垃圾进行预处理成碎片或碎块;B:将预处理后的垃圾放入固定床气化炉中,分别进行干燥、干馏、还原、氧化的工艺,并分别得到灰渣和可燃气体;C:对可燃气体进行吸附净化处理,去除可燃气体中的酸性物质;D:将已经去除酸性物质的可燃气体中的焦油进行催化裂解,形成小分子可燃气体;E:回收利用可燃气体。本发明通过固定床气化炉对垃圾进行气化处理后,在裂解催化反应前通过对可燃气体进行吸附净化处理,去除可燃气体中的酸性物质;从而可以消除了产生二噁

生物质气化装备及其气化工艺.pdf

本发明涉及一种生物质气化装备及其气化工艺,所述装备包括由输气管道相连接的气化反应室,蒸汽换热器和蒸汽缓冲罐,空气缓冲罐,内外双旋风换热除尘器,冷却塔,电捕焦油器,除硫化氢喷淋器,水环压缩机,气水分离器,燃气储存罐,以及装备的控制系统;气化反应室包括自动上料装置、两级气化区、振动炉蓖、自动点火装置、自动排渣装置及自动整平装置。所述气化工艺包括如下步骤:燃气生成;气化介质预热;燃气净化过滤;燃气压缩储存。本发明科学环保,具有结构设计合理,自动化程度高,气化反应稳定可控,连续,无间断的显著特点,而且气化效率高,