单嘴精炼炉冶炼超洁净钢工艺.pdf

琰琬****买买

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

单嘴精炼炉冶炼超洁净钢工艺.pdf

本发明公开一种单嘴精炼炉冶炼超洁净钢工艺,属于钢铁冶金技术领域;其包括如下工序:从钢包底部吹入氩气,吹气流量为1~10NL/min/t钢,将吸嘴插入钢包中;当钢水中初始碳含量小于0.035%时,采用真空自然脱碳工艺,当钢水初始碳含量大于0.035%,采用真空强制脱碳工艺,脱碳时间为12~22min;在脱碳之后,保持真空室压力小于100~200Pa,加入脱氧剂1~6kg/t钢,添加脱氧剂1~2分钟后,添加脱硫剂,加入量为0.5~8kg/t钢,氩气流量为:1~10NL/min/t钢,脱硫时间为5~15min;

单嘴精炼炉冶炼高洁净轴承钢精炼工艺.pdf

本发明一种单嘴精炼炉冶炼高洁净轴承钢工艺,主要采用“初炼炉+LF精炼炉+单嘴精炼炉+软搅拌+保护浇注”的工艺路线,通过控制精炼过程炉渣成分、钢液成分、钢液温度及软搅拌等精炼工艺参数,有效降低了钢中氧、氮、氢等杂质元素及夹杂物的含量,本发明的有益效果是,采用本发明工艺生产的轴承钢,氧含量更低,洁净度更高。通过采用“初炼炉出钢+LF精炼”铝沉淀脱氧工艺,有效地去除了钢中的溶解氧,结合“单嘴精炼炉+软搅拌”工艺,为钢中N、H等杂质元素及夹杂物的去除提供良好的动力学条件,减少了由卷渣产生的大颗粒夹杂物,同时降低了

一种高效单嘴精炼炉及特殊钢冶炼工艺.pdf

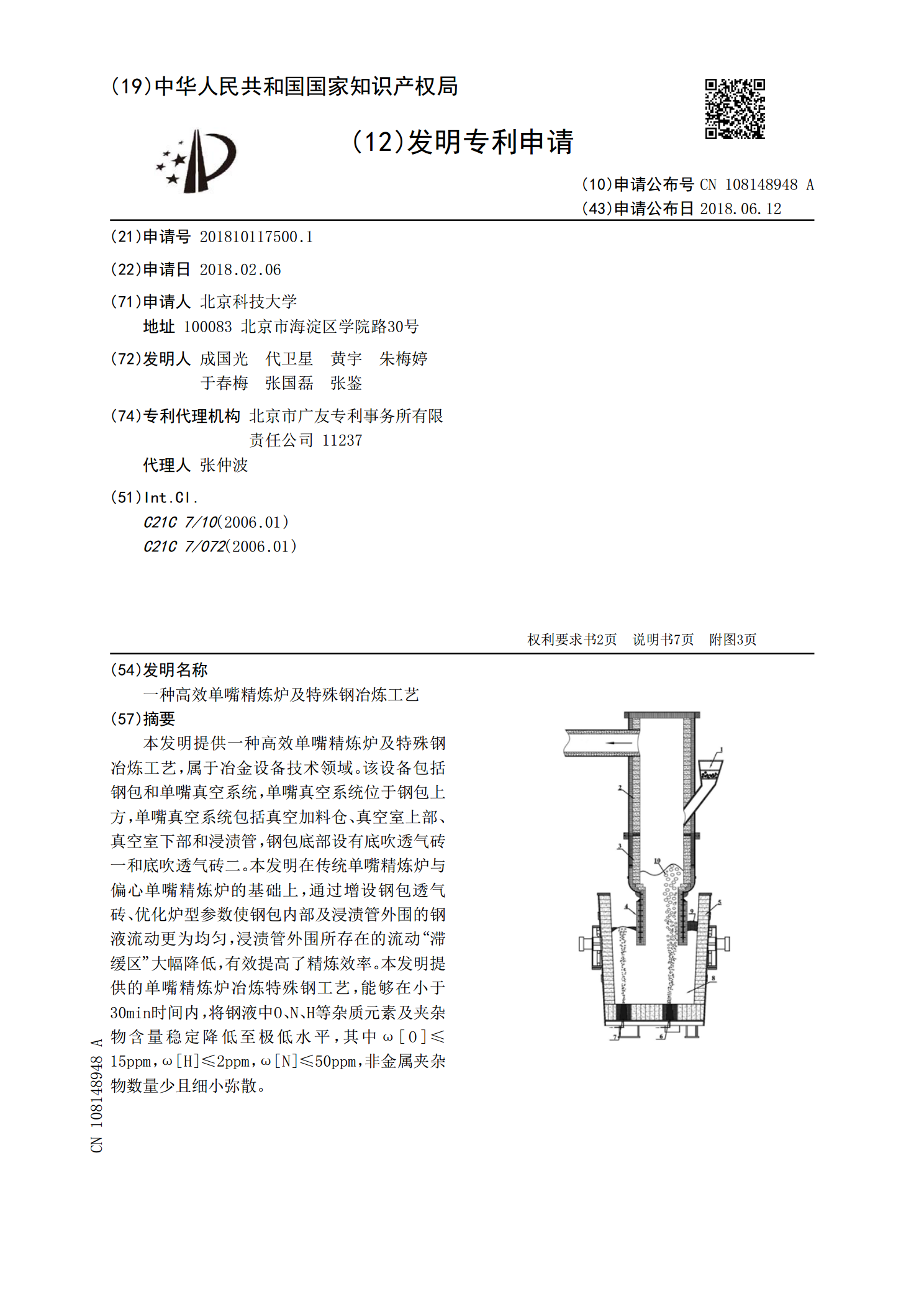

本发明提供一种高效单嘴精炼炉及特殊钢冶炼工艺,属于冶金设备技术领域。该设备包括钢包和单嘴真空系统,单嘴真空系统位于钢包上方,单嘴真空系统包括真空加料仓、真空室上部、真空室下部和浸渍管,钢包底部设有底吹透气砖一和底吹透气砖二。本发明在传统单嘴精炼炉与偏心单嘴精炼炉的基础上,通过增设钢包透气砖、优化炉型参数使钢包内部及浸渍管外围的钢液流动更为均匀,浸渍管外围所存在的流动“滞缓区”大幅降低,有效提高了精炼效率。本发明提供的单嘴精炼炉冶炼特殊钢工艺,能够在小于30min时间内,将钢液中O、N、H等杂质元素及夹杂物

一种冶炼超低碳不锈钢的单嘴精炼炉及精炼工艺.pdf

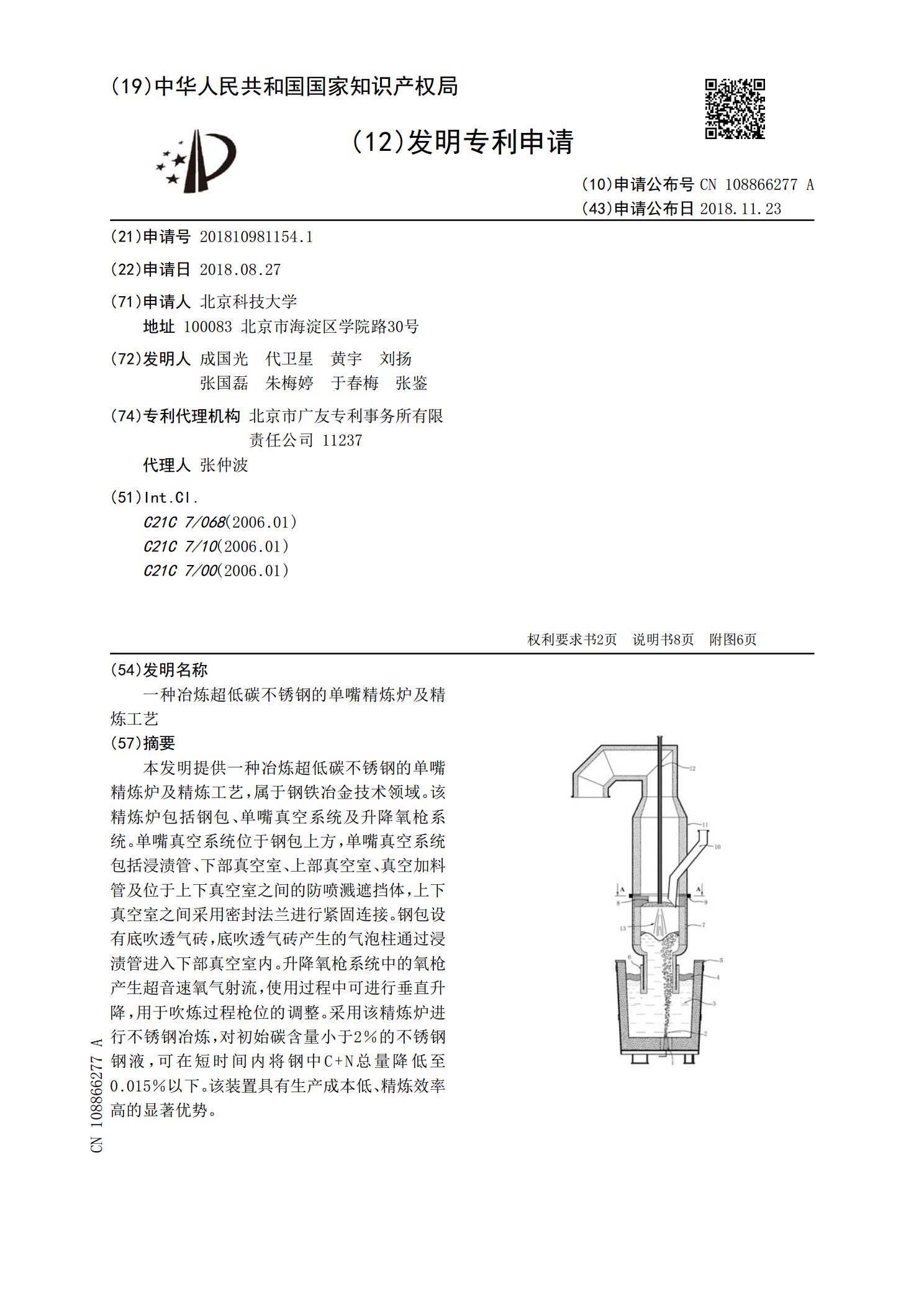

本发明提供一种冶炼超低碳不锈钢的单嘴精炼炉及精炼工艺,属于钢铁冶金技术领域。该精炼炉包括钢包、单嘴真空系统及升降氧枪系统。单嘴真空系统位于钢包上方,单嘴真空系统包括浸渍管、下部真空室、上部真空室、真空加料管及位于上下真空室之间的防喷溅遮挡体,上下真空室之间采用密封法兰进行紧固连接。钢包设有底吹透气砖,底吹透气砖产生的气泡柱通过浸渍管进入下部真空室内。升降氧枪系统中的氧枪产生超音速氧气射流,使用过程中可进行垂直升降,用于吹炼过程枪位的调整。采用该精炼炉进行不锈钢冶炼,对初始碳含量小于2%的不锈钢钢液,可在短

一种冶炼超低碳不锈钢的单嘴精炼炉.pdf

本发明公开了一种冶炼超低碳不锈钢的单嘴精炼炉,其包括真空室和清瘤机构;其中,清瘤机构包括设在真空室内部的升降传动机构、设在升降传动机构上并作用于真空室内壁的刮瘤结构、设在真空室外壁上并驱动升降传动机构动作的驱动机构;所述刮瘤结构包括外径小于真空室内径的安装环、可拆卸地设在安装环上并与真空室内壁接触的环状刮板;本发明可以高效清理真空室内结瘤,清理操作高效、便捷,同时也利于保证单嘴精炼炉的使用质量。