从氧化型脉锡尾矿中回收锡和铁的方法.pdf

听容****55

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

从氧化型脉锡尾矿中回收锡和铁的方法.pdf

本发明提供一种从氧化型脉锡尾矿中回收锡和铁的方法,通过在锡尾矿中,按锡尾矿质量的1~11%添加辅料,再按200~1000g/t锡尾矿的量加入辅助添加剂,并混匀,之后置入焙烧炉中,并通入流量为1-10ml/min的CO、H2或水煤气;在400-1000℃下,焙烧10-80分钟;将焙砂磨细至-200目的占60%~-500目的占98%,进行重选,和/或在磁场强度为600Oe-3000Oe的条件下,进行磁选,获得锡富中矿、铁精矿和尾矿,锡富中矿品位大于4%,回收率大于60%;铁精矿品位达到62%-66%,回收率大

焙烧-凝聚-磁选工艺回收云锡脉锡型尾矿中的锡和铁.docx

焙烧-凝聚-磁选工艺回收云锡脉锡型尾矿中的锡和铁一、前言锡是一种重要的有色金属,广泛用于电子、化工、冶金、建筑和食品等领域。随着工业化的发展和资源的逐渐枯竭,研究和开发回收云锡脉锡型尾矿中的锡和铁一直是人们关注的问题。本文将介绍焙烧-凝聚-磁选工艺回收云锡脉锡型尾矿中的锡和铁。二、云锡脉锡型尾矿的特点云锡脉锡型尾矿主要包含锡、铜、铜锌、铁、钨、钼、铅和锑等元素。其化学成分复杂,含有大量的铁、硫和氧化物等杂质。此外,云锡脉锡型尾矿具有矿物学结构复杂、粒度细、选别难度大等特点,使得其难以利用,直接影响云锡脉锡

云锡脉锡型尾矿预先抛尾—焙烧回收锡、铁研究.docx

云锡脉锡型尾矿预先抛尾—焙烧回收锡、铁研究一、引言尾矿是矿山生产的副产物,由于其含有各种金属元素和有毒化学物质,对环境和生态安全带来了巨大影响。因此,尾矿处理和利用一直是研究的热点之一。尾矿回收锡、铁可以节约资源,减少环境污染,具有重要意义。本文以云锡脉锡型尾矿预先抛尾—焙烧回收锡、铁为研究对象。二、云锡脉锡型尾矿云锡脉锡型尾矿是云南的一种常见的尾矿,主要成分为SiO2、Fe2O3、SnO2和Sb2O3等。其中,SnO2和Sb2O3是重要的金属元素,含量分别为0.24%和0.11%。由于尾矿中含有大量的S

一种矽卡岩型低品位锡尾矿中回收锡与银的选矿方法.pdf

本发明涉及一种矽卡岩型低品位锡尾矿中回收锡与银的选矿方法。该选矿方法包括如下步骤:S1:矿样经重选抛尾,离心重选精矿进行一次浮选粗选,一次扫选和一次空白精选得银精矿和浮选尾矿;S3:磁选浮选尾矿离心重选,得到磁选精矿和磁选尾矿;磁选尾矿分级为+A粒级和‑A粒级;S4:+A粒级重选,获得锡石摇床精矿等;S5:取锡石摇床精矿调浆等,作为载体矿物;S6:‑A粒级调浆等得微细粒锡石矿样;S7:将载体矿物加入微细粒锡石矿样中,加入捕收剂等得矿浆;S8:将S7所得矿浆进行浮选,获得浮选精矿和浮选尾矿。本发明提供的选矿

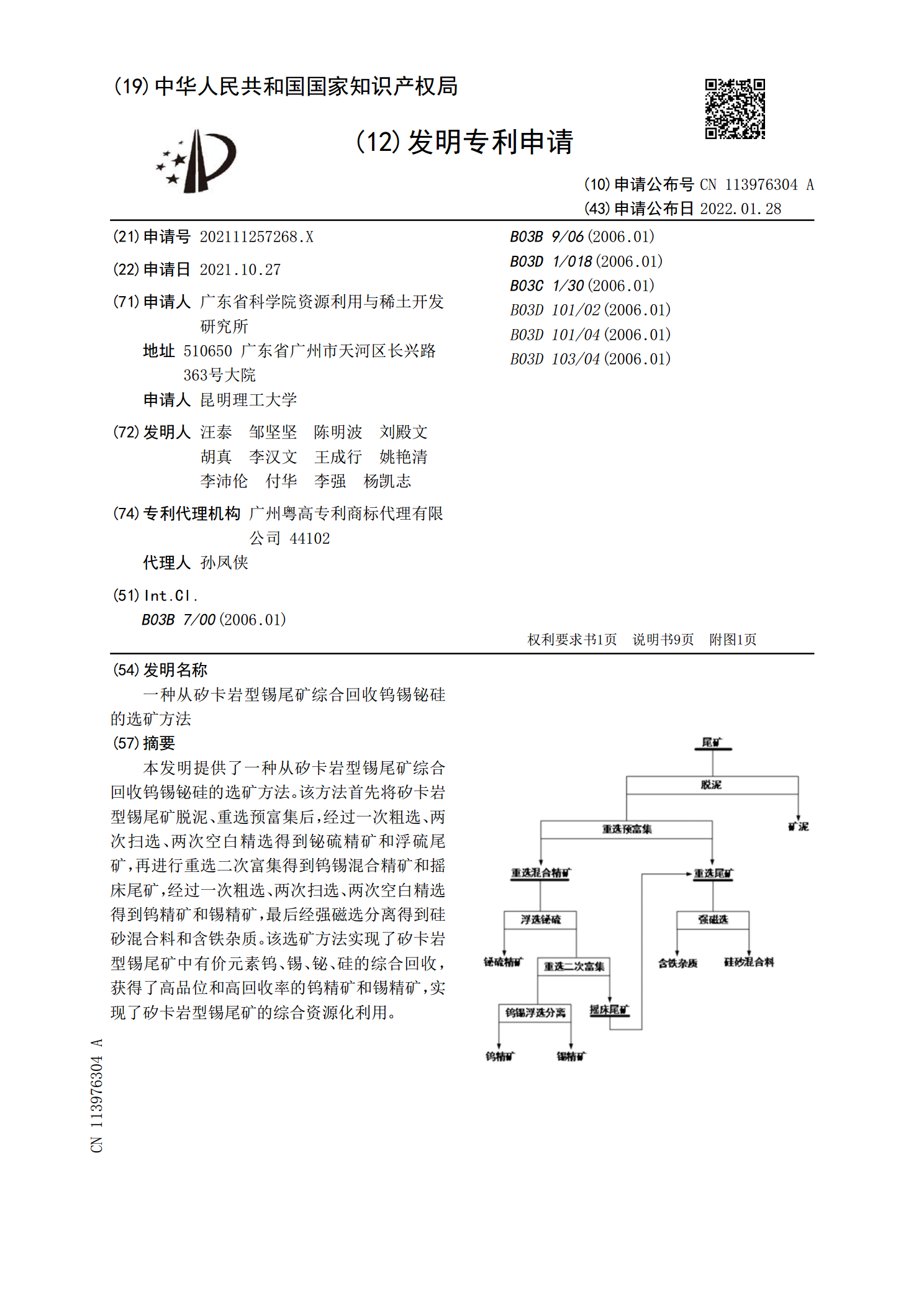

一种从矽卡岩型锡尾矿综合回收钨锡铋硅的选矿方法.pdf

本发明提供了一种从矽卡岩型锡尾矿综合回收钨锡铋硅的选矿方法。该方法首先将矽卡岩型锡尾矿脱泥、重选预富集后,经过一次粗选、两次扫选、两次空白精选得到铋硫精矿和浮硫尾矿,再进行重选二次富集得到钨锡混合精矿和摇床尾矿,经过一次粗选、两次扫选、两次空白精选得到钨精矿和锡精矿,最后经强磁选分离得到硅砂混合料和含铁杂质。该选矿方法实现了矽卡岩型锡尾矿中有价元素钨、锡、铋、硅的综合回收,获得了高品位和高回收率的钨精矿和锡精矿,实现了矽卡岩型锡尾矿的综合资源化利用。