电炉炉渣反应剂及其制备方法.pdf

邻家****mk

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

电炉炉渣反应剂及其制备方法.pdf

本发明涉及一种电炉炼钢辅料,尤其涉及一种电炉炉渣反应剂及其制备方法。一种电炉炉渣反应剂,由主料和粘合剂组成;主料由下述重量百分比组成:重烧镁砂:25~55%、碳化硅:2.5~12%、Al粉:5.5~14%、生石灰:10~30%、石墨:20~40%、Fe粉:3~25%;粘合剂为聚乙烯醇,粘合剂的加入量为主料重量的3~5%。电炉炉渣反应剂的制备方法,包括以下步骤:原料混合、机压成型和烘干。本发明在冶炼过程中反应层将炉渣和炉衬隔离,减少了炉渣对炉衬的侵蚀,提高了电炉大修和中修炉龄,降低了炉衬喷补料的使用量,节省

电炉专用球化剂及其制备方法.pdf

本发明涉及一种电炉专用球化剂及其制备方法,各元素的质量分数为:镁:5-10%;锰:5-12%;硅:20-40%;铁:41-70%。制制备步骤为:将金属镁、锰铁、硅铁和纯铁混合后,熔炼制得。本发明明显改善球墨形状,稳定和提升球化等级,减少铸造缺陷,且制备方法简单,降低生产成本。适合我国目前以电炉熔炼生产球铁的情况。

垃圾焚烧发电炉渣混凝土的制备方法.pdf

本发明公开了一种垃圾焚烧发电炉渣混凝土的制备方法,该方法是在混凝土制备过程中,采用分两批加入丙烯酸树脂、分三批加入磁化水、分四次进行搅拌的方法,利用垃圾炉渣制备建筑材料,实现了资源的有效回收和利用,方法简单,制备效率高,生产过程环保,通过调整配比可获得不同强度等级的混凝土产品,最终获得的混凝土拌合充分且细致,抗压强度、耐水性佳、稳定性高,整体性能好。

一种炉渣改质剂及其制备方法.pdf

本发明公开了一种炉渣改质剂及其制备方法,按重量百分比计,该改质剂包括以下含量的物料:5~10%的石灰粉,40~60%的无烟煤粉,15~30%的白云石粉,5~20%的AD粉,2~6%的粘结剂。该改渣剂由于含有C和Al,因此能迅速降低渣中氧化铁含量并缩短溅渣时间,提高炉渣MgO含量、提高熔点和粘度,从而明显提高转炉溅渣护炉效果。本发明提供的炉渣改质剂在溅渣护炉使用后可降低补炉料、氮气、石灰多项消耗,经济效益显著。

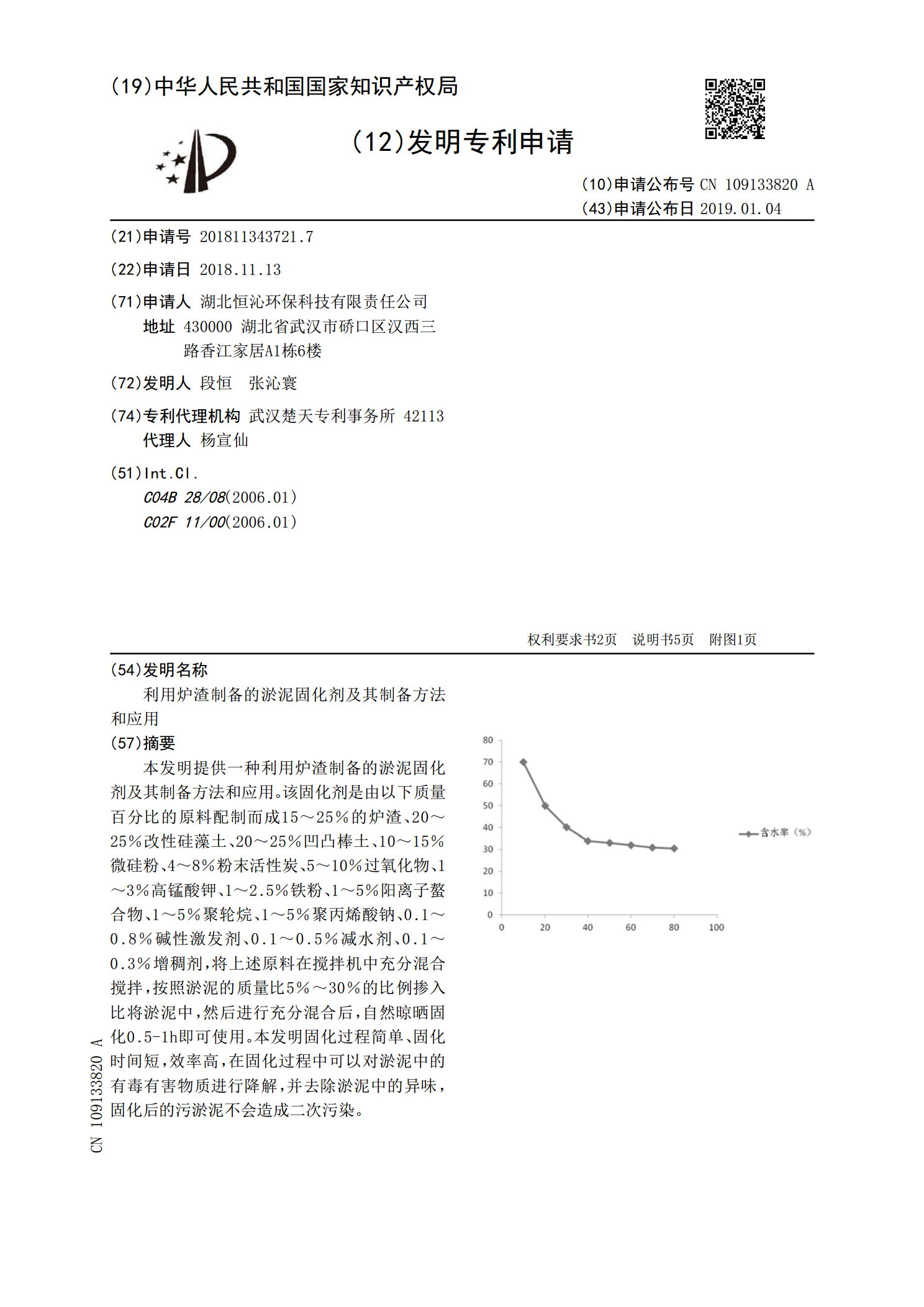

利用炉渣制备的淤泥固化剂及其制备方法和应用.pdf

本发明提供一种利用炉渣制备的淤泥固化剂及其制备方法和应用。该固化剂是由以下质量百分比的原料配制而成15~25%的炉渣、20~25%改性硅藻土、20~25%凹凸棒土、10~15%微硅粉、4~8%粉末活性炭、5~10%过氧化物、1~3%高锰酸钾、1~2.5%铁粉、1~5%阳离子螯合物、1~5%聚轮烷、1~5%聚丙烯酸钠、0.1~0.8%碱性激发剂、0.1~0.5%减水剂、0.1~0.3%增稠剂,将上述原料在搅拌机中充分混合搅拌,按照淤泥的质量比5%~30%的比例掺入比将淤泥中,然后进行充分混合后,自然晾晒固化