螺旋椭圆形换热管及其在线制管加工工艺.pdf

Do****76

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

螺旋椭圆形换热管及其在线制管加工工艺.pdf

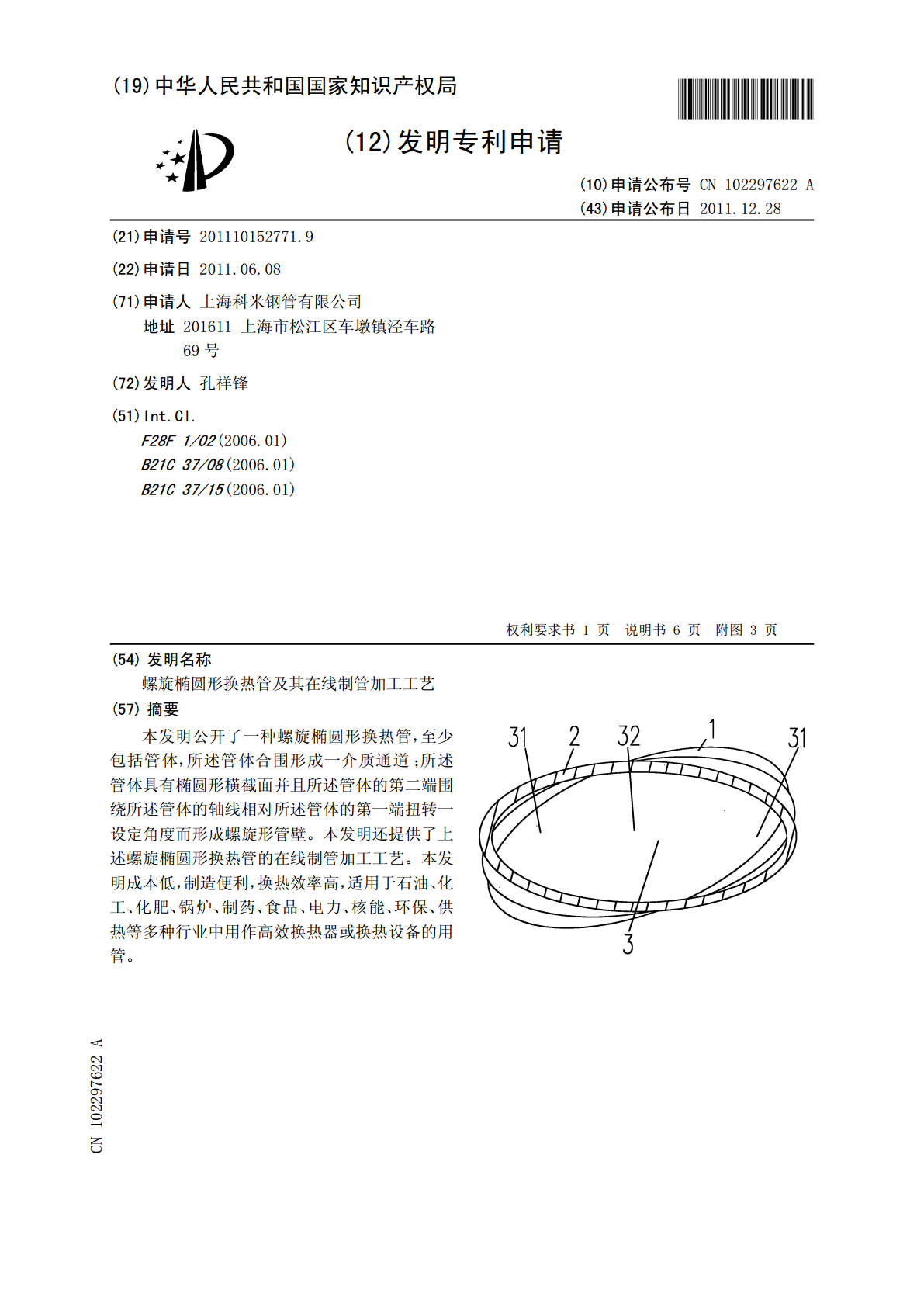

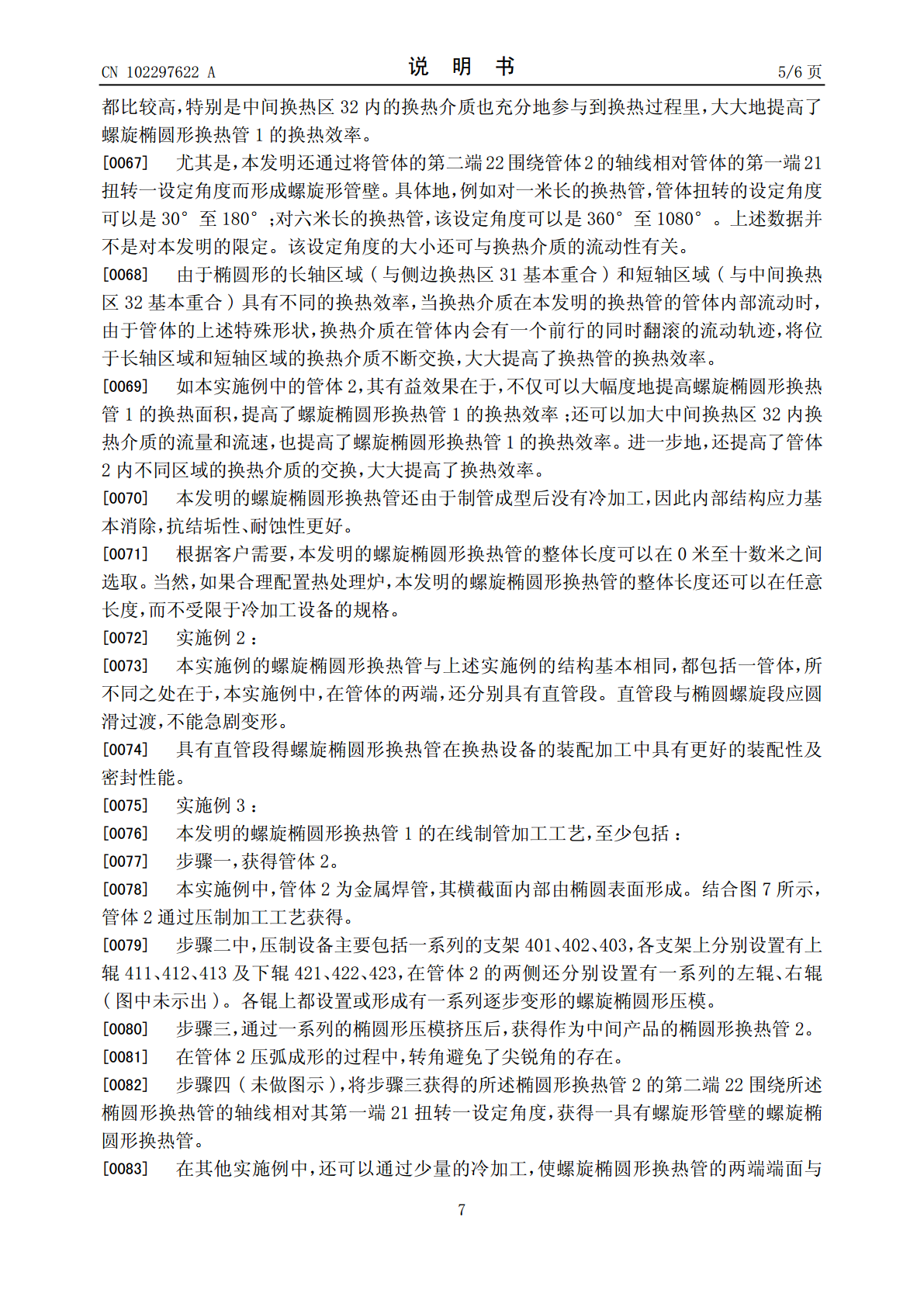

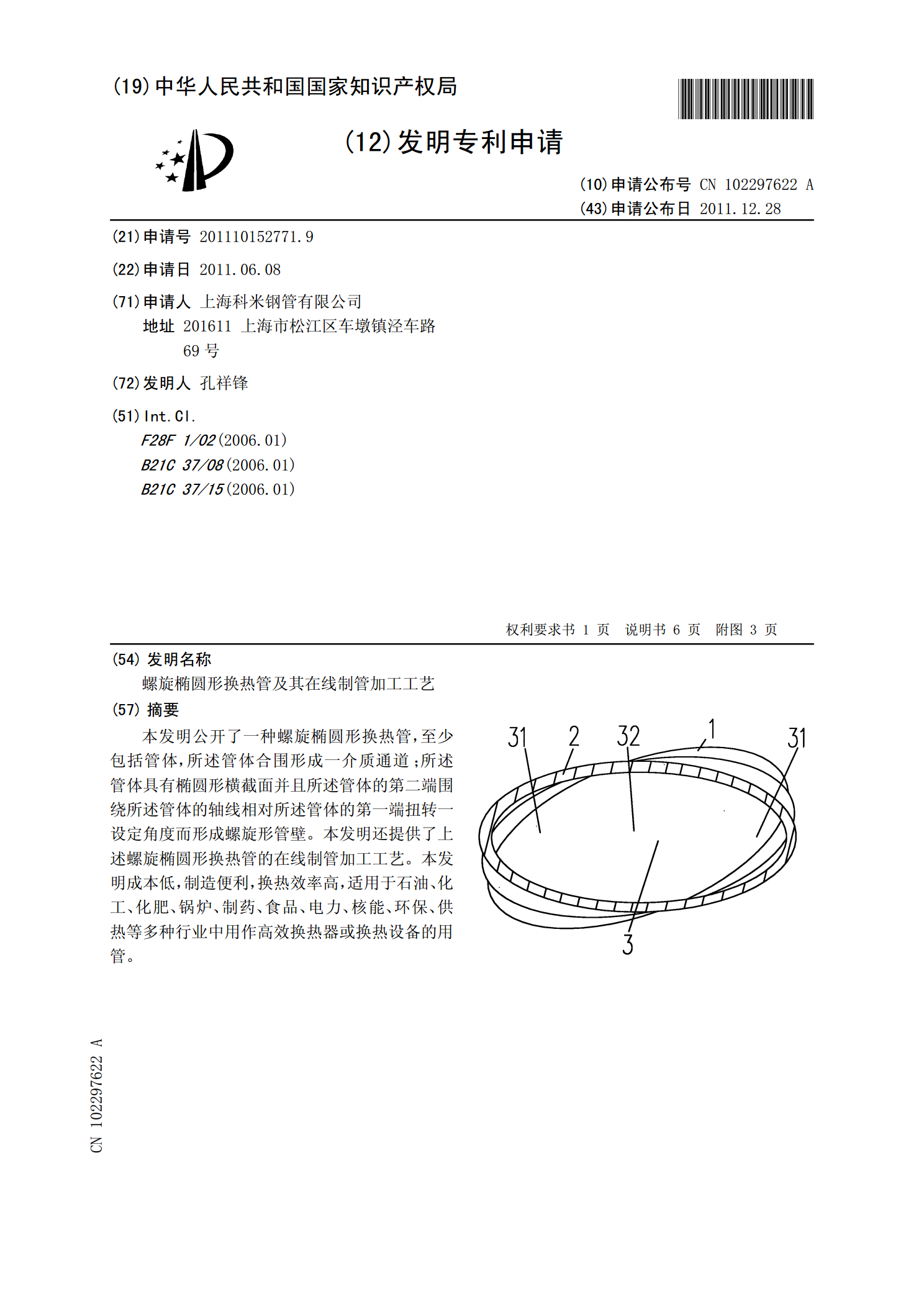

本发明公开了一种螺旋椭圆形换热管,至少包括管体,所述管体合围形成一介质通道;所述管体具有椭圆形横截面并且所述管体的第二端围绕所述管体的轴线相对所述管体的第一端扭转一设定角度而形成螺旋形管壁。本发明还提供了上述螺旋椭圆形换热管的在线制管加工工艺。本发明成本低,制造便利,换热效率高,适用于石油、化工、化肥、锅炉、制药、食品、电力、核能、环保、供热等多种行业中用作高效换热器或换热设备的用管。

椭圆形螺旋换热管及其在线制管加工工艺.pdf

本发明公开了一种椭圆形螺旋换热管,至少包括管体,所述管体合围形成一介质通道;所述管体具有椭圆形横截面,所述管体具有螺旋形外表面。本发明还提供了上述椭圆形螺旋换热管的在线制管加工工艺。本发明成本低,制造便利,适用于石油、化工、化肥、锅炉、制药、食品、电力、核能、环保、供热等多种行业中用作高效换热器或换热设备的用管。

椭圆形换热管及其在线制管加工工艺.pdf

本发明公开了一种椭圆形换热管,至少包括管体,所述管体合围形成一介质通道;所述管体具有椭圆形横截面。本发明还提供了上述椭圆形换热管的在线制管加工工艺。本发明成本低,制造便利,适用于石油、化工、化肥、锅炉、制药、食品、电力、核能、环保、供热等多种行业中用作高效换热器或换热设备的用管。

螺旋扁平形换热管及其在线制管加工工艺.pdf

本发明公开了一种螺旋扁平形换热管,至少包括管体,所述管体合围形成一介质通道;所述管体具有扁平形横截面并且所述管体的第二端围绕所述管体的轴线相对所述管体的第一端扭转一设定角度而形成螺旋形管壁。本发明还提供了上述螺旋扁平形换热管的在线制管加工工艺。本发明成本低,制造便利,换热效率高,适用于石油、化工、化肥、锅炉、制药、食品、电力、核能、环保、供热等多种行业中用作高效换热器或换热设备的用管。

扁平形螺旋换热管及其在线制管加工工艺.pdf

本发明公开了一种扁平形螺旋换热管,至少包括管体,所述管体合围形成一介质通道;所述管体具有扁平形横截面,所述管体具有螺旋形外表面。本发明还提供了上述扁平形螺旋换热管的在线制管加工工艺。本发明成本低,制造便利,适用于石油、化工、化肥、锅炉、制药、食品、电力、核能、环保、供热等多种行业中用作高效换热器或换热设备的用管。