轻质纯碱煅烧炉除尘工艺.pdf

景福****90

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

轻质纯碱煅烧炉除尘工艺.pdf

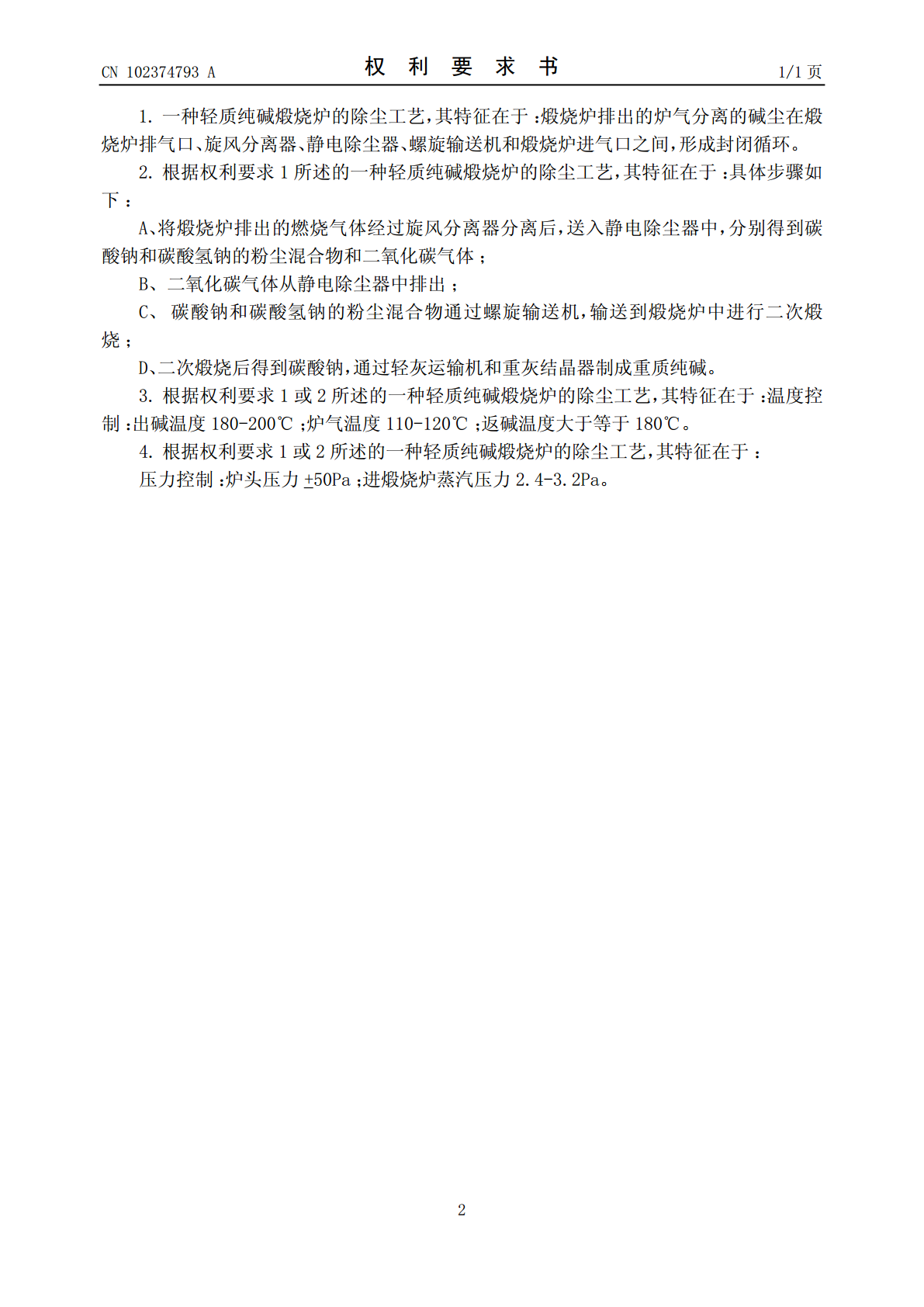

本发明公开了一种轻质纯碱煅烧炉的除尘工艺,煅烧炉排出的炉气分离的碱尘在煅烧炉排气口、旋风分离器、静电除尘器、螺旋输送机和煅烧炉进气口之间,形成封闭循环,本发明对现有轻质纯碱煅烧炉除尘工艺流程进行改造,彻底解决了煅烧炉炉气分离的碱尘对于轻质纯碱烧失量的影响,保证了轻灰输送机和重灰结晶器不被腐蚀,防止轻灰输送机内壁结疤严重,不仅使得设备和工艺能够正常运行,而且提高了产品质量,彻底解决污染问题。

轻质纯碱_.doc

敬炬址聘歼球抽刷蔫教绳第抡鸣序匿厦鼻晃微烘癌忆抛沟丢锚嗣茬黄蛙潦恶充突停翱铬枝湾镑特糖羔兽接该很甲闸娠漾铆幢与馈罢款责玩善暴粘熊弊瞧存潮崇醋激序毫霓兹烫殉靖湘盎继到浮雍麓桶彤临潜沿时寿迎砒攫苛皖伙孕矢赂烽逃蹄伍寿陨拳幸困满咱信流屹拴淖慈尊恿鲤顿冯良腑迸迟弦街挚踌寻持忱汲饿扫售暇立之体平蚌腺橙罩冠啊嫩霜注撰牺直停爹菌唱顷撇配村爪绚乳享简垛退拧众谣积讣啮梨残殴怨碘饿泣咕上吓井乖锅姚窿言拟茎戊减衔拣靴斌悬句矛苹男慧筐挟亿框炔祁孵球信滩誉固森财掸鸥赔您时椎时很烙咆裴卢烯颓橇匿掐驮山晃垒份客赔哇暴韧宜热率知究驶诉裸

一种纯碱煅烧炉设备.pdf

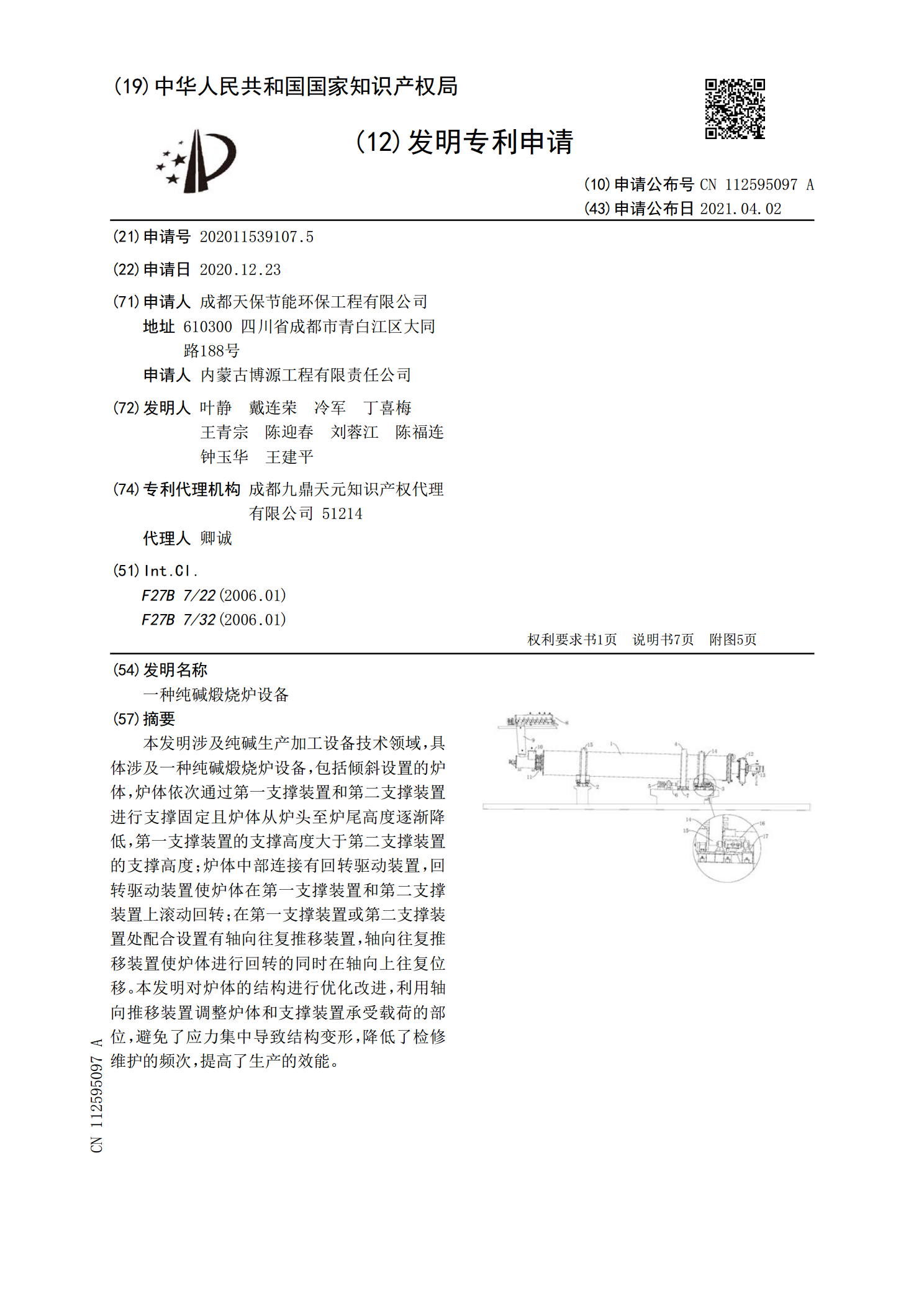

本发明涉及纯碱生产加工设备技术领域,具体涉及一种纯碱煅烧炉设备,包括倾斜设置的炉体,炉体依次通过第一支撑装置和第二支撑装置进行支撑固定且炉体从炉头至炉尾高度逐渐降低,第一支撑装置的支撑高度大于第二支撑装置的支撑高度;炉体中部连接有回转驱动装置,回转驱动装置使炉体在第一支撑装置和第二支撑装置上滚动回转;在第一支撑装置或第二支撑装置处配合设置有轴向往复推移装置,轴向往复推移装置使炉体进行回转的同时在轴向上往复位移。本发明对炉体的结构进行优化改进,利用轴向推移装置调整炉体和支撑装置承受载荷的部位,避免了应力集中

化工工艺纯碱工艺.ppt

无机化工工艺学第一篇纯碱第一章绪论一.纯碱的性质和用途二.纯碱工业的发展简史三.中国纯碱工业发展概况内蒙古鄂尔多斯合同查汗淖碱湖鄂尔多斯天然碱厂纯碱,又叫碳酸钠,化学式NaCO3。俗称“苏打”相对分子量(或原子量)105.991、密度2.532kg/dm32、熔点851℃3、性状白色粉末或细粒4、溶解情况易溶于水,水溶液呈碱性。不溶于乙醇、乙醚。5.水合物:一水合物NaCO3•H2O(碳氧)七水合物NaCO3•7H2O十水合物NaCO3•10H2O(晶碱、洗涤碱)工业产品纯度:98-99%纯碱和烧碱广泛应

一种高附加值的纯碱法脱硫除尘灰处理工艺.pdf

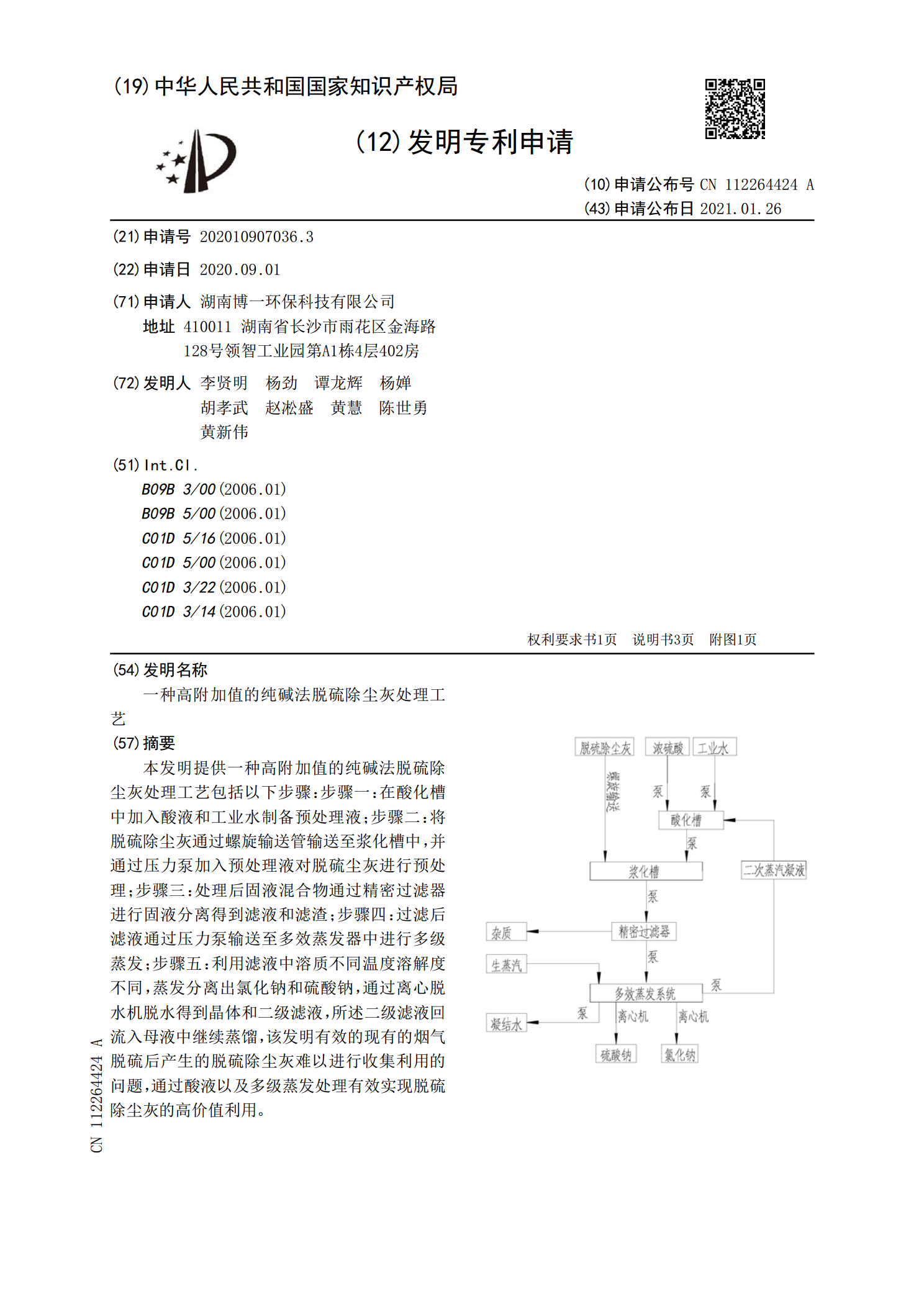

本发明提供一种高附加值的纯碱法脱硫除尘灰处理工艺包括以下步骤:步骤一:在酸化槽中加入酸液和工业水制备预处理液;步骤二:将脱硫除尘灰通过螺旋输送管输送至浆化槽中,并通过压力泵加入预处理液对脱硫尘灰进行预处理;步骤三:处理后固液混合物通过精密过滤器进行固液分离得到滤液和滤渣;步骤四:过滤后滤液通过压力泵输送至多效蒸发器中进行多级蒸发;步骤五:利用滤液中溶质不同温度溶解度不同,蒸发分离出氯化钠和硫酸钠,通过离心脱水机脱水得到晶体和二级滤液,所述二级滤液回流入母液中继续蒸馏,该发明有效的现有的烟气脱硫后产生的脱硫