一种提高直拉硅单晶电阻率均匀性的行波磁场法.pdf

梦影****主a

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种提高直拉硅单晶电阻率均匀性的行波磁场法.pdf

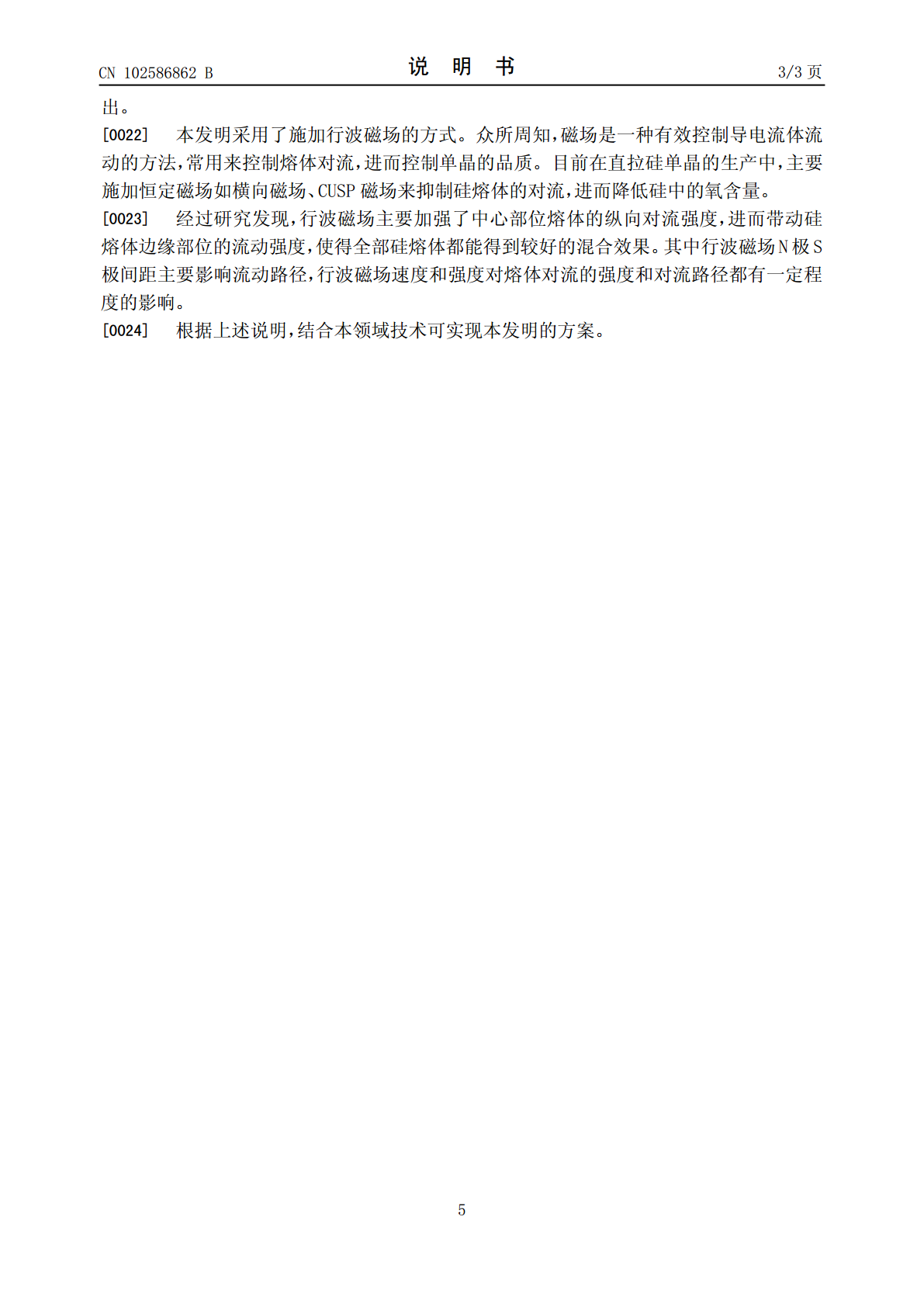

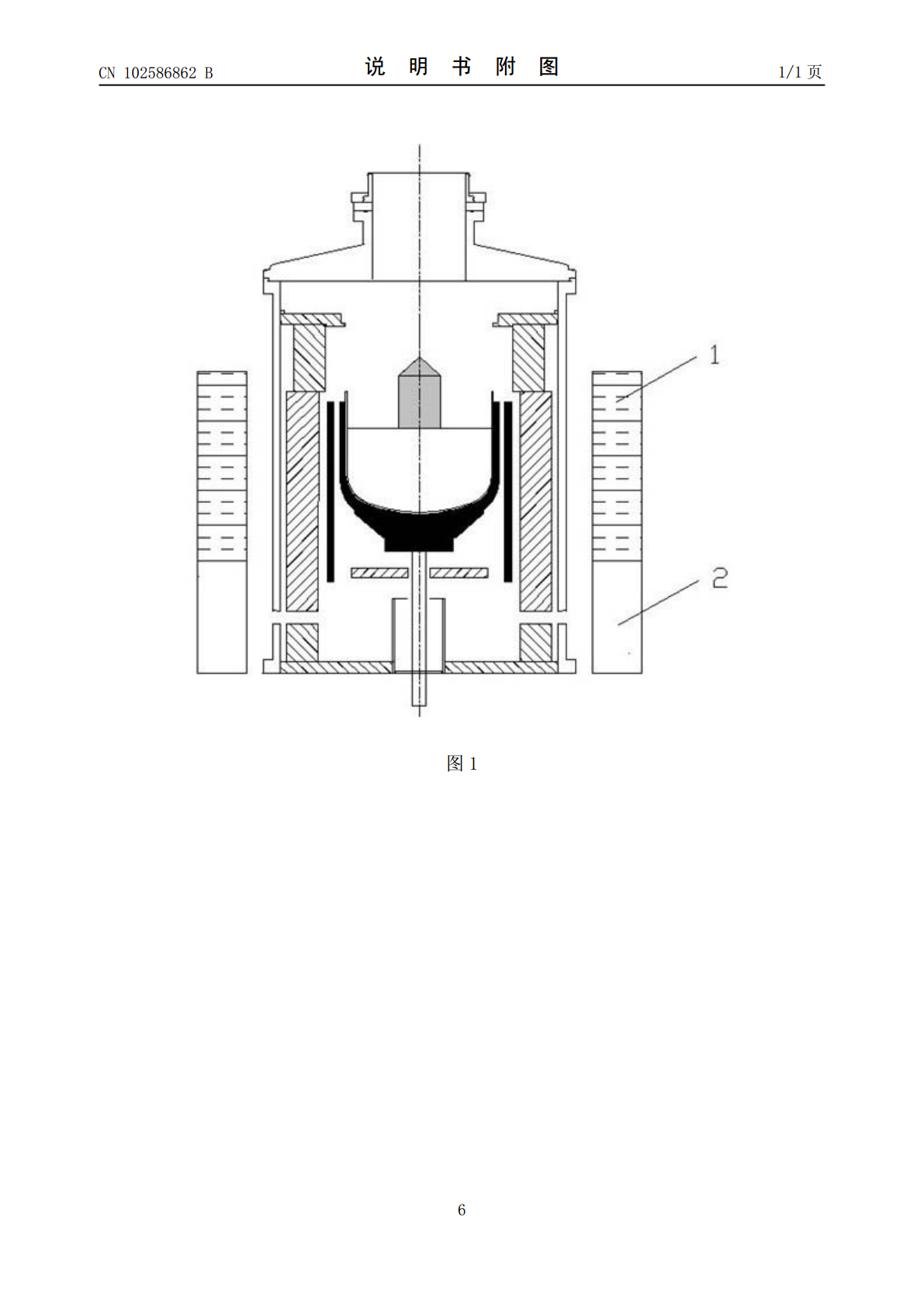

本发明涉及一种提高直拉硅单晶电阻率均匀性的行波磁场法,其特征在于,通过在单晶炉外部安装行波磁场发生器,在拉晶过程中向硅熔体施加行波磁场;所述行波磁场发生器采用圆筒型发生器,圆筒型发生器产生的圆筒型行波磁场使硅熔体的对流具有轴对称性,行波磁场N极和S极的间距为1~50cm,磁场的最大强度为400~800Gauss,磁场速度为1~4cm/s;通过磁场作用,促进同一水平高度的硅熔体对流,稳定硅熔体对流形状和强度,通过调整对流路径和增加对流强度,最终使掺杂剂在硅熔体中的分布更佳均匀,有效促进硅熔体的对流,抑制高浓

一种提高直拉重掺硅单晶径向电阻率均匀性的方法.pdf

本发明涉及一种提高直拉重掺硅单晶径向电阻率均匀性的方法,其特征在于:旋转磁场发生器安装在旋转磁场发生器支架上,并套装在直拉炉(的外距离直拉炉外壁1~25cm处,在直拉法拉晶过程中开启旋转磁场发生器对硅熔体施加旋转磁场,其旋转频率为1~19Hz。本发明的技术特点是可以有效促进硅熔体的对流,抑制高浓度掺杂剂的向下沉积问题,提高直拉重掺硅单晶的径向电阻率均匀性。

一种有效提高区熔硅单晶径向电阻率均匀性的直拉区熔气掺法.pdf

本发明涉及一种有效提高区熔硅单晶径向电阻率均匀性的直拉区熔气掺法,在硅多晶棒的生产时,采用双石英坩埚法、降压直拉法获得轴向电阻率一致的硅多晶,之后将硅多晶进行机加工并退火后置于区熔炉内,通过区熔法进行单晶拉制,若区熔单晶硅掺杂剂目标浓度为c0,则控制硅多晶的尾部掺杂剂浓度为c0,k为掺杂剂偏析系数;由于本发明的多晶料棒的掺杂剂浓度均匀一致,且保持阶段无需进行气掺,则硅熔体浓度均匀性非常高,综上所述,本发明相比与NTD法,成本较低,且生产周期较短;与区熔气掺法和直拉区熔法相比,径向电阻率均匀性得到了有效提高

一种提高区熔硅单晶径向电阻率均匀性的方法.pdf

本发明涉及一种提高区熔硅单晶径向电阻率均匀性的方法,其特征在于:旋转磁场发生器通过支架固定在区熔炉炉室的炉壁内距离硅单晶表面1~30cm处,在拉晶过程中向硅熔体施加旋转磁场,其旋转频率为1~19Hz。本发明的技术特点是可有效加强硅熔体内部的对流,进而提高区熔硅单晶径向电阻率均匀性。

一种提高区熔硅单晶轴向与径向电阻率均匀性的反射环.pdf

本发明提供了一种提高区熔硅单晶轴向与径向电阻率均匀性的反射环,包括保温筒、冷却水管道和掺杂管道,所述保温筒筒体外壁上套设有环形的冷却水管道,所述冷却水管道上设置有进水口和出水口,所述筒体外壁上紧挨冷却水管道下端处,套设有环形的掺杂管道,所述掺杂管道上设有若干个管道进气口,所述筒体的筒壁上设有若干个与所述掺杂管道相连通的筒体进气口。本发明所述的提高区熔硅单晶轴向与径向电阻率均匀性的反射环可以减小炉内氩气对流对掺杂浓度的影响,提高了轴向电阻率均匀性;可以减小自由熔体表面中心与边缘的掺杂浓度差,提高了径向电阻率