一种冷锻侧固式锻造工艺.pdf

是笛****加盟

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种冷锻侧固式锻造工艺.pdf

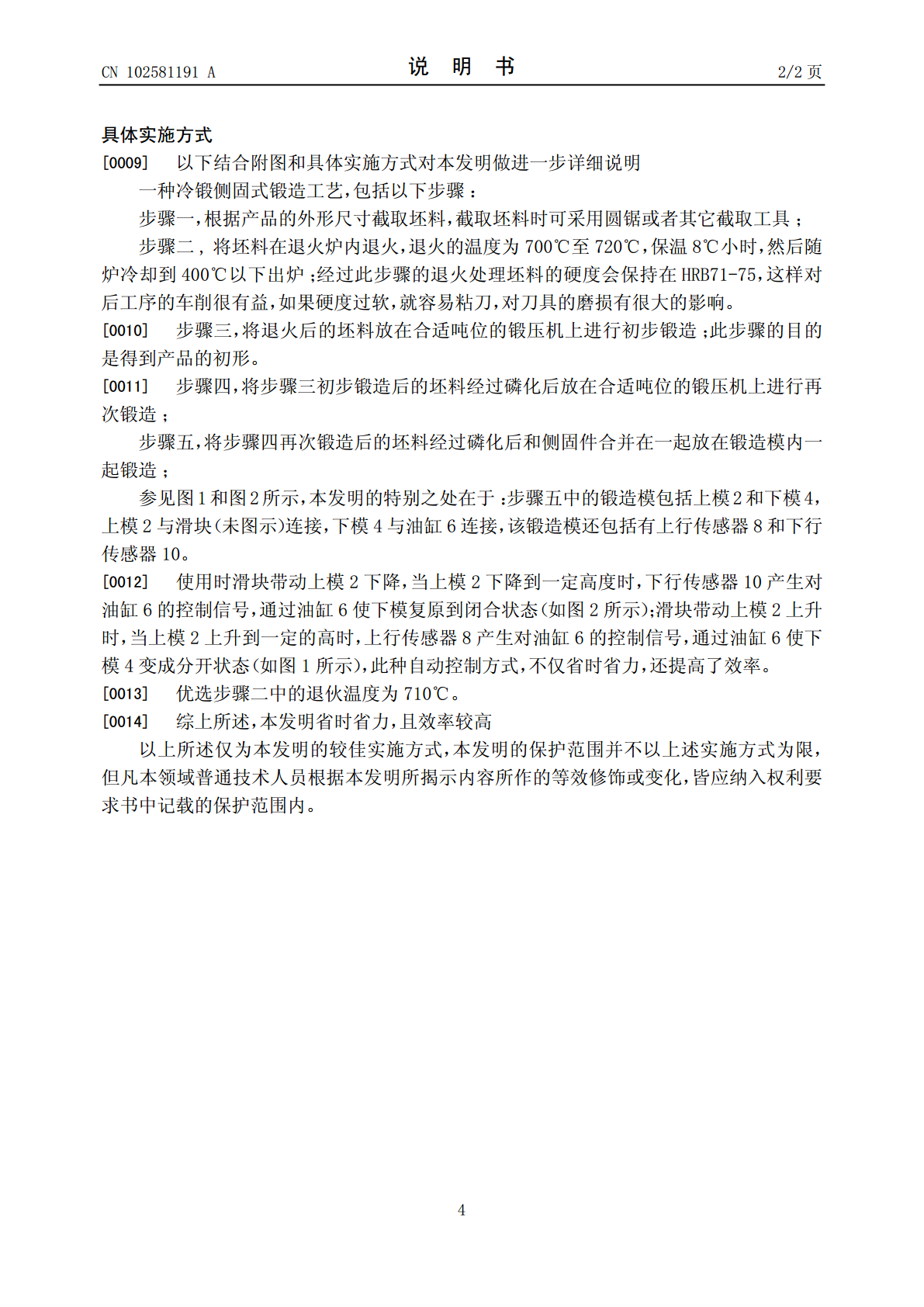

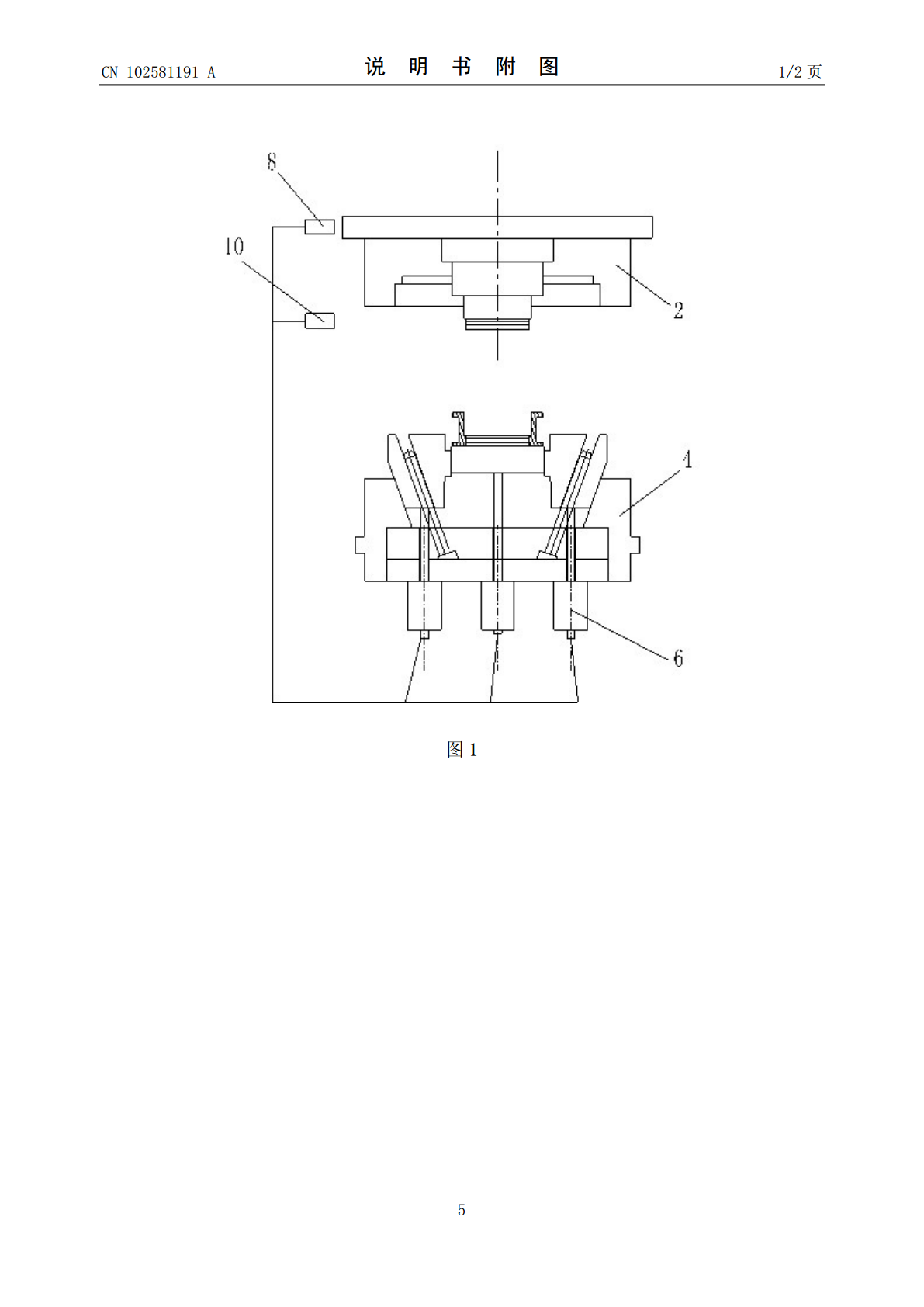

本发明公开了一种冷锻侧固式锻造工艺,包括以下步骤:步骤一,根据产品的外形尺寸截取坯料;步骤二,将坯料在退火炉内退火,退火的温度为700℃至720℃,保温8℃小时,然后随炉冷却到400℃以下出炉;步骤三,将退火后的坯料放在合适吨位的锻压机上进行初步锻造;步骤四,将步骤三初步锻造后的坯料经过磷化后放在合适吨位的锻压机上进行再次锻造;步骤五,将步骤四再次锻造后的坯料经过磷化后和侧固件合并在一起放在锻造模内一起锻造;其特征在于:所述步骤五中的锻造模包括上模和下模,所述上模与滑块连接,所述下模与油缸连接,所述锻造模

一种铝合金冷锻处理工艺.pdf

本发明提供一种铝合金冷锻处理工艺,包括如下步骤:S1:锯切,将原材料切割成下一步骤需要的长度;S2:退火,将原材料进行加热处理并保温一段时间后进行退火处理;S3:抛丸,对经过退火处理的材料进行抛丸处理;S4:润滑,对抛丸后原材料附着润滑膜对其进行表面润滑;S5:冷锻,根据产品尺寸要求对将润滑后原材料进行锻造成型;S6:锻坯固溶,对成型锻坯加热并保温进行固溶;S7:锻坯时效,对固溶后锻坯加热并保温进行时效处理。本发明在保证产品性能、精度情况下提高产品生产效率。

日本冷间锻造之基础冷锻冷挤压冷镦基础知.pptx

冷間鍛造の基礎(冷・温間鍛造)1.冷間鍛造の変遷2.金属の性質(塑性加工)引張試験による応力-ひずみ3.鍛造温度と荷重の関係4.冷間、温間、熱間鍛造の比較5.冷間、温間、熱間鍛造の比較-16.冷間、温間、熱間鍛造の比較-2(潤滑、プレス機械)7.冷間鍛造システム8.温間鍛造システム9.温間鍛造システムー2高周波加熱炉11.機械プレス機構の比較12.フリクションプレス13.ハンマー(熱間鍛造用)14.冷間、温間、熱間鍛造の比較-3(加熱、ショットブラスト)15.冷間、温間、熱間鍛造の比較-4(寸法精度他)1

整体镦锻式空心抽油杆锻造工艺研究与改进.docx

整体镦锻式空心抽油杆锻造工艺研究与改进标题:整体镦锻式空心抽油杆锻造工艺研究与改进摘要:空心抽油杆作为石油钻井行业中重要的一种连接装置,在井下环境中承受着巨大的载荷和腐蚀等严酷条件。为了提高抽油杆的强度和耐久性,本文研究了整体镦锻式空心抽油杆的锻造工艺,并对其进行了改进。通过应用数值模拟和实验验证,证明了该工艺在提高杆件性能和减少缺陷方面具有优势。论文从锻造工艺参数、成形模具设计、质量控制等方面进行了探讨和改进,为空心抽油杆的生产提供了有价值的参考。关键词:空心抽油杆、镦锻、锻造工艺、改进、质量控制1.引

通风式锻钢制动盘锻造工艺及组织性能研究.docx

通风式锻钢制动盘锻造工艺及组织性能研究通风式锻钢制动盘锻造工艺及组织性能研究摘要:本文以通风式锻钢制动盘的制造工艺及其组织性能为研究对象,采用实验室模拟和分析方法,通过对不同制造工艺参数的优化调整和组织性能的评估,对提高制动盘的性能进行研究。研究结果表明,通过合理的制造工艺参数调整和优化,通风式锻钢制动盘的组织性能得到显著提高,能够满足汽车高速、高温及重载工况下的安全性能要求。关键词:通风式锻钢制动盘;工艺参数;组织性能;优化调整1.引言制动盘是汽车制动系统的重要组成部分,它的性能直接关系到汽车的行车安全