一种利用锻件锻后余热进行正火热处理的方法.pdf

Do****76

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种利用锻件锻后余热进行正火热处理的方法.pdf

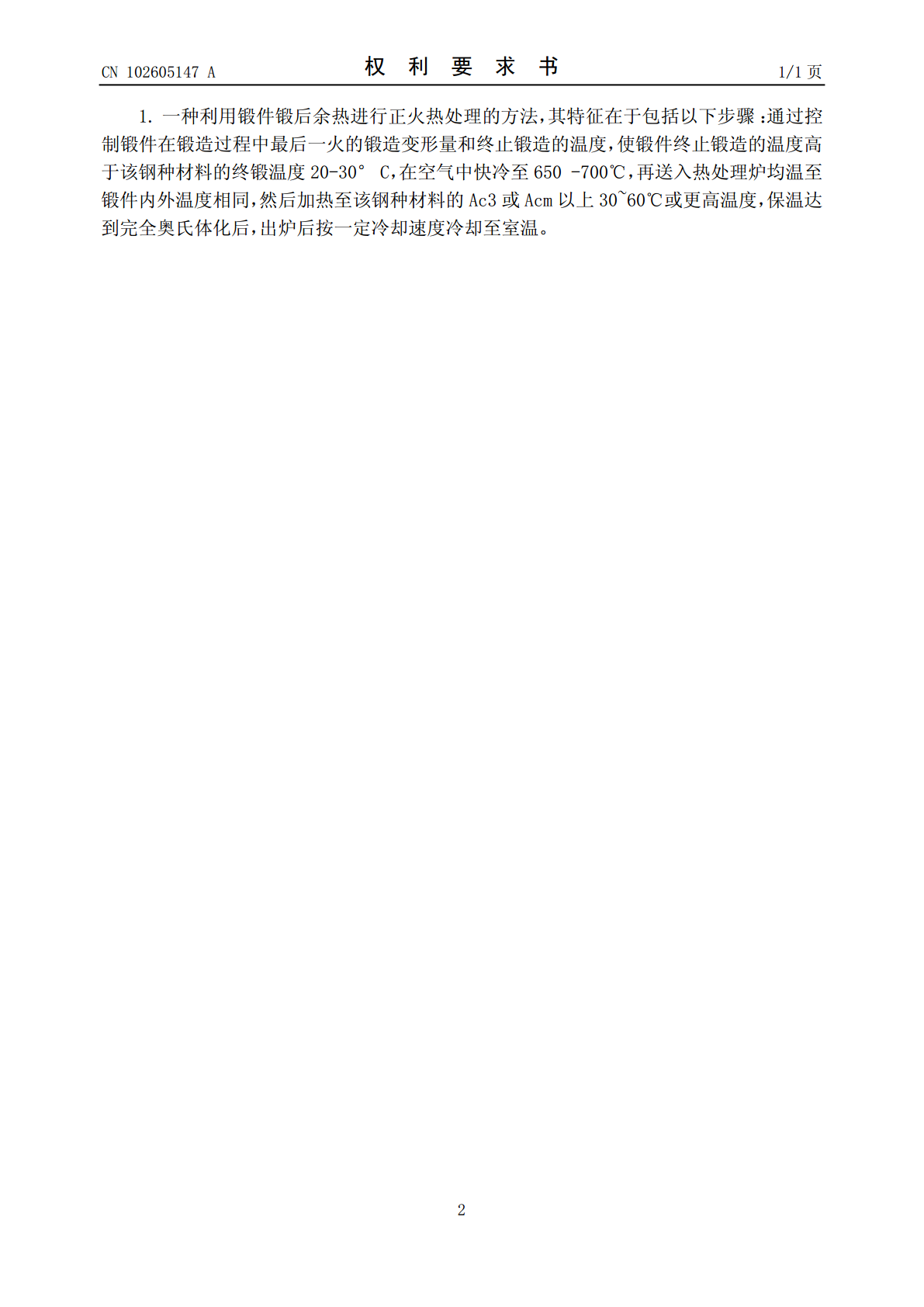

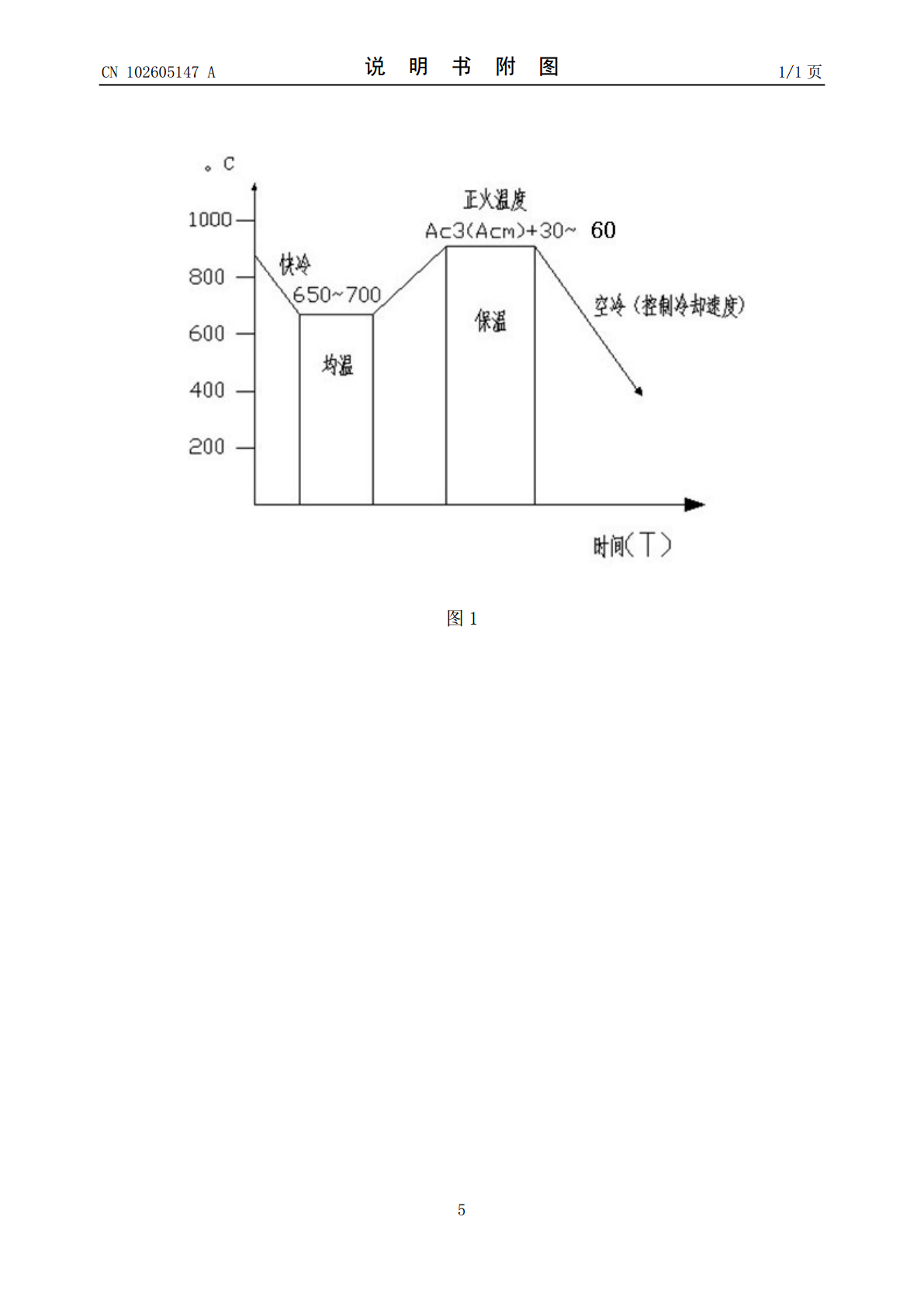

本发明所述的一种利用锻件锻后余热进行正火热处理的方法,首先通过控制锻件在锻造过程中最后一火的锻造变形量和终止锻造的温度,使锻件的终止锻造的温度高于该钢种材料的终锻温度20-30°C,然后在空气中快冷至650°C-700℃,再送入热处理炉均温至锻件内外温度相同,然后加热至该钢种材料的Ac3或Acm以上60~50℃或更高温度,保温达到完全奥氏体化后,出炉后按一定冷却速度冷却至室温。本方法适用于低碳钢、中碳碳素结构钢和各种低合金结构钢所制锻件,既保证了锻件金相组织和机械性能,又节约了大量加热锻件所消耗的能源,而

轴类大锻件锻后余热热处理工艺研究.docx

轴类大锻件锻后余热热处理工艺研究摘要:为提高锻件热处理组织力学性能并达到提高热处理效率、降低生产成本、节能的目的根据某船用大锻件的力学性能要求提出一种大型锻件余热热处理工艺方法该工艺方法由余热正火和普通调质处理两部分组成;基于有限元数值模拟软件DEFORM-3D对该锻件的余热正火、调质热处理过程进行了数值模拟获得了锻件余热热处理过程中的温度、等效应力及组织变化规律。结果表明相对常规热处理工艺而言在确保锻件具有理想的热处理组织及良好的综合力学性能前提下采用余热热处理工艺能有效

轴类大锻件锻后余热热处理工艺研究.docx

轴类大锻件锻后余热热处理工艺研究摘要:为提高锻件热处理组织力学性能并达到提高热处理效率、降低生产成本、节能的目的根据某船用大锻件的力学性能要求提出一种大型锻件余热热处理工艺方法该工艺方法由余热正火和普通调质处理两部分组成;基于有限元数值模拟软件DEFORM-3D对该锻件的余热正火、调质热处理过程进行了数值模拟获得了锻件余热热处理过程中的温度、等效应力及组织变化规律。结果表明相对常规热处理工艺而言在确保锻件具有理想的热处理组织及良好的综合力学性能前提下采用余热热处理工艺能有效

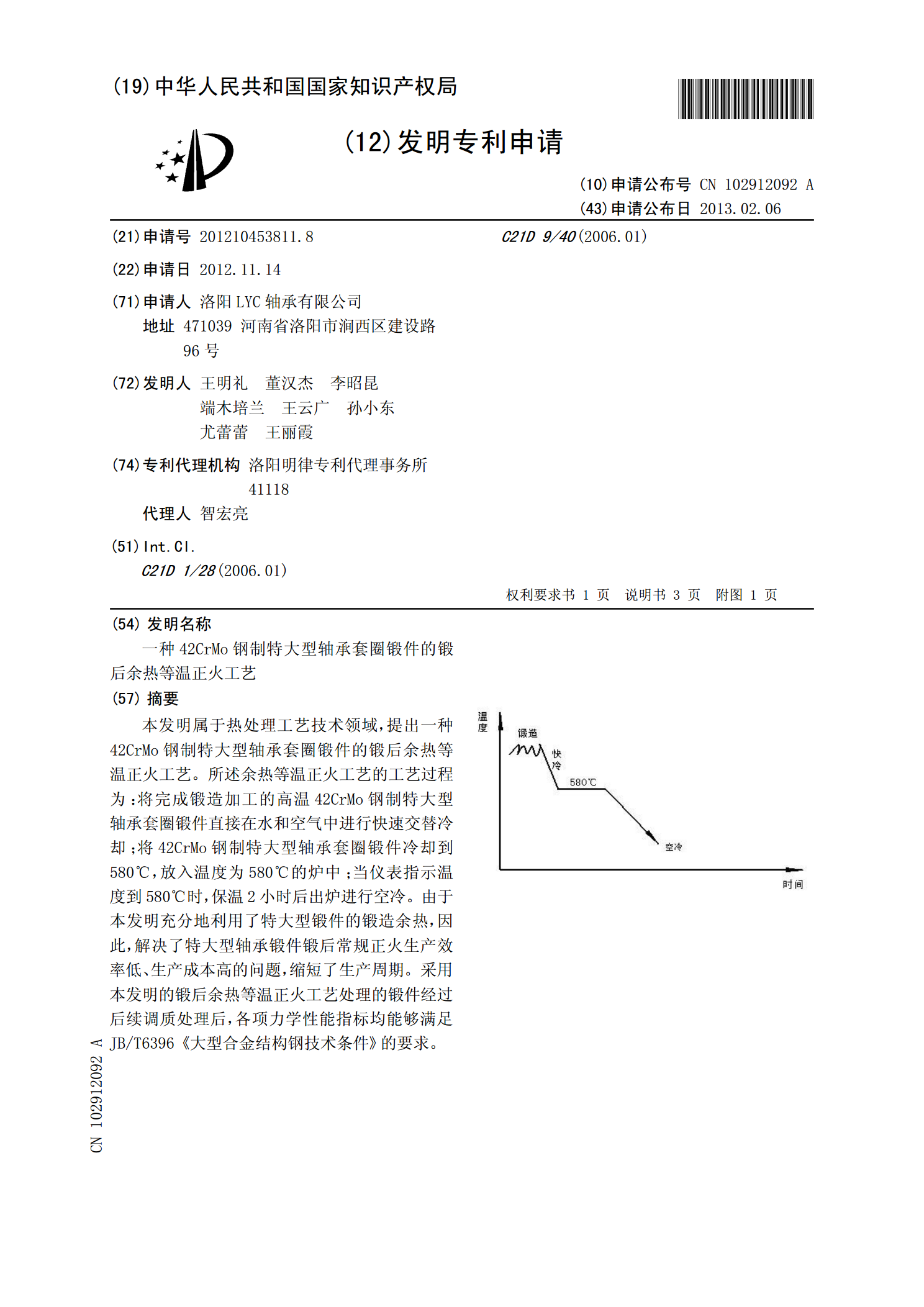

一种42CrMo钢制特大型轴承套圈锻件的锻后余热等温正火工艺.pdf

本发明属于热处理工艺技术领域,提出一种42CrMo钢制特大型轴承套圈锻件的锻后余热等温正火工艺。所述余热等温正火工艺的工艺过程为:将完成锻造加工的高温42CrMo钢制特大型轴承套圈锻件直接在水和空气中进行快速交替冷却;将42CrMo钢制特大型轴承套圈锻件冷却到580℃,放入温度为580℃的炉中;当仪表指示温度到580℃时,保温2小时后出炉进行空冷。由于本发明充分地利用了特大型锻件的锻造余热,因此,解决了特大型轴承锻件锻后常规正火生产效率低、生产成本高的问题,缩短了生产周期。采用本发明的锻后余热等温正火工艺

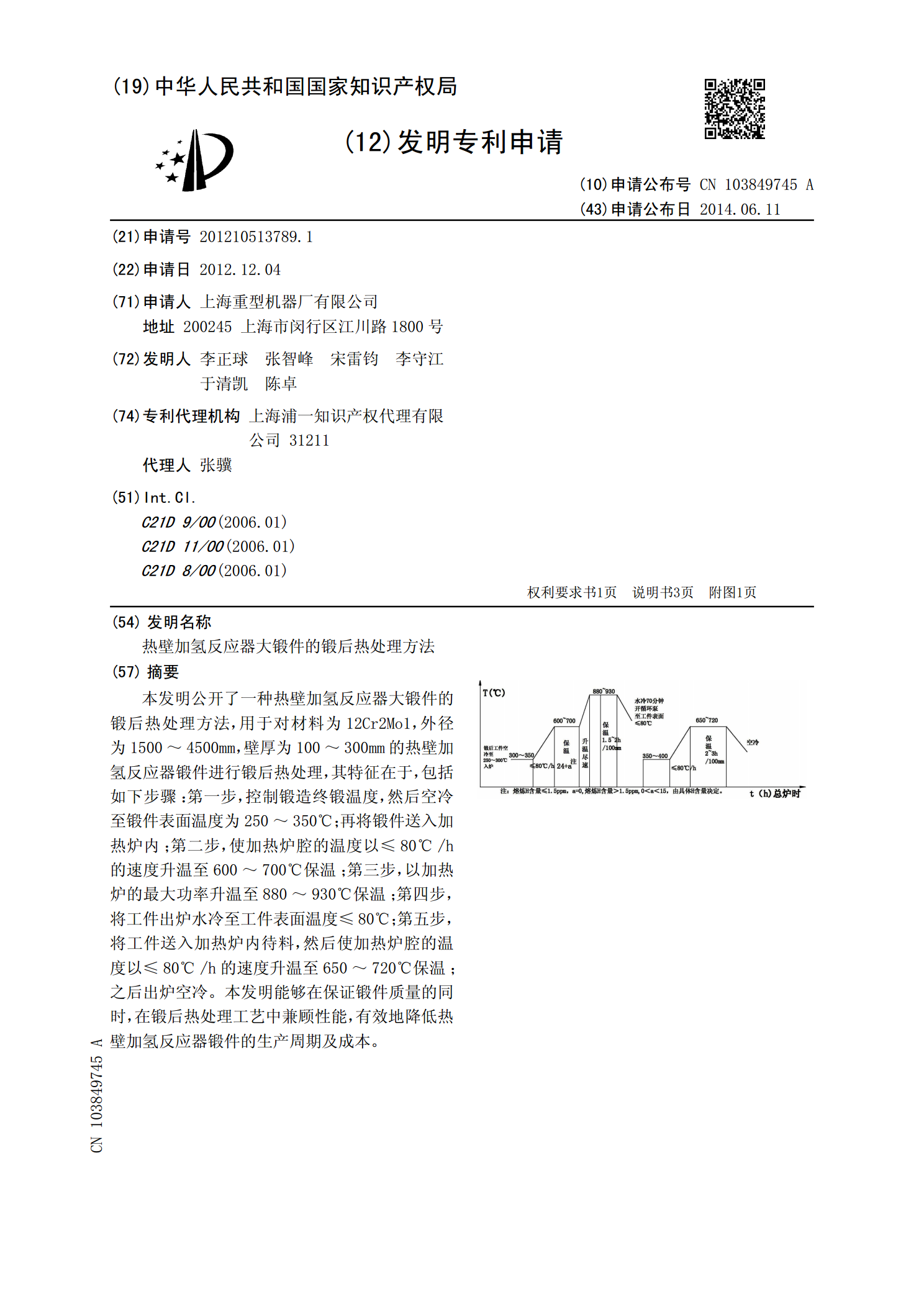

热壁加氢反应器大锻件的锻后热处理方法.pdf

本发明公开了一种热壁加氢反应器大锻件的锻后热处理方法,用于对材料为12Cr2Mo1,外径为1500~4500mm,壁厚为100~300mm的热壁加氢反应器锻件进行锻后热处理,其特征在于,包括如下步骤:第一步,控制锻造终锻温度,然后空冷至锻件表面温度为250~350℃;再将锻件送入加热炉内;第二步,使加热炉腔的温度以≤80℃/h的速度升温至600~700℃保温;第三步,以加热炉的最大功率升温至880~930℃保温;第四步,将工件出炉水冷至工件表面温度≤80℃;第五步,将工件送入加热炉内待料,然后使加热炉腔的