一种石墨晶须增强铜基复合材料的制备方法.pdf

猫巷****提格

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种石墨晶须增强铜基复合材料的制备方法.pdf

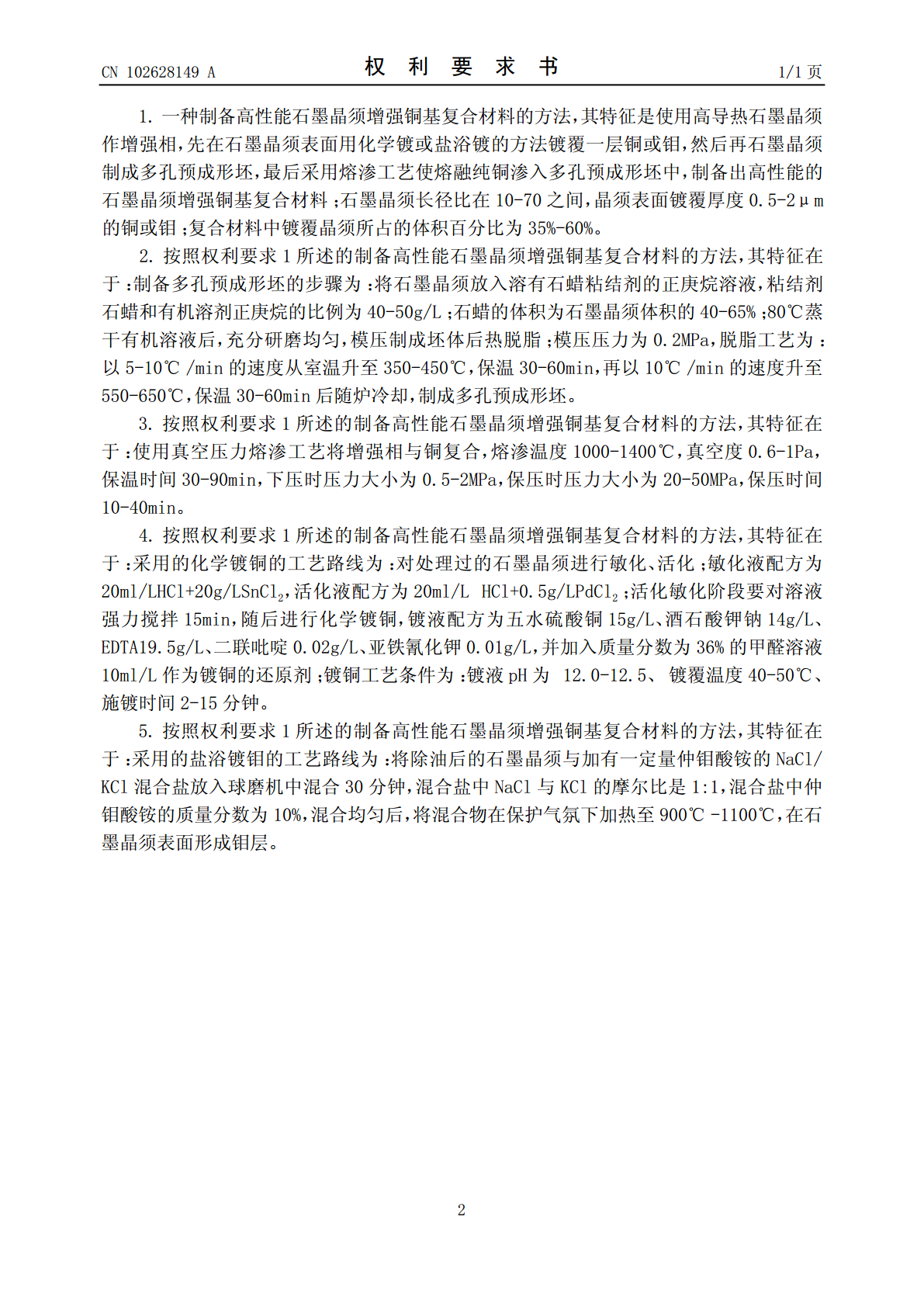

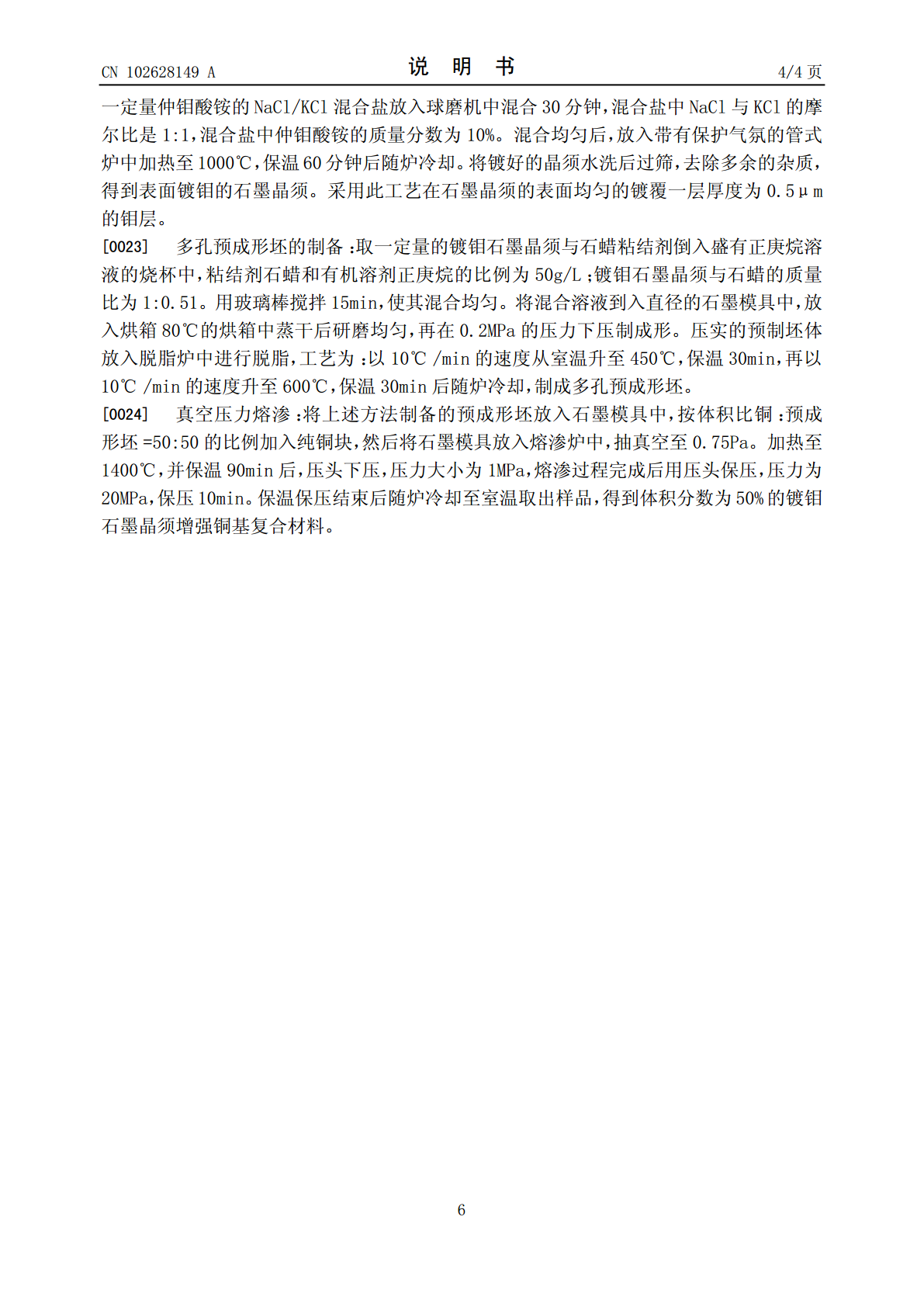

本发明属于金属基复合材料研究领域,涉及一种高导热石墨晶须增强铜基复合材料及其制备方法。复合材料由基体纯铜和已镀覆的增强相高导热石墨晶须两部分组成,其中纯铜的体积分数为40%-65%,镀覆后的石墨晶须的体积分数为35%-60%。复合材料采用生产工艺步骤为:首先采用化学镀或盐浴镀方法,将铜或钼镀覆于石墨晶须的表面,形成0.5-2μm厚的镀层;将经过金属镀覆处理过石墨晶须添加适量的粘结剂后模压成形,随后采用热脱脂,脱除粘结剂制成多孔预制坯;最后将预制坯和纯铜叠放,放入熔渗炉,进行真空压力熔渗,得到最终的石墨晶须

一种晶须颗粒混杂增强铜基复合材料的制备方法.pdf

本发明公开了一种晶须颗粒混杂增强铜基复合材料的制备方法,利用球磨法以同等原子比例的Ti粉和B粉作为原始粉末,制备TiB粉末;并用化学镀法对SiC颗粒表面镀Ni;将制备的TiB粉末和表面镀Ni的SiC颗粒溶于无水乙醇形成混浊液,将混浮液滴注填充到预处理的泡沫铜内部,之后风干、冷压并SPS烧结、随炉冷却,获得具有高强度及优良导电、导热性能的铜基复合材料。

TiC与石墨晶须增强高熵合金基复合材料及其制备方法.pdf

本发明公开了一种TiC与石墨晶须增强高熵合金基复合材料及其制备方法,该方法具体为:按照原料配比称取反应试样块体原料;按照体积分数制备增强体试块;装样:将块体原料与增强体试块装入高频感应熔炼炉中;抽真空;通入氩气;原位反应合成:控制电流,输出功率;保温:待反应结束后,保温10分钟;冷却出炉:将保温后的熔融液态合金倒入铜坩埚中冷却,取出,得到细晶内生性高熵合金基复合材料。本发明工艺采用感应熔炼的方式合成内生性颗粒与晶须增强高熵合金基复合材料,合成的复合材料增强体与基体之间界面结合良好,增强体均匀分布于高熵合金

一种制备TiC颗粒增强铜基复合材料的方法.pdf

本发明公开了一种制备TiC颗粒增强铜基复合材料的方法,步骤如下:将TiC粉和电解铜粉混合均匀,放入球磨机中球磨11‑13h,球料比为9:1;将混合均匀的复合粉末在压力机上单向模压成形,压制压力为280‑290MPa,保压时间为3‑5min;将成形后压坯在真空烧结炉中进行烧结,真空度为1×10

一种石墨烯增强铜基复合材料的制备方法.pdf

本发明提供一种石墨烯增强铜基复合材料的制备方法,包括以下步骤:步骤1.将石墨烯粉碎至粒度在200目以下,获得石墨烯粉;步骤2.将铜基复合粉粉碎至粒度在200目以下,获得铜基复合粉粉;步骤3.将铜基复合粉与石墨烯粉放入行星式球磨机内球磨4小时,铜基复合粉与石墨烯粉的质量配比为铜基复合粉60‑80份、石墨烯粉20‑40份;步骤4.利用压力试验机进行压片,压力为500MPa,保压3分钟;步骤5.真空条件下利用真空炉进行烧结,烧结结束后,随炉冷却至室温得到铜基复合材料。本发明具有低热膨胀系数,高导电率、高导热等性