一种电石炉气煤焦油回收新工艺.pdf

文库****坚白

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种电石炉气煤焦油回收新工艺.pdf

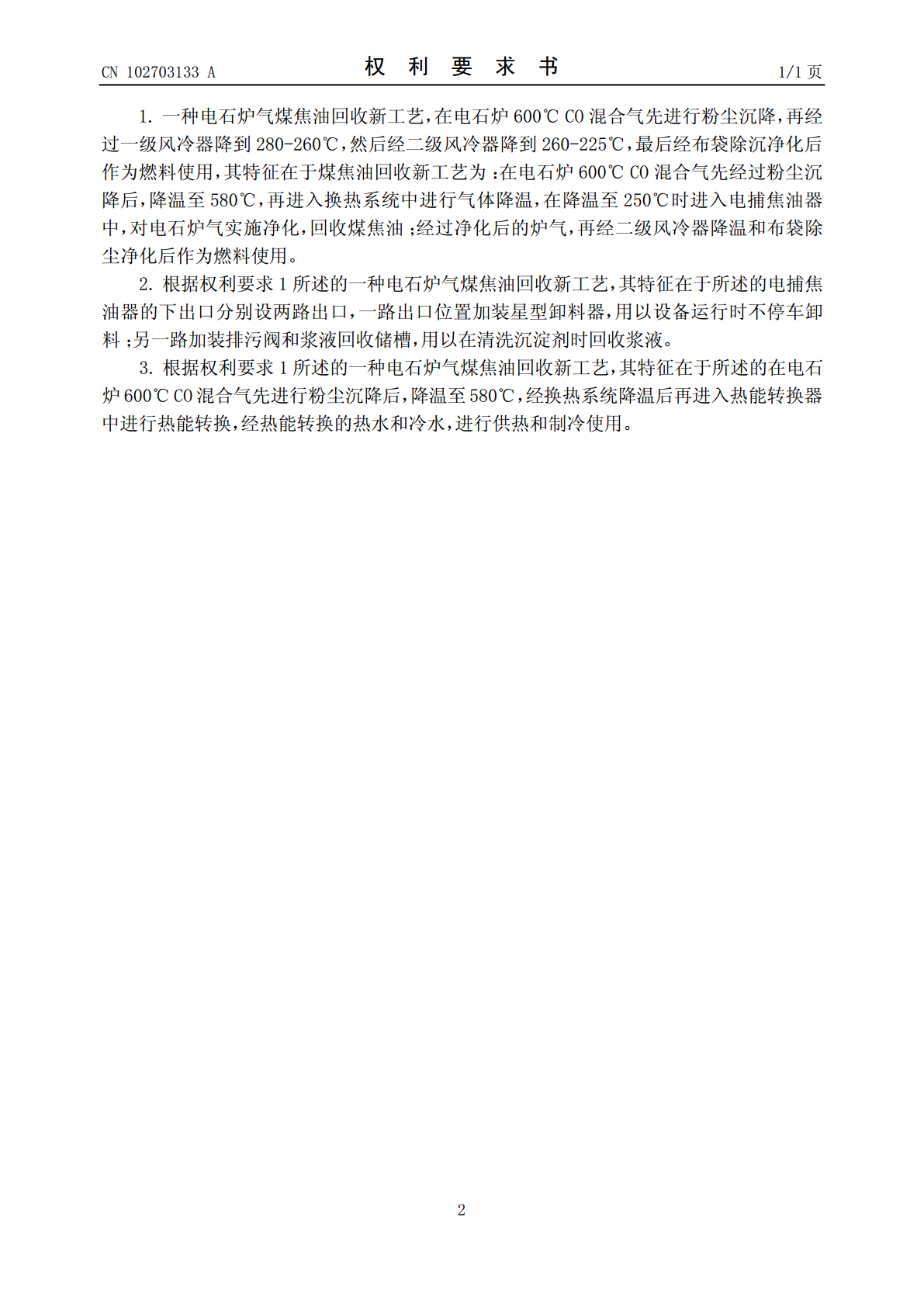

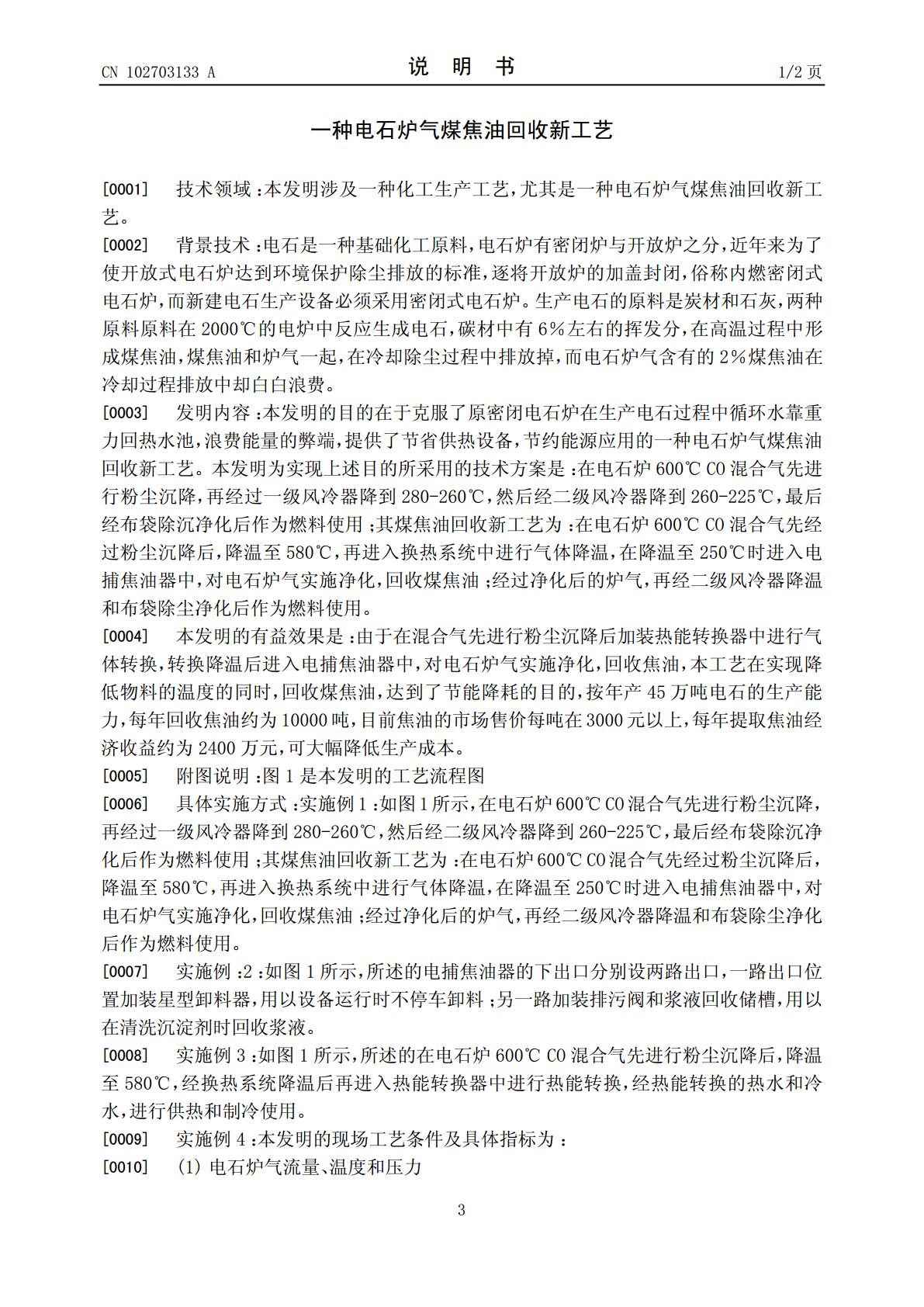

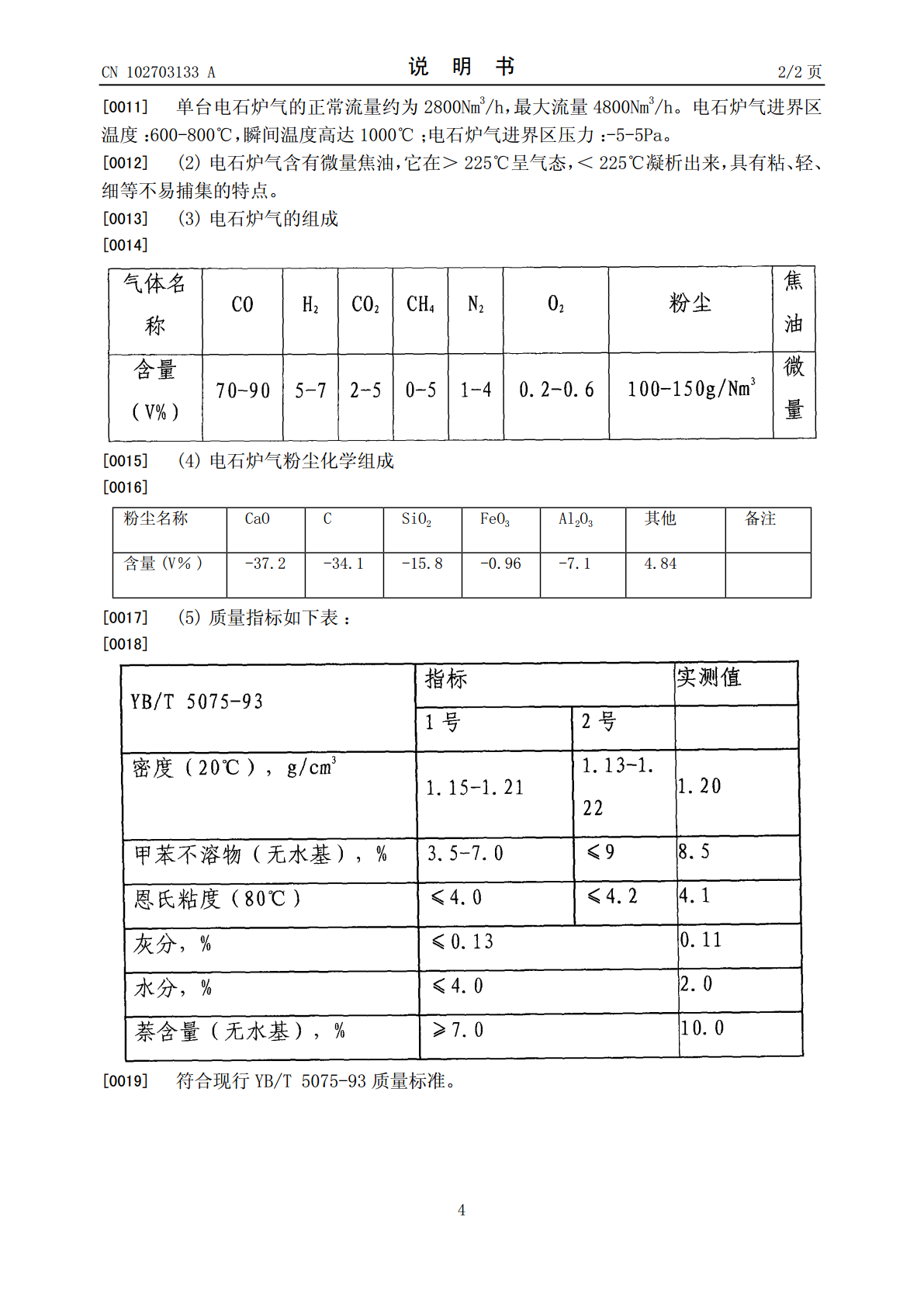

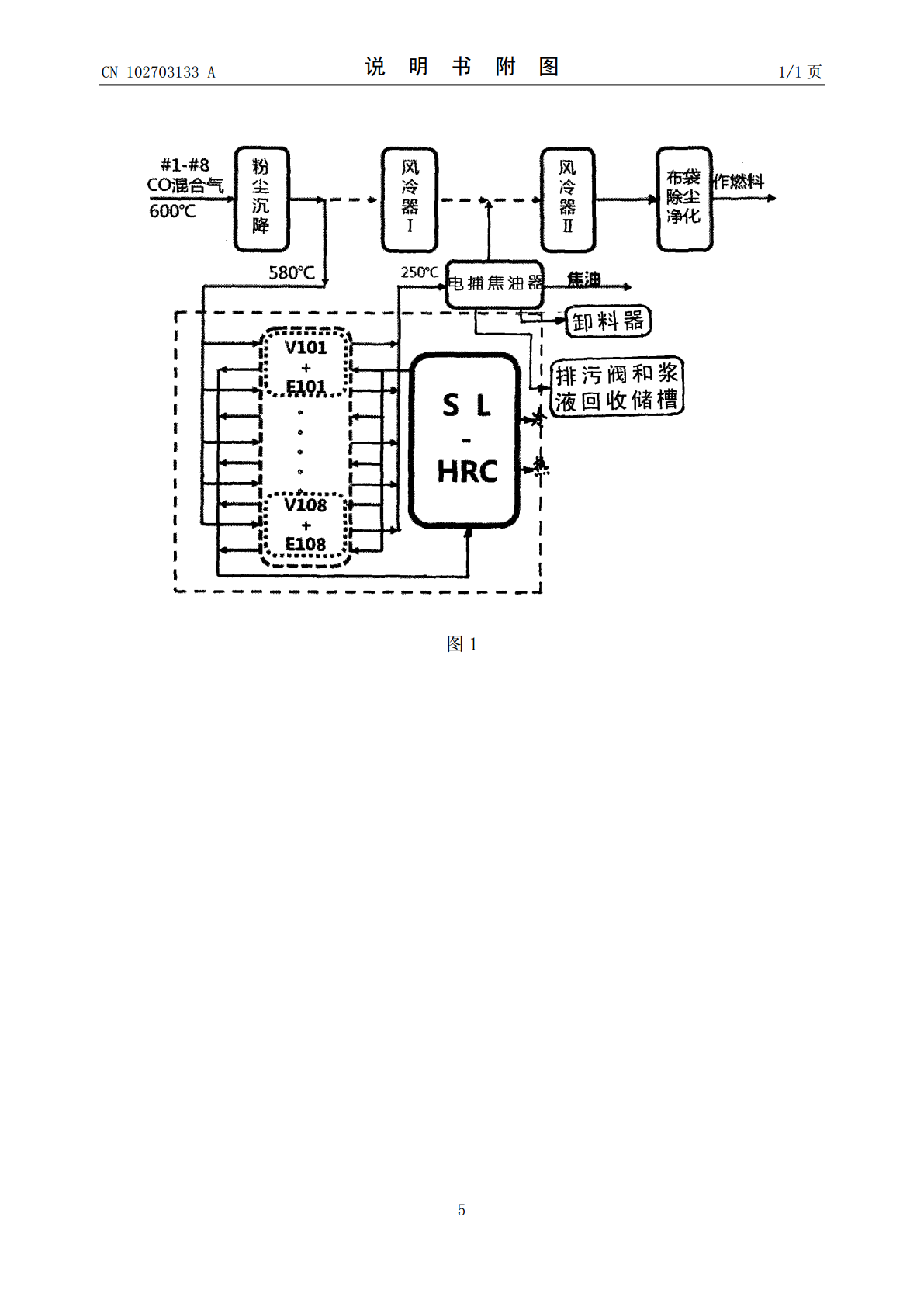

本发明公开了一种化工生产工艺,尤其是一种电石炉气煤焦油回收新工艺。其煤焦油回收新工艺为:在电石炉600℃CO混合气先进行粉尘沉降后,降温至580℃,再进入换热系统中进行气体降温,在降温至250℃时进入电捕焦油器中,对电石炉气实施净化,回收煤焦油;经过净化后的炉气,再经二级风冷器降温和布袋除尘净化后作为燃料使用。由于本发明在混合气先经过粉尘沉降后加装换热系统中进行气体降温,降温后进入电捕焦油器中,对电石炉气实施净化,回收煤焦油,达到了节能降耗的目的,可大幅降低生产成本。

电石炉除尘灰焦油回收装置.pdf

本发明涉及化工领域,尤其涉及电石炉除尘灰焦油回收装置。电石炉的排气管道连接着冷却器,冷却器连接着布袋除尘器,布袋除尘器连接着能将灰尘和挥发性的焦油分开的装置。倾斜的滤网在进气口的方向上,包含挥发性焦油的气体和灰尘的混合物,灰尘会被挡在滤网上,由于电加热网本身能够发热,焦油不可依附于其上,只能穿过滤网随后通过吸收口进入焦油储罐被回收。

电石炉除尘灰焦油回收方法.pdf

本发明涉及化工领域,尤其涉及电石炉除尘灰焦油回收方法。利用如下回收结构,回收结构如下,电石炉的排气管道连接着冷却器,冷却器连接着布袋除尘器,布袋除尘器连接着能将灰尘和挥发性的焦油分开的装置,所述能将灰尘和挥发性的焦油分开的装置包含壳体,壳体下方包含灰斗以及倾斜布置的多层滤网;多层滤网上方还包含吸收口,吸收口通过管道连接着焦油储罐;所述多层滤网为金属结构,金属结构为发热金属制备,其连接着导电线;所述金属结构为电加热网;包含如下步骤:包含挥发性焦油的气体和灰尘的混合物,灰尘会被挡在滤网上,由于电加热网本身能够

一种密闭电石炉炉气回收袋.pdf

本发明公开了一种密闭电石炉炉气回收袋,它包括袋体以及设置在袋体一端的袋口,所述袋体内部中心位置设置有净化层,所述净化层是由若干个净化块组成,所述净化块的组成材料按照重量份为:活性炭50‑70份、纳米二氧化钛1‑5份、碳纳米管3份、聚硅酸铁4份、滑石粉6份、氧化铝4份、膨胀珍珠粉6份、活性氧化镁2份。本产品结构简单,设计巧妙,提出一种针对密闭电石炉炉气的回收袋,对炉气进行回收、净化,净化效果好,携带方便,生产成本低,环保节能。

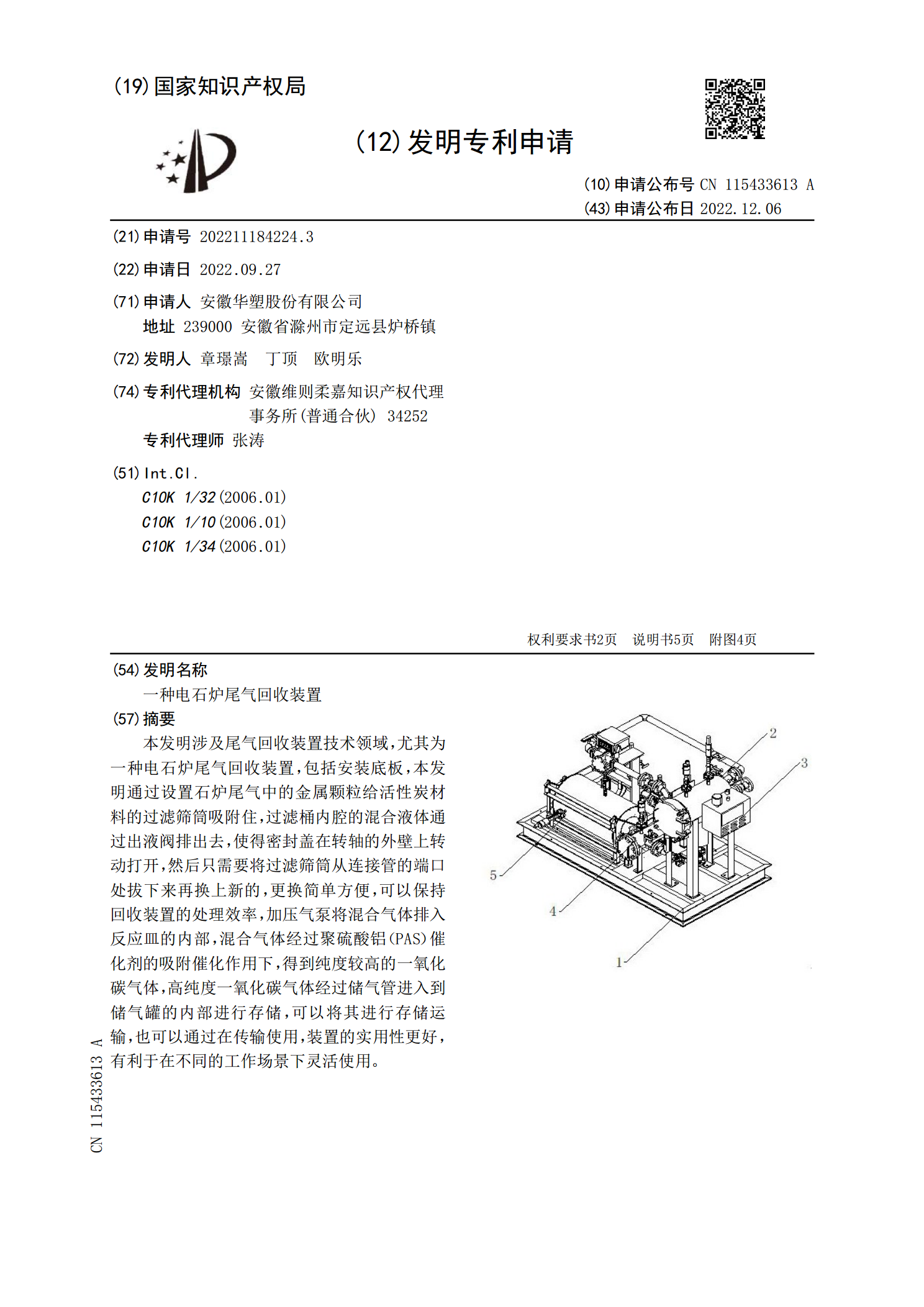

一种电石炉尾气回收装置.pdf

本发明涉及尾气回收装置技术领域,尤其为一种电石炉尾气回收装置,包括安装底板,本发明通过设置石炉尾气中的金属颗粒给活性炭材料的过滤筛筒吸附住,过滤桶内腔的混合液体通过出液阀排出去,使得密封盖在转轴的外壁上转动打开,然后只需要将过滤筛筒从连接管的端口处拔下来再换上新的,更换简单方便,可以保持回收装置的处理效率,加压气泵将混合气体排入反应皿的内部,混合气体经过聚硫酸铝(PAS)催化剂的吸附催化作用下,得到纯度较高的一氧化碳气体,高纯度一氧化碳气体经过储气管进入到储气罐的内部进行存储,可以将其进行存储运输,也可以