活性焦脱硫再生气制硫酸工艺.pdf

小凌****甜蜜

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

活性焦脱硫再生气制硫酸工艺.pdf

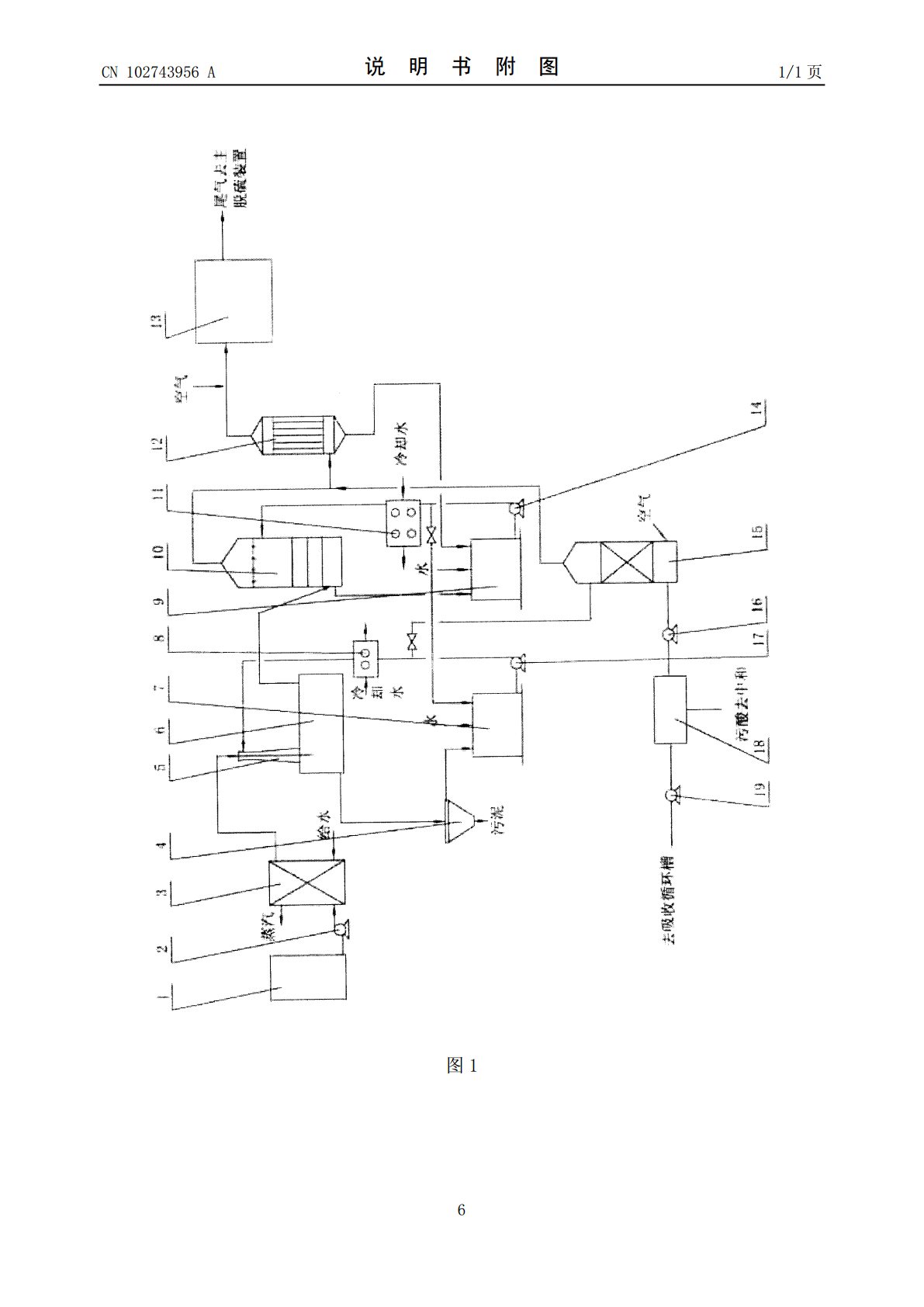

本发明属环保综合利用技术领域,涉及活性焦脱硫再生气制硫酸工艺。从再生风机送出的SO2烟气,经热管锅炉降温至170~190℃进入气体净化系统;烟气经过内喷文氏管、泡沫塔降温除尘后进行除雾;除雾后烟气与补充空气混合成36~40℃含8%~9%SO2气体经干燥后进入转化系统,转化率96%~97%;转化后气体经省煤器进入吸收系统,生产成品硫酸;吸收后尾气送回烟气主脱硫装置进一步脱除SO2,排空SO2低于200mg/m3。本发明工艺转化采用一转一吸,流程简单,投资省,阻力小;吸收后的尾气远低于国标要求,可达200mg

活性焦脱硫技术工艺.doc

(完整word版)活性焦脱硫技术工艺(完整word版)活性焦脱硫技术工艺(完整word版)活性焦脱硫技术工艺活性焦对流脱硫技术简介活性焦法脱硫技术已经有近四十年研究应用历史,早期的技术研究及应用主要集中在德国、日本、美国等.目前,国外已有规模为120×104m3/h的活性焦法脱硫装置及装机容量为300MW的同时脱硫脱硝装置,600MW活性焦干法烟气脱硫装置.2007年北京国电清新环保技术股份有限公司引进了德国WKV公司的活性焦干法脱硫技术(对流技术)并结和我国国情在引进吸收的基础上结合我国燃煤电厂实际情况

活性焦脱硫技术工艺.doc

(完整word版)活性焦脱硫技术工艺(完整word版)活性焦脱硫技术工艺(完整word版)活性焦脱硫技术工艺活性焦对流脱硫技术简介活性焦法脱硫技术已经有近四十年研究应用历史,早期的技术研究及应用主要集中在德国、日本、美国等.目前,国外已有规模为120×104m3/h的活性焦法脱硫装置及装机容量为300MW的同时脱硫脱硝装置,600MW活性焦干法烟气脱硫装置.2007年北京国电清新环保技术股份有限公司引进了德国WKV公司的活性焦干法脱硫技术(对流技术)并结和我国国情在引进吸收的基础上结合我国燃煤电厂实际情况

活性焦法脱硫富气制焦亚硫酸钠试验研究.pptx

汇报人:目录PARTONE活性焦法脱硫技术简介活性焦法脱硫富气制焦亚硫酸钠试验的意义活性焦法脱硫富气制焦亚硫酸钠试验的可行性PARTTWO试验材料试验方法试验设备与仪器PARTTHREE活性焦的制备活性焦脱硫过程富气制焦亚硫酸钠过程产物表征与性能测试PARTFOUR活性焦的脱硫性能富气制焦亚硫酸钠的转化率与选择性产物焦亚硫酸钠的纯度与质量影响因素与优化条件PARTFIVE活性焦法脱硫富气制焦亚硫酸钠试验的主要结论活性焦法脱硫富气制焦亚硫酸钠试验的优缺点分析活性焦法脱硫富气制焦亚硫酸钠试验的应用前景与展望T

活性炭烟气脱硫制硫酸工艺流程设计.doc

活性炭烟气脱硫制硫酸(30kt/a)系统工艺设计