一种氧化镍矿熔炼方法.pdf

雨巷****凝海

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种氧化镍矿熔炼方法.pdf

本发明涉及一种氧化镍矿熔炼方法,包括以下步骤:步骤1)将含镍氧化矿与干燥剂按100:6~8的质量比均匀混合;步骤2)将干燥后的含镍氧化矿进行一次破碎,破碎成粒径为10cm以下的颗粒;步骤3)对步骤2)得到的颗粒进行二次破碎,并进行过振动筛,筛选出粒径小于5mm的颗粒直接进入下一工段;步骤4)将步骤3)得到的含镍氧化矿颗粒与煤粉按100:8~12的质量比均匀混合,混合时加水使其成球团;步骤5)将步骤4)得到的球团与粒煤或焦粉按100:30的质量比均匀混合,并投入到回转窑中进行高温还原;以及步骤6)通过熔分炉

一种利用红土型镍矿熔炼镍锍的方法.pdf

本发明公开了一种利用红土型镍矿熔炼镍锍的方法,包括以下步骤:a)将所述红土型镍矿通过回转窑电炉冶炼或熔池熔炼得到镍铁产物;和b)将所述镍铁产物与硫化剂混合后加入转炉进行熔炼,获得镍锍产物和废渣。根据本发明实施例的利用红土型镍矿熔炼镍锍的方法,通过回转窑电炉冶炼或熔池熔炼可以得到镍铁产物,再将镍铁产物进行转炉熔炼,可以得到镍锍产物,该方法可操作性强,并且中间反应可获得镍铁产物,可以在电力缺乏的地区开展红土矿冶炼工作,而且煤可以提供整个生产过程的能源,生产过程中高温烟气经过脱尘后可利用余热发电技术进行热能回收

一种利用红土型镍矿熔炼镍锍的方法.pdf

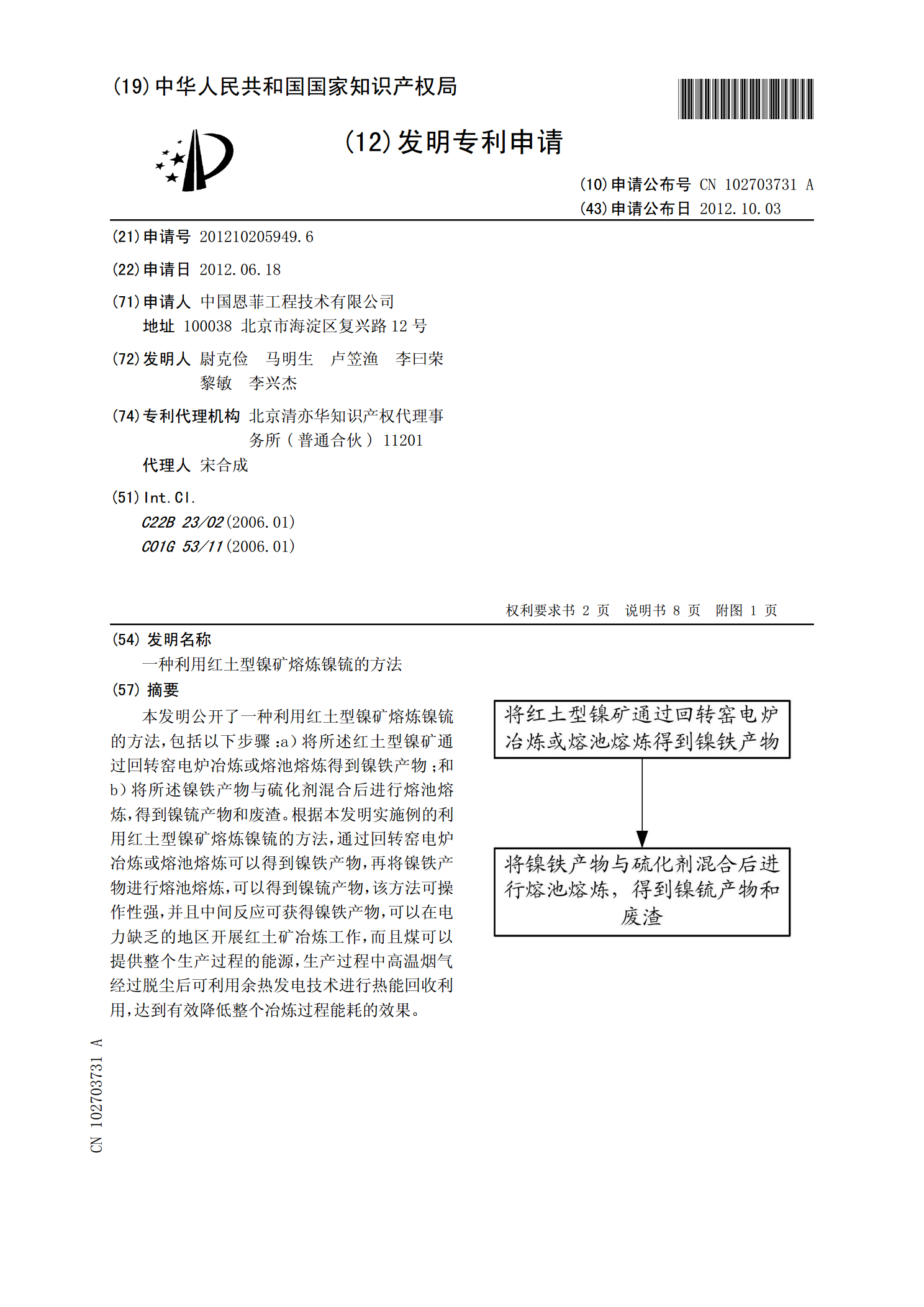

本发明公开了一种利用红土型镍矿熔炼镍锍的方法,包括以下步骤:a)将所述红土型镍矿通过回转窑电炉冶炼或熔池熔炼得到镍铁产物;和b)将所述镍铁产物与硫化剂混合后进行熔池熔炼,得到镍锍产物和废渣。根据本发明实施例的利用红土型镍矿熔炼镍锍的方法,通过回转窑电炉冶炼或熔池熔炼可以得到镍铁产物,再将镍铁产物进行熔池熔炼,可以得到镍锍产物,该方法可操作性强,并且中间反应可获得镍铁产物,可以在电力缺乏的地区开展红土矿冶炼工作,而且煤可以提供整个生产过程的能源,生产过程中高温烟气经过脱尘后可利用余热发电技术进行热能回收利用

一种利用红土型镍矿熔炼镍锍的方法.pdf

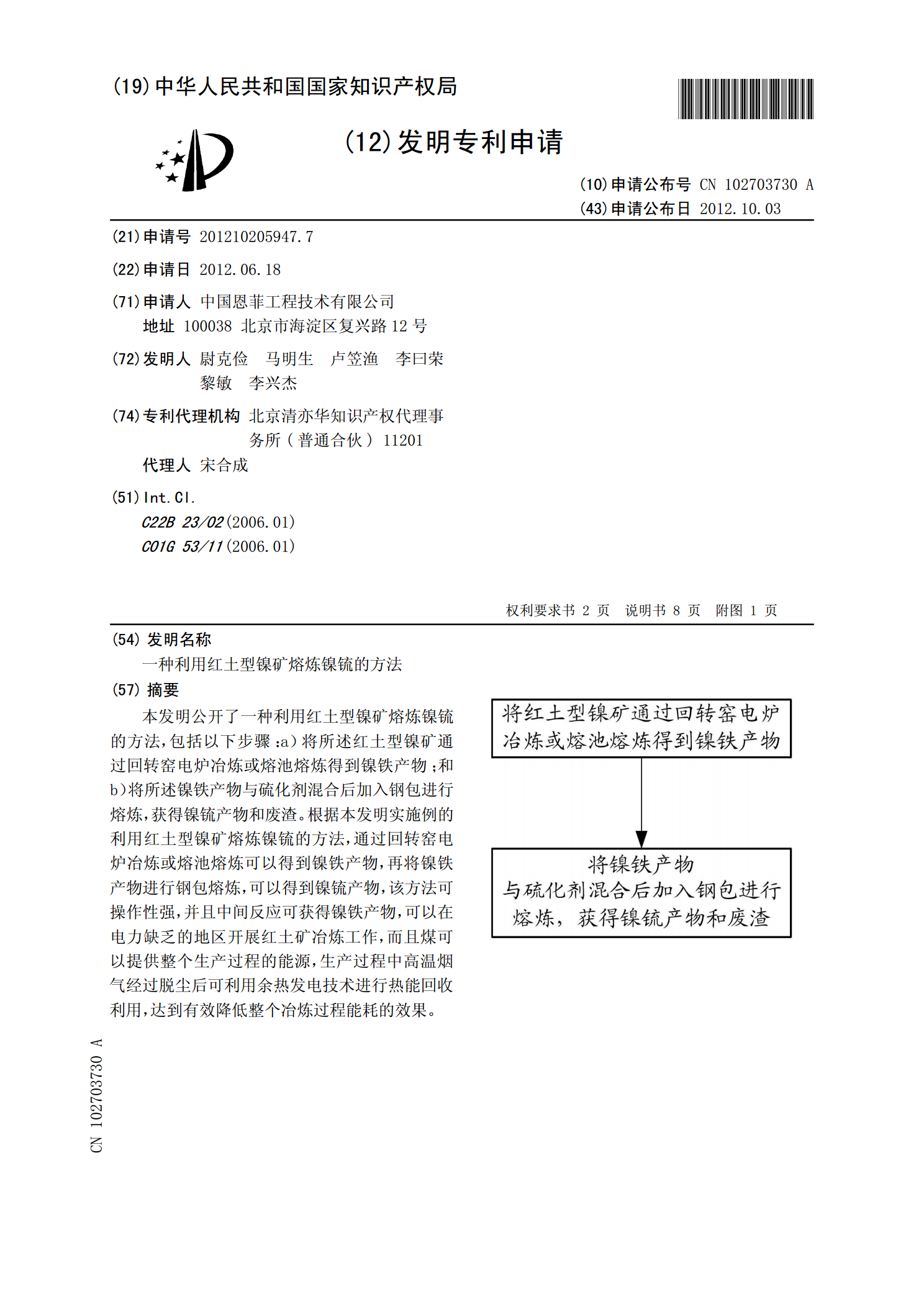

本发明公开了一种利用红土型镍矿熔炼镍锍的方法,包括以下步骤:a)将所述红土型镍矿通过回转窑电炉冶炼或熔池熔炼得到镍铁产物;和b)将所述镍铁产物与硫化剂混合后加入钢包进行熔炼,获得镍锍产物和废渣。根据本发明实施例的利用红土型镍矿熔炼镍锍的方法,通过回转窑电炉冶炼或熔池熔炼可以得到镍铁产物,再将镍铁产物进行钢包熔炼,可以得到镍锍产物,该方法可操作性强,并且中间反应可获得镍铁产物,可以在电力缺乏的地区开展红土矿冶炼工作,而且煤可以提供整个生产过程的能源,生产过程中高温烟气经过脱尘后可利用余热发电技术进行热能回收

一种红土镍矿闪速炉还原熔炼生产镍铁的方法.pdf

本发明涉及火法冶炼技术领域,具体为一种红土镍矿闪速炉还原熔炼生产镍铁的方法,闪速还原熔炼时间短、速度快,还原时间在1分钟之内完成,生产效率高,节能环保;炉渣中的铁还原出来,制得含铁的半钢合金,再冶炼成合格钢水,同时还得到矿热炉渣,该矿热炉渣可以作为水泥熟料送水泥厂生产优质水泥,工艺简单,流程短,且能够冶炼回收合格的钢水和制造水泥,经济效益好且利于环保,经多级旋风干燥、预还原的热物料直接进入回转窑进行焙烧,一方面取到物料缓冲作用,可避免热物料直接入炉时的堵料问题;另一方面,通过回转窑的进一步预还原焙烧,可实