悬挂式热处理炉炉门结构.pdf

猫巷****觅蓉

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

悬挂式热处理炉炉门结构.pdf

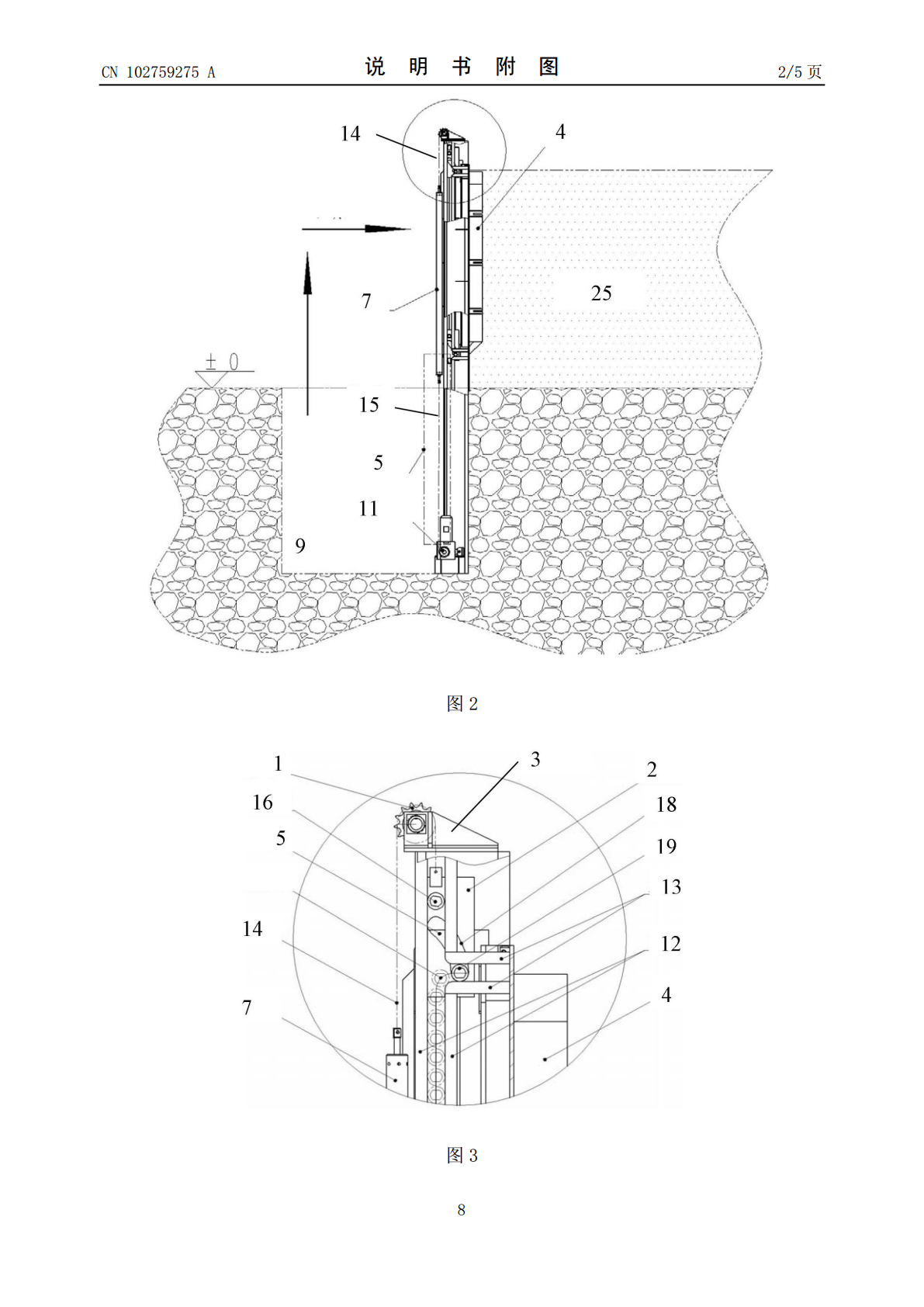

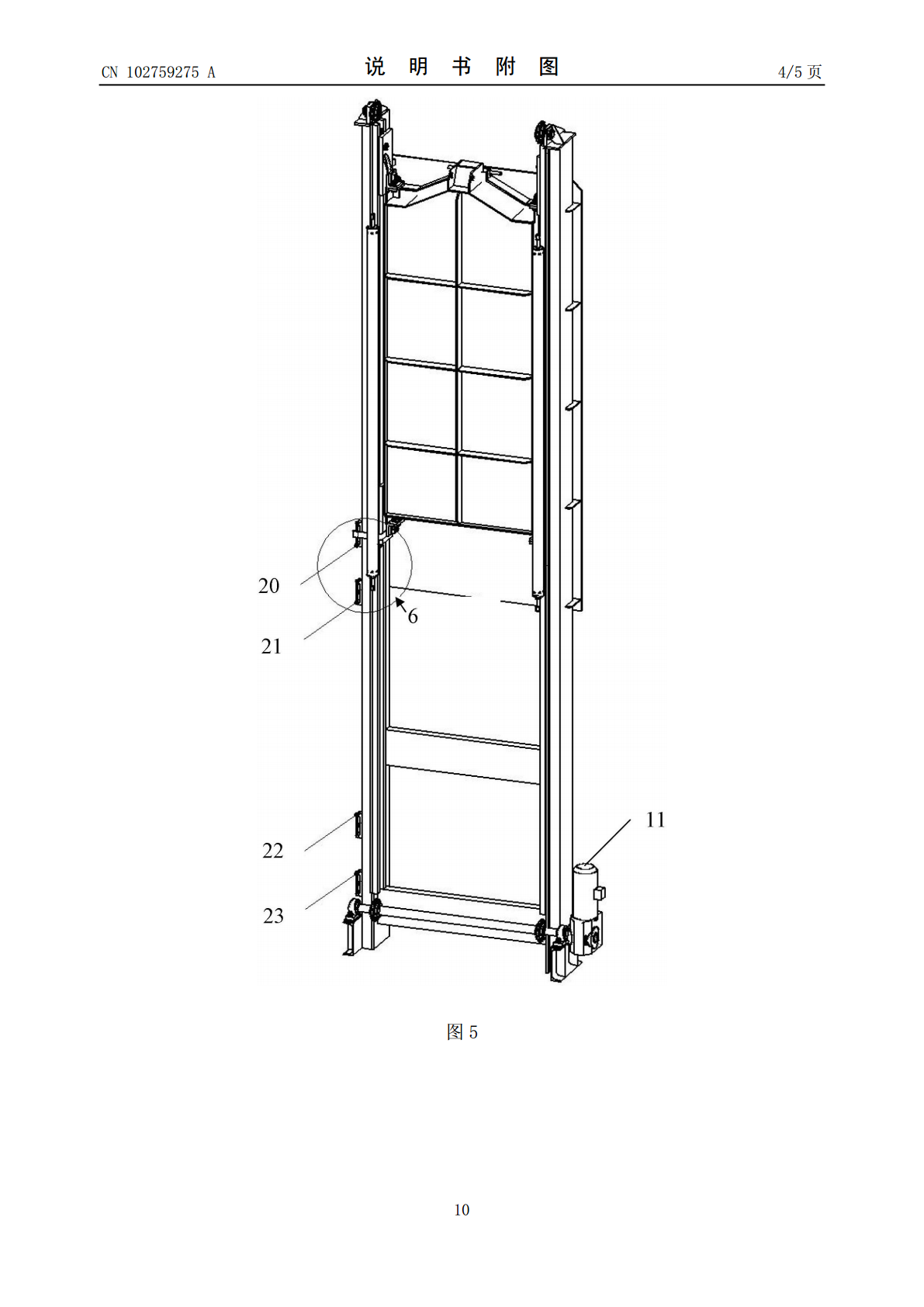

一种悬挂式热处理炉炉门结构。其包括两个从动链轮、两个提升滑块、两根立柱导轨、一块炉端板、一个炉门、一套限位检测装置、两个配重、主动轴、两个主动链轮、电机、两根上部链条和两根下部链条。本发明的炉门结构可达到很好密封效果,提高了炉内温度均匀性,使工件质量能达到预期效果,可防止电机因受到高温影响而出现损坏问题;同时,可在炉门关闭状态下对炉门结构上的部件进行维修,避免了维修人员遭受高温,减少炉内热量损失,节约时间,提高工作效率。另外,采用本结构可使炉门处炉内上下温差控制在15℃以内,因此淬火时不会出现晶相组织不一

台车式热处理炉的炉门结构.pdf

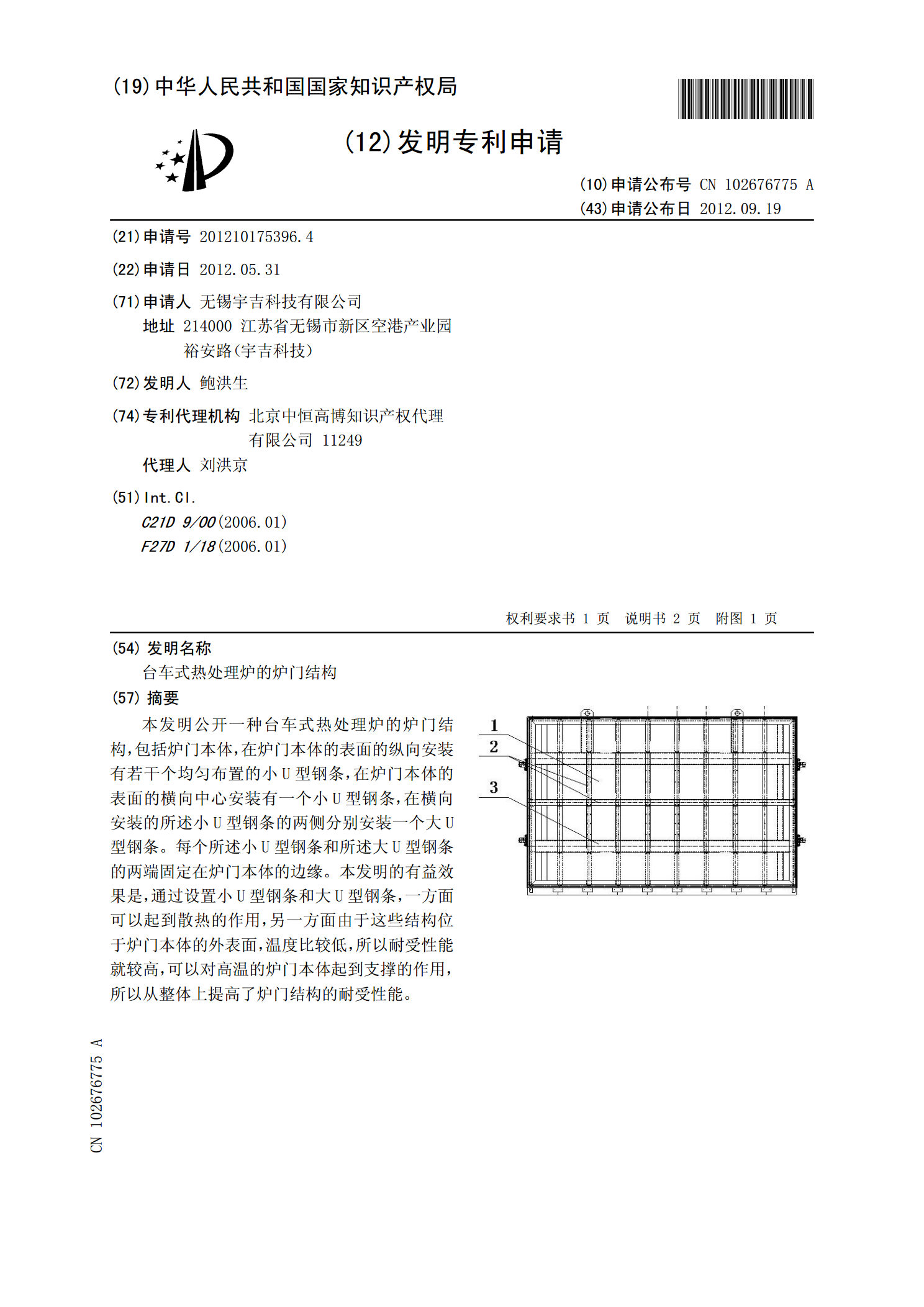

本发明公开一种台车式热处理炉的炉门结构,包括炉门本体,在炉门本体的表面的纵向安装有若干个均匀布置的小U型钢条,在炉门本体的表面的横向中心安装有一个小U型钢条,在横向安装的所述小U型钢条的两侧分别安装一个大U型钢条。每个所述小U型钢条和所述大U型钢条的两端固定在炉门本体的边缘。本发明的有益效果是,通过设置小U型钢条和大U型钢条,一方面可以起到散热的作用,另一方面由于这些结构位于炉门本体的外表面,温度比较低,所以耐受性能就较高,可以对高温的炉门本体起到支撑的作用,所以从整体上提高了炉门结构的耐受性能。

台车式燃气热处理炉的炉门结构.pdf

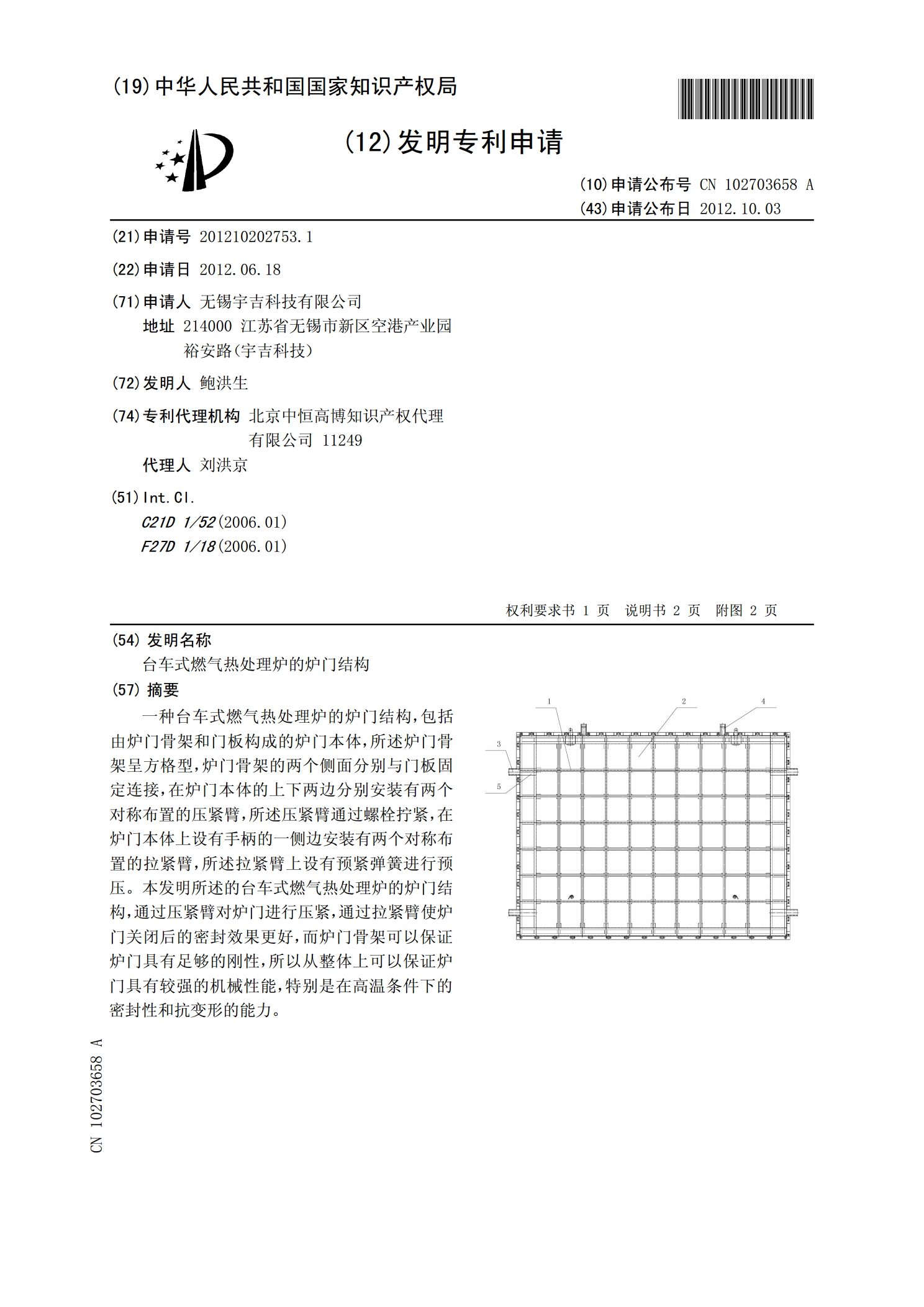

一种台车式燃气热处理炉的炉门结构,包括由炉门骨架和门板构成的炉门本体,所述炉门骨架呈方格型,炉门骨架的两个侧面分别与门板固定连接,在炉门本体的上下两边分别安装有两个对称布置的压紧臂,所述压紧臂通过螺栓拧紧,在炉门本体上设有手柄的一侧边安装有两个对称布置的拉紧臂,所述拉紧臂上设有预紧弹簧进行预压。本发明所述的台车式燃气热处理炉的炉门结构,通过压紧臂对炉门进行压紧,通过拉紧臂使炉门关闭后的密封效果更好,而炉门骨架可以保证炉门具有足够的刚性,所以从整体上可以保证炉门具有较强的机械性能,特别是在高温条件下的密封性

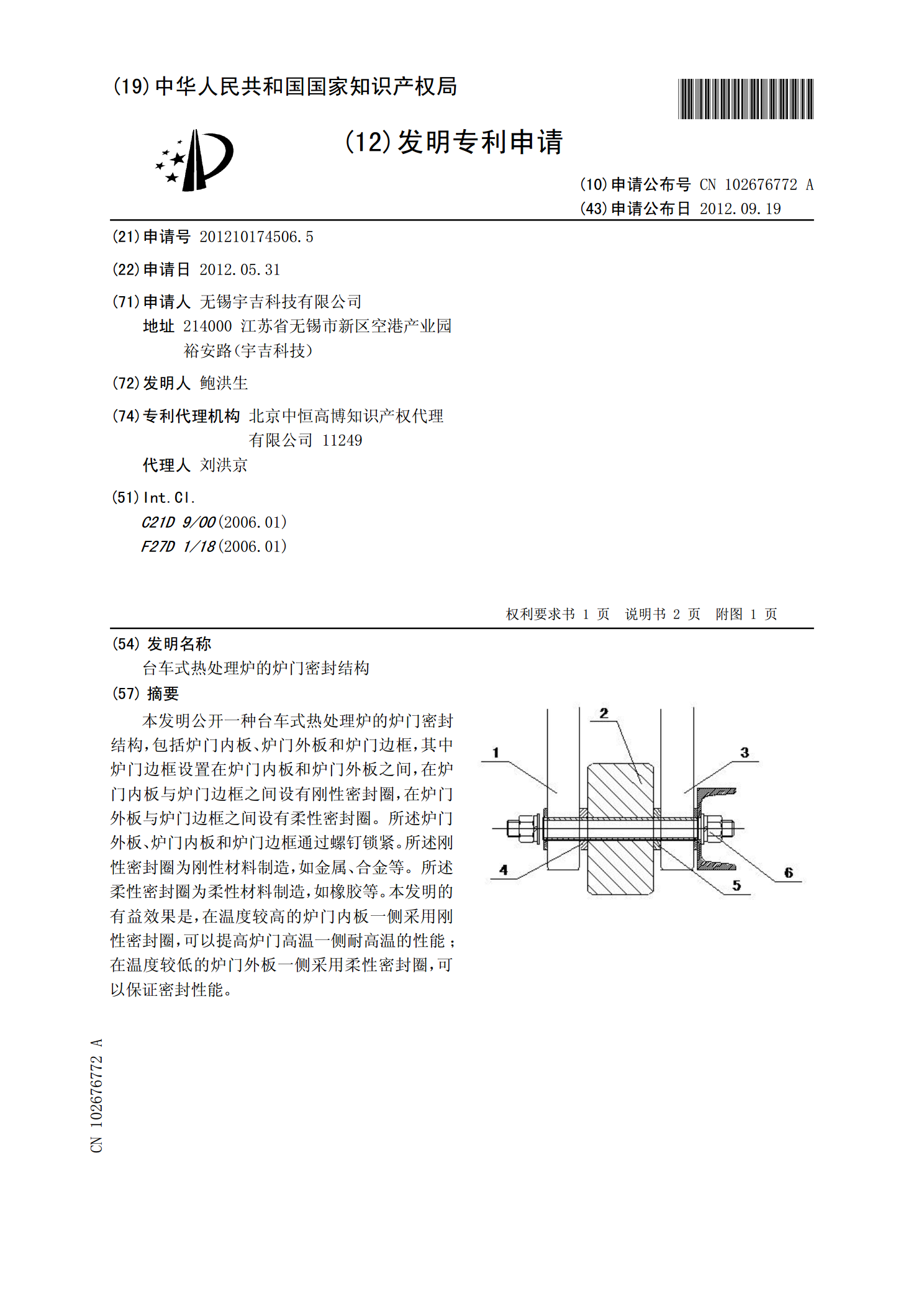

台车式热处理炉的炉门密封结构.pdf

本发明公开一种台车式热处理炉的炉门密封结构,包括炉门内板、炉门外板和炉门边框,其中炉门边框设置在炉门内板和炉门外板之间,在炉门内板与炉门边框之间设有刚性密封圈,在炉门外板与炉门边框之间设有柔性密封圈。所述炉门外板、炉门内板和炉门边框通过螺钉锁紧。所述刚性密封圈为刚性材料制造,如金属、合金等。所述柔性密封圈为柔性材料制造,如橡胶等。本发明的有益效果是,在温度较高的炉门内板一侧采用刚性密封圈,可以提高炉门高温一侧耐高温的性能;在温度较低的炉门外板一侧采用柔性密封圈,可以保证密封性能。?

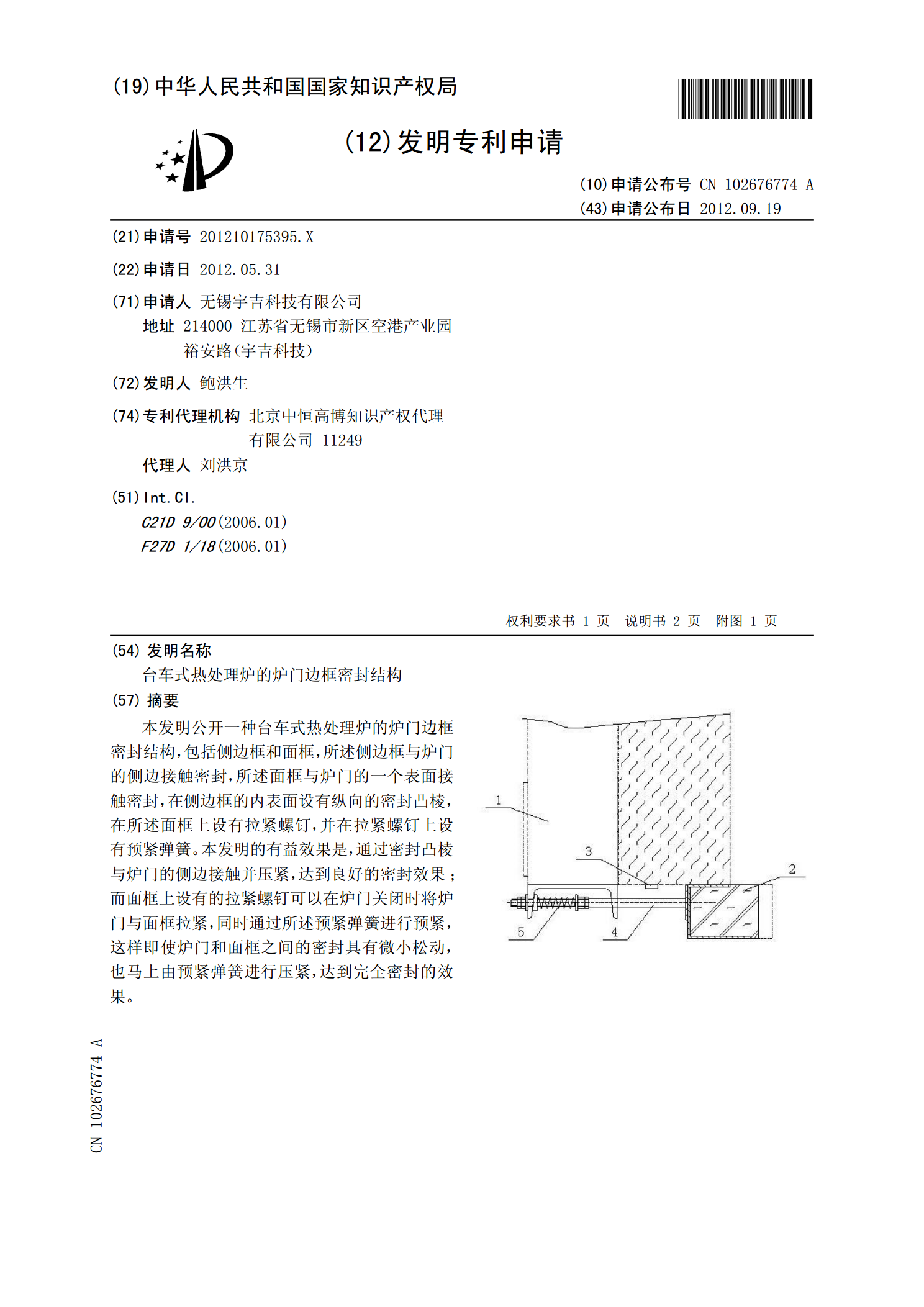

台车式热处理炉的炉门边框密封结构.pdf

本发明公开一种台车式热处理炉的炉门边框密封结构,包括侧边框和面框,所述侧边框与炉门的侧边接触密封,所述面框与炉门的一个表面接触密封,在侧边框的内表面设有纵向的密封凸棱,在所述面框上设有拉紧螺钉,并在拉紧螺钉上设有预紧弹簧。本发明的有益效果是,通过密封凸棱与炉门的侧边接触并压紧,达到良好的密封效果;而面框上设有的拉紧螺钉可以在炉门关闭时将炉门与面框拉紧,同时通过所述预紧弹簧进行预紧,这样即使炉门和面框之间的密封具有微小松动,也马上由预紧弹簧进行压紧,达到完全密封的效果。?