防水膜及其制备方法.pdf

书生****专家

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

防水膜及其制备方法.pdf

本发明涉及一种防水膜及其制备方法,该防水膜适用于光学镜片、手机面板、触摸屏等产品的表面。包括:提供纯度高、无定形的氧化物原料载体;将所述氧化物原料载体于室温下通过胶黏剂经冷压或热压方式制成所需的形状;将所得的半成品放置于坩埚中,将该坩埚置入常压高温炉中,对炉温升至850-1500℃进行热处理;在热处理的条件下,通过相变制备出形状均匀的多孔氧化物载体材料,其孔径为1um-100um;将含有有机氟硅化合物的防水材料溶液滴到多孔氧化物载体材料中,制得防水膜。

减反防水膜及其制备方法、光学镜头.pdf

本发明公开了一种减反防水膜及其制备方法、光学镜头,所述减反防水膜包括基板、位于基板上的减反层、及位于减反层上的防水层,所述减反层包括若干交替设置的低折射率膜层和高折射率膜层,所述低折射率膜层的折射率小于或等于1.5,高折射率膜层的折射率大于或等于1.8,防水层的材料含有氟化物。本发明的减反防水膜通过减反层和防水膜层的设置,减反层由高低折射率膜层交替设置,能够大大降低可见光范围内的平均反射率,大大提高光透过率,防水膜层能够增大水滴的接触角,提高了膜的防水、防油、防污效果,有效解决了雨天镜头表面水污等残留影响

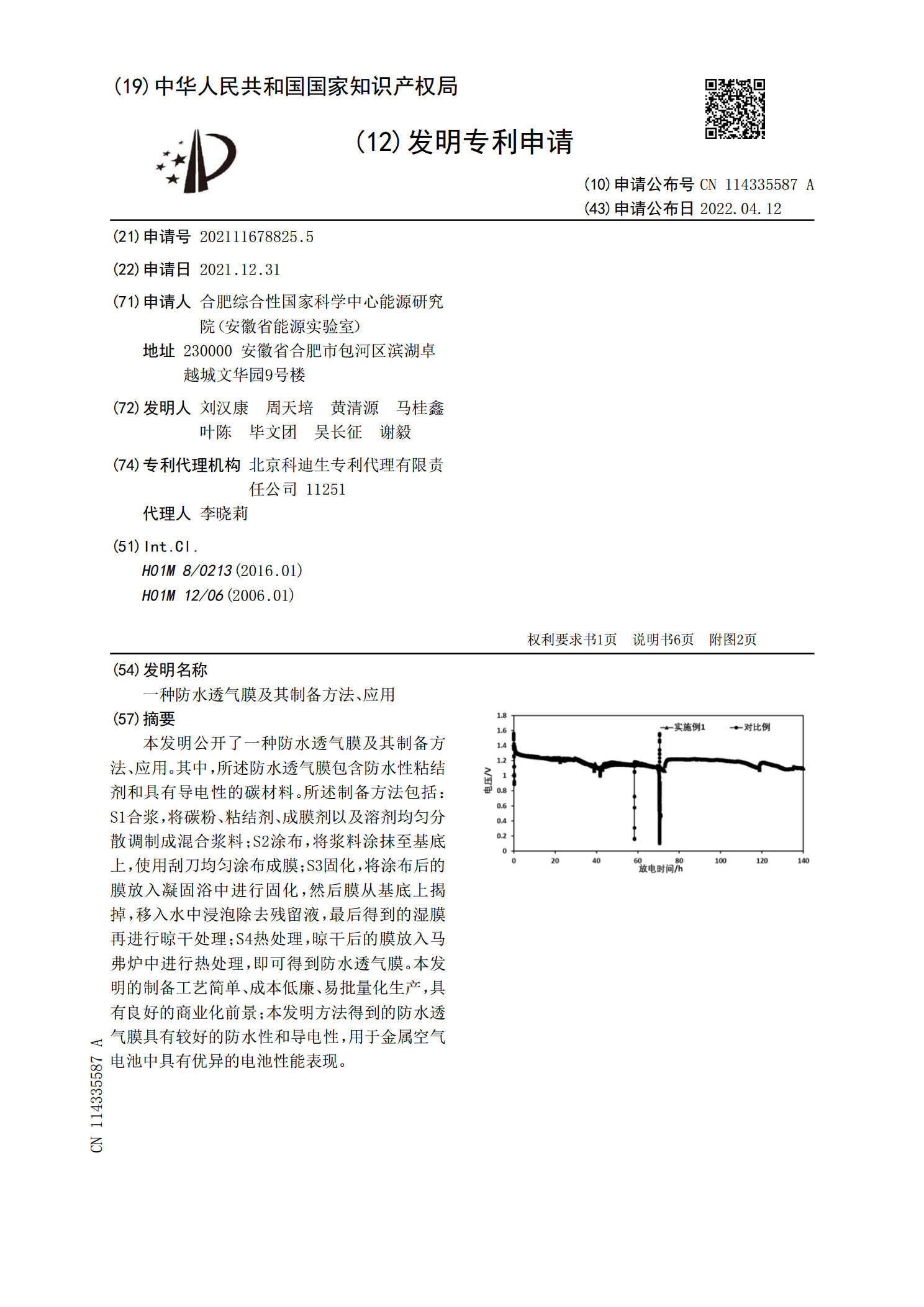

一种防水透气膜及其制备方法、应用.pdf

本发明公开了一种防水透气膜及其制备方法、应用。其中,所述防水透气膜包含防水性粘结剂和具有导电性的碳材料。所述制备方法包括:S1合浆,将碳粉、粘结剂、成膜剂以及溶剂均匀分散调制成混合浆料;S2涂布,将浆料涂抹至基底上,使用刮刀均匀涂布成膜;S3固化,将涂布后的膜放入凝固浴中进行固化,然后膜从基底上揭掉,移入水中浸泡除去残留液,最后得到的湿膜再进行晾干处理;S4热处理,晾干后的膜放入马弗炉中进行热处理,即可得到防水透气膜。本发明的制备工艺简单、成本低廉、易批量化生产,具有良好的商业化前景;本发明方法得到的防水

一种抗菌防水透气膜及其制备方法.pdf

本发明提供一种抗菌防水透气膜的制备方法,将聚乙烯和聚对苯二甲酸乙二醇酯溶于成膜溶剂中,并加入离子液体混合均匀,得到聚合物溶液;使用超声波加湿器超声雾化微液滴,微液滴气流喷射到基板上,待到溶剂和微液滴完全挥发,成形出蜂窝状微孔薄膜;若干层薄膜堆叠之后退火处理得到立体蜂窝状多孔膜;然后对立体蜂窝状多孔膜进行等离子活化和等离子接枝壳聚糖四烷基季铵盐和全氟烷基三氯硅烷,真空干燥得到抗菌防水透气膜。本发明制得的抗菌防水透气膜具有蜂巢结构,抗水抗油组分和抗菌组分接枝在膜和微孔表面,抗菌基团的密度大,使得膜具有优异的防

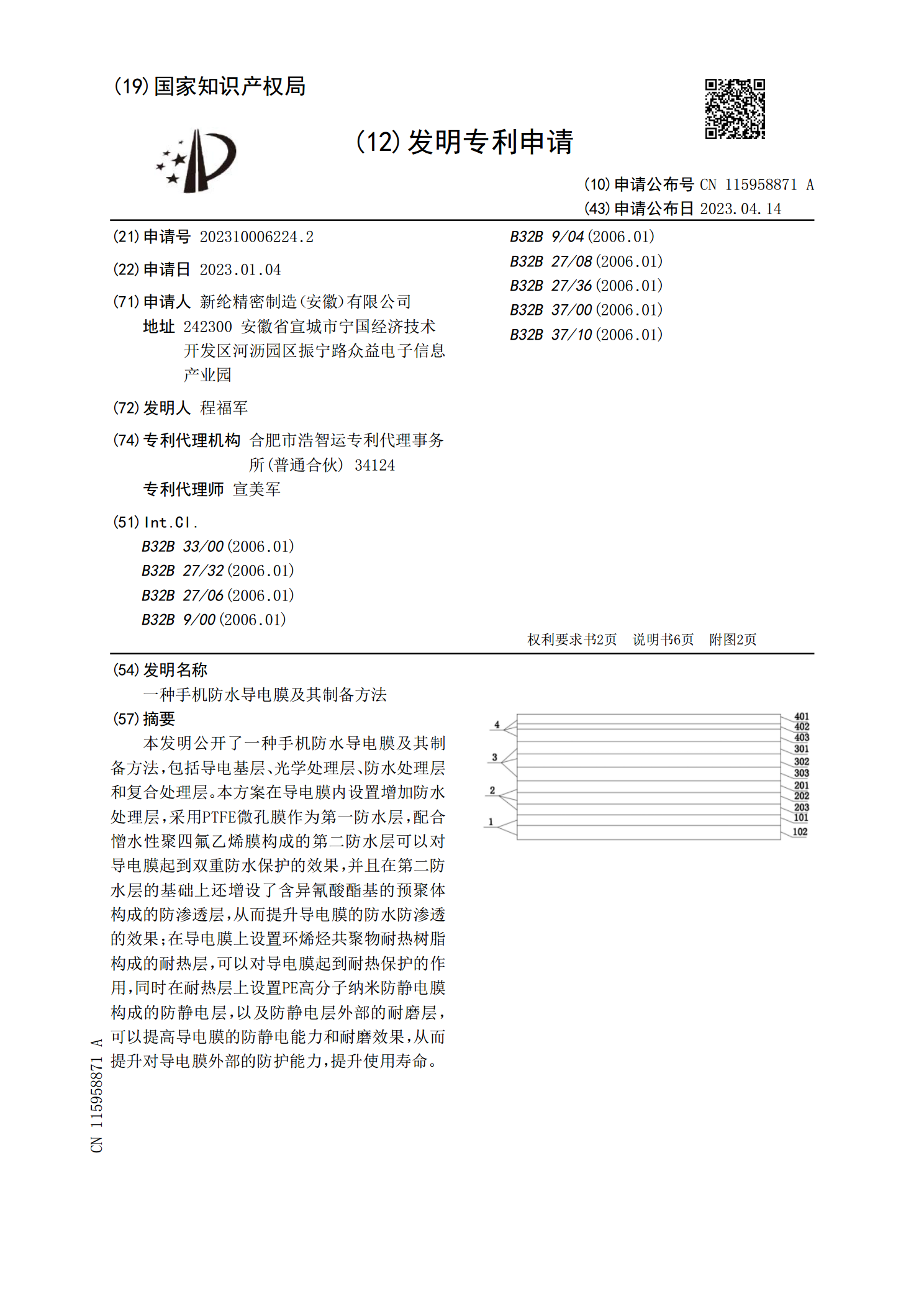

一种手机防水导电膜及其制备方法.pdf

本发明公开了一种手机防水导电膜及其制备方法,包括导电基层、光学处理层、防水处理层和复合处理层。本方案在导电膜内设置增加防水处理层,采用PTFE微孔膜作为第一防水层,配合憎水性聚四氟乙烯膜构成的第二防水层可以对导电膜起到双重防水保护的效果,并且在第二防水层的基础上还增设了含异氰酸酯基的预聚体构成的防渗透层,从而提升导电膜的防水防渗透的效果;在导电膜上设置环烯烃共聚物耐热树脂构成的耐热层,可以对导电膜起到耐热保护的作用,同时在耐热层上设置PE高分子纳米防静电膜构成的防静电层,以及防静电层外部的耐磨层,可以提高