长寿命水力碎浆机叶轮及其制造方法.pdf

Ch****91

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

长寿命水力碎浆机叶轮及其制造方法.pdf

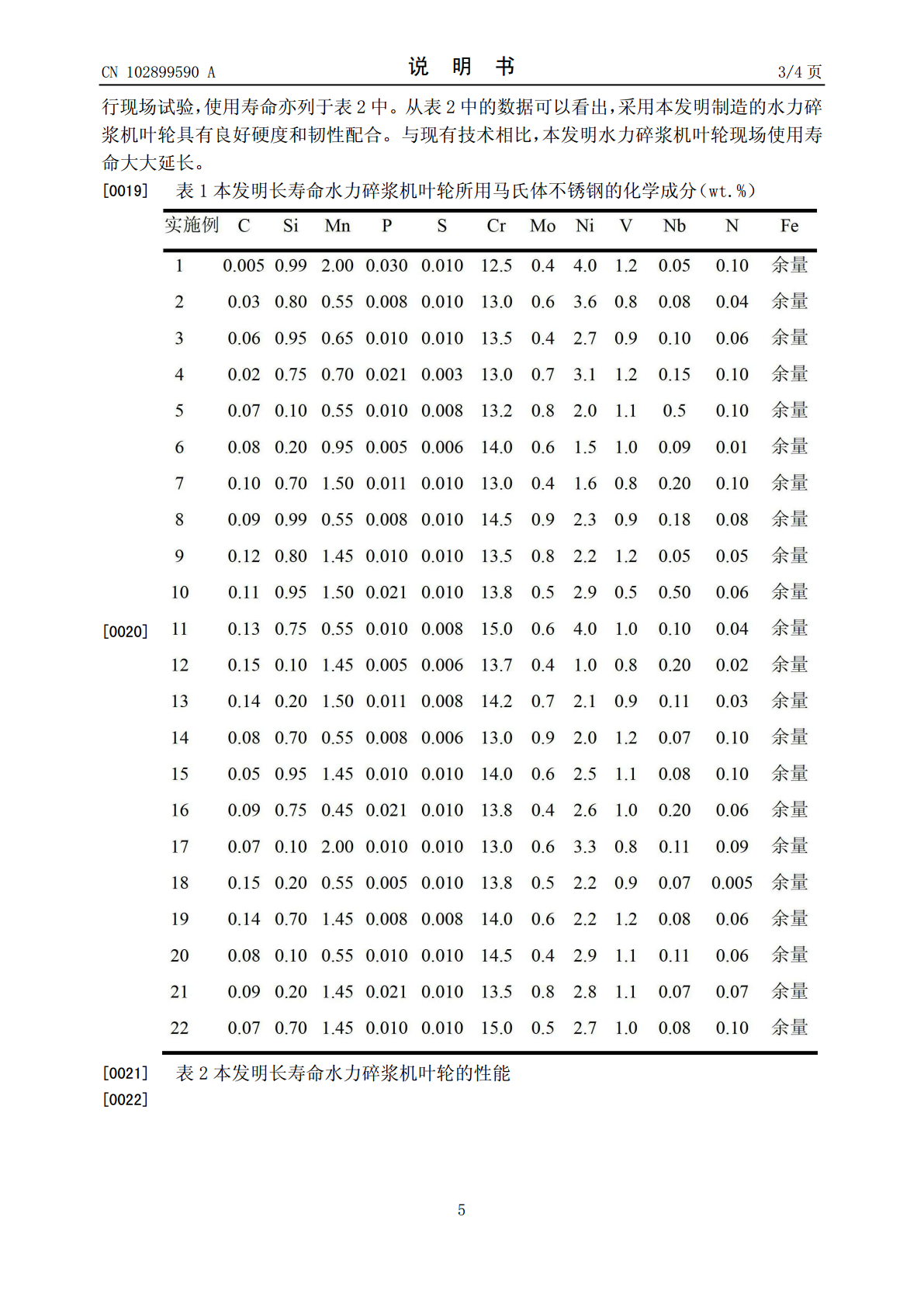

本发明提供一种长寿命水力碎浆机叶轮,采用马氏体不锈钢制造,其特征在于马氏体不锈钢的化学成分按质量百分比计为:碳0.005~0.15,硅0~1.0,锰0.5~2.0,磷0~0.030,硫0~0.010,铬12.5~15.0,镍1.0-4.0,钼0.4~1.0,氮0.005~0.10,铌0.05~0.50,钒0.5-1.2,余量为铁和不可避免的杂质。制备方法包括以下步骤:1)将构成元素的原料熔炼后铸造成型;2)退火;3)机械加工;4)最终热处理,特征是:退火工艺为加热到680-710℃保持1-6h后炉冷至60

一种水力碎浆机.pdf

本发明公开了一种造纸技术领域的水力碎浆机,旨在解决现有技术中浆料易堵塞筛板上的筛孔,导致出浆少、出浆浓度低的问题。包括罐体,罐体的底部设有支撑箱,支撑箱的顶部转动连接有台座,台座上设有转子,转子上设有螺旋叶片,支撑台和罐体之间设有环形筛板,以在环形筛板下方形成精浆室,罐体外设有排料管;支撑箱的底部贯穿罐体并设有电机,支撑箱内设有传动机构;本发明能够促使精浆室内的水流往复通过环形筛板上的筛孔,以此对堵塞筛孔的浆料形成冲击,再配合环形筛板上下运动所形成的甩动,可充分地对堵塞筛孔进行疏通,解决了由此导致的出浆少

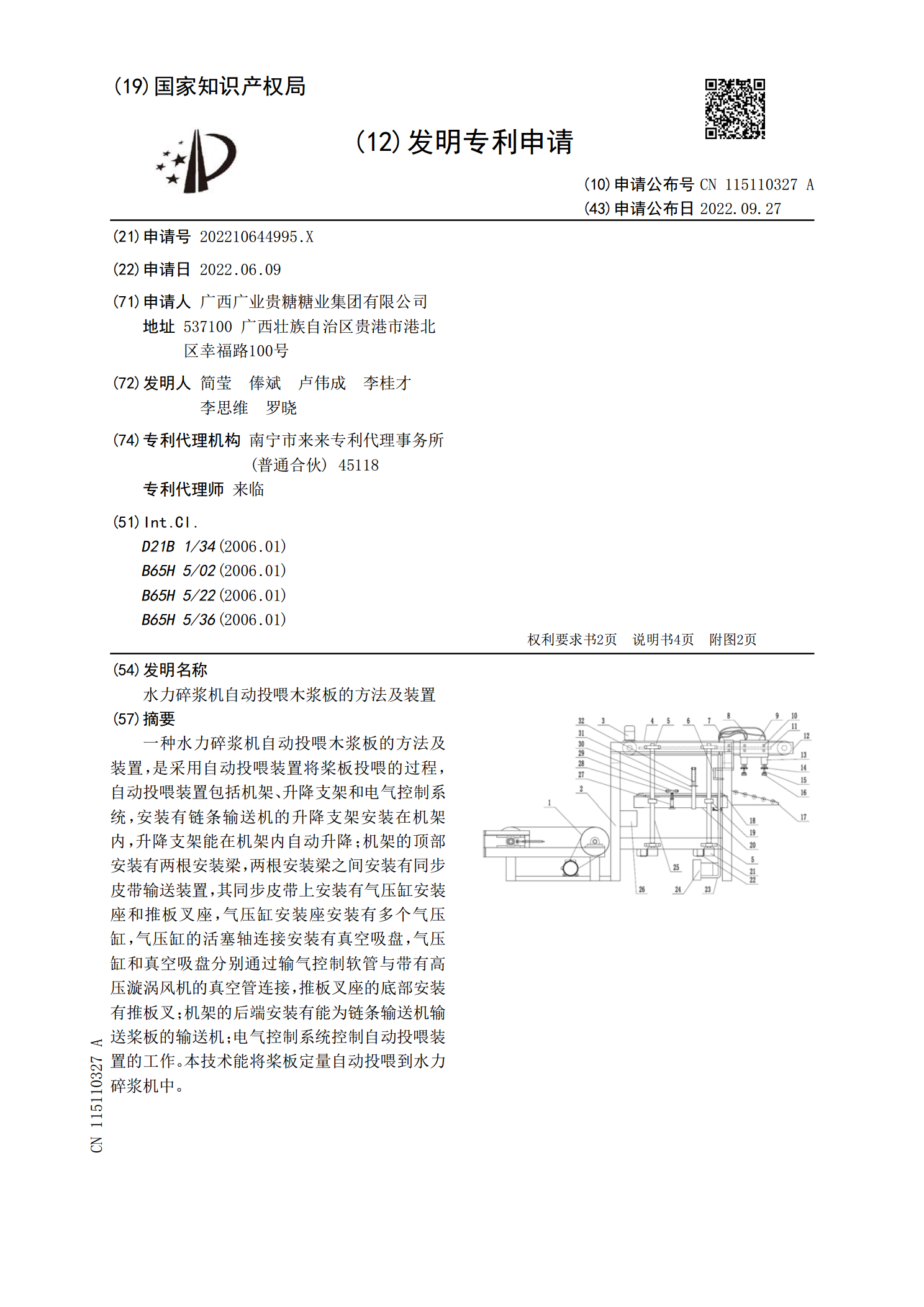

水力碎浆机自动投喂木浆板的方法及装置.pdf

一种水力碎浆机自动投喂木浆板的方法及装置,是采用自动投喂装置将桨板投喂的过程,自动投喂装置包括机架、升降支架和电气控制系统,安装有链条输送机的升降支架安装在机架内,升降支架能在机架内自动升降;机架的顶部安装有两根安装梁,两根安装梁之间安装有同步皮带输送装置,其同步皮带上安装有气压缸安装座和推板叉座,气压缸安装座安装有多个气压缸,气压缸的活塞轴连接安装有真空吸盘,气压缸和真空吸盘分别通过输气控制软管与带有高压漩涡风机的真空管连接,推板叉座的底部安装有推板叉;机架的后端安装有能为链条输送机输送桨板的输送机;电

水力碎浆机安全操作规程.doc

水力碎浆机安全操作规程1、开动前,应对碎浆机内及传动部位进行检查,确认无人或障碍物,再开动。2、运行时,禁止使用金属棒或长钩件伸入机内。3、不准站立碎浆机缸沿或防护栏杆上工作。4、进入碎浆机内清除杂物或修理,必须切断电源并在开关上挂好警告牌,外面设人监护。5、注意绞绳机的自动起动,不要触摸绳子。6、注意绞索机的运行情况,避免绳子跑偏,如有必要,停车处理。7、抓斗吊物时,吊物下面不准有人站立和通行。8、进入圆筒筛内工作,应切断电源,开关上挂好警告牌。

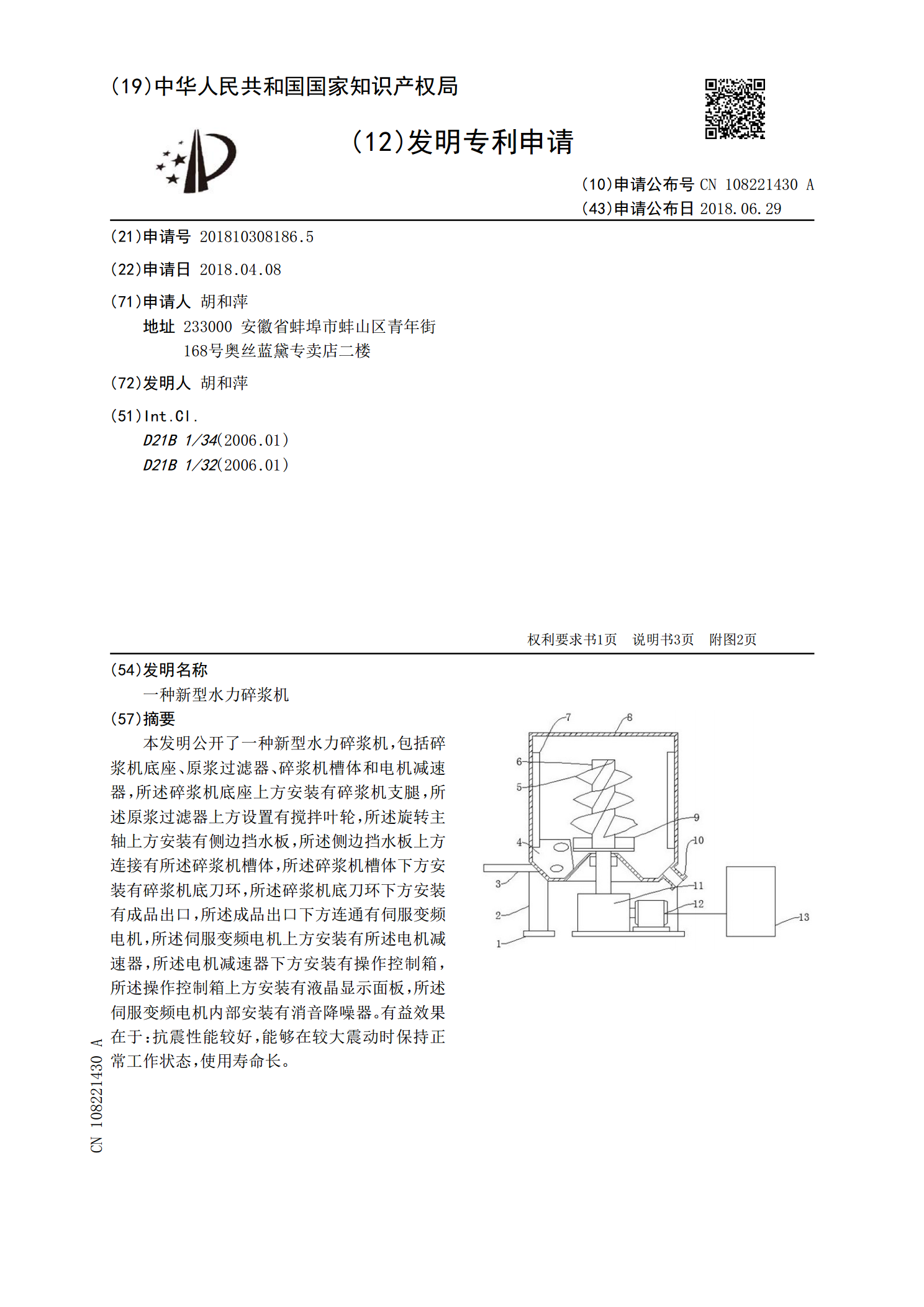

一种新型水力碎浆机.pdf

本发明公开了一种新型水力碎浆机,包括碎浆机底座、原浆过滤器、碎浆机槽体和电机减速器,所述碎浆机底座上方安装有碎浆机支腿,所述原浆过滤器上方设置有搅拌叶轮,所述旋转主轴上方安装有侧边挡水板,所述侧边挡水板上方连接有所述碎浆机槽体,所述碎浆机槽体下方安装有碎浆机底刀环,所述碎浆机底刀环下方安装有成品出口,所述成品出口下方连通有伺服变频电机,所述伺服变频电机上方安装有所述电机减速器,所述电机减速器下方安装有操作控制箱,所述操作控制箱上方安装有液晶显示面板,所述伺服变频电机内部安装有消音降噪器。有益效果在于:抗震