一种煤粉锅炉炉外侧置式高效脱硝装置.pdf

志玉****爱啊

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种煤粉锅炉炉外侧置式高效脱硝装置.pdf

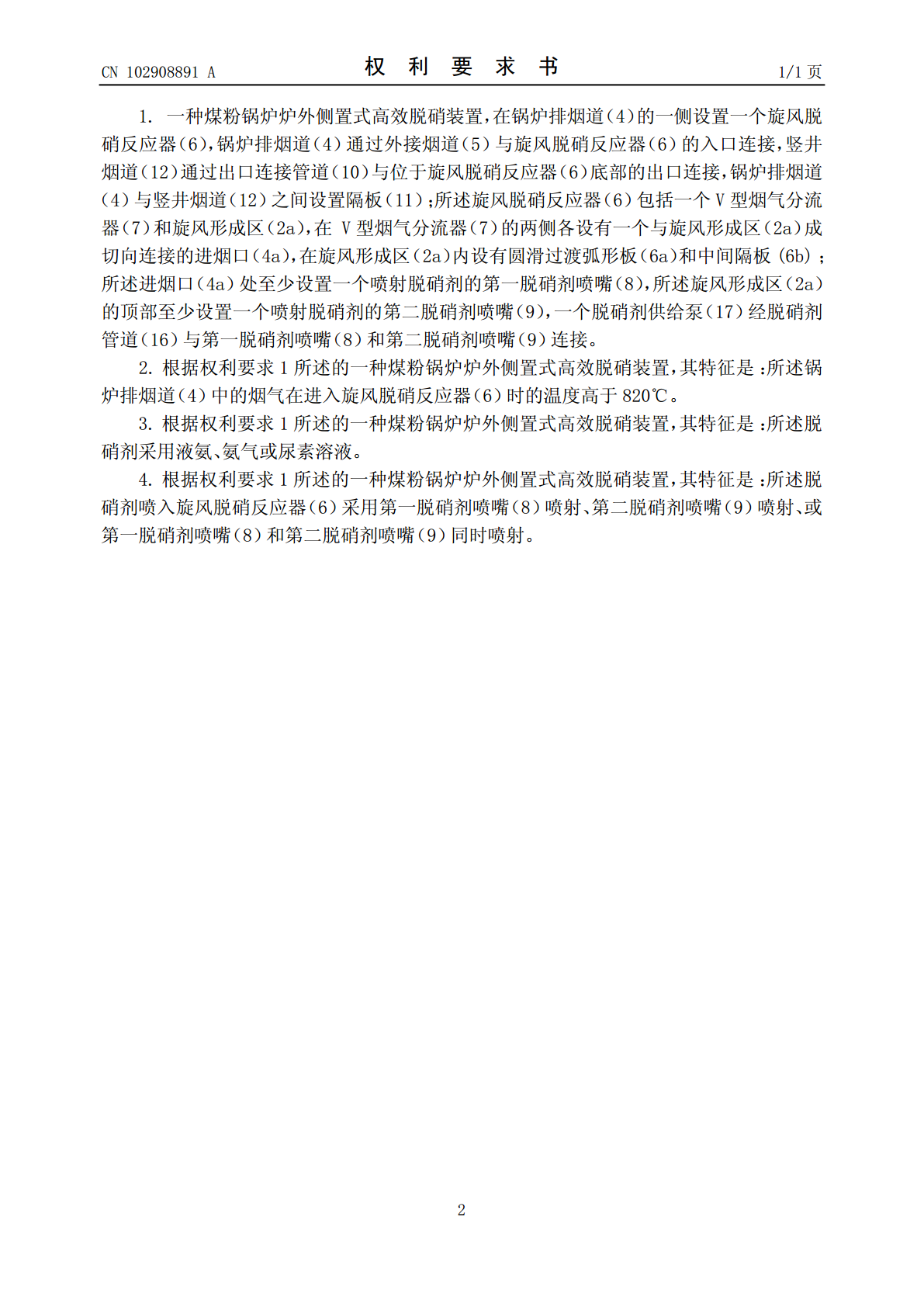

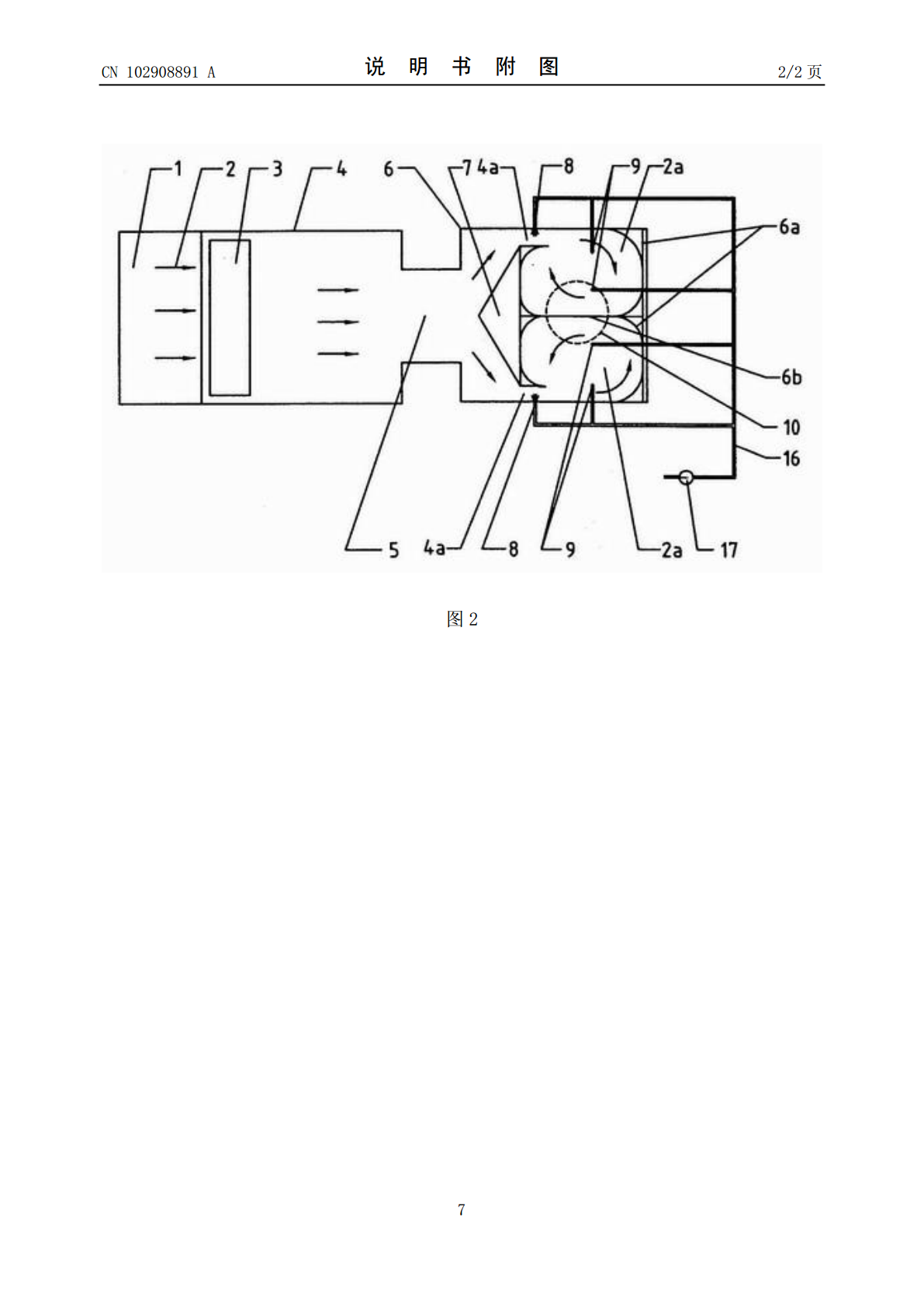

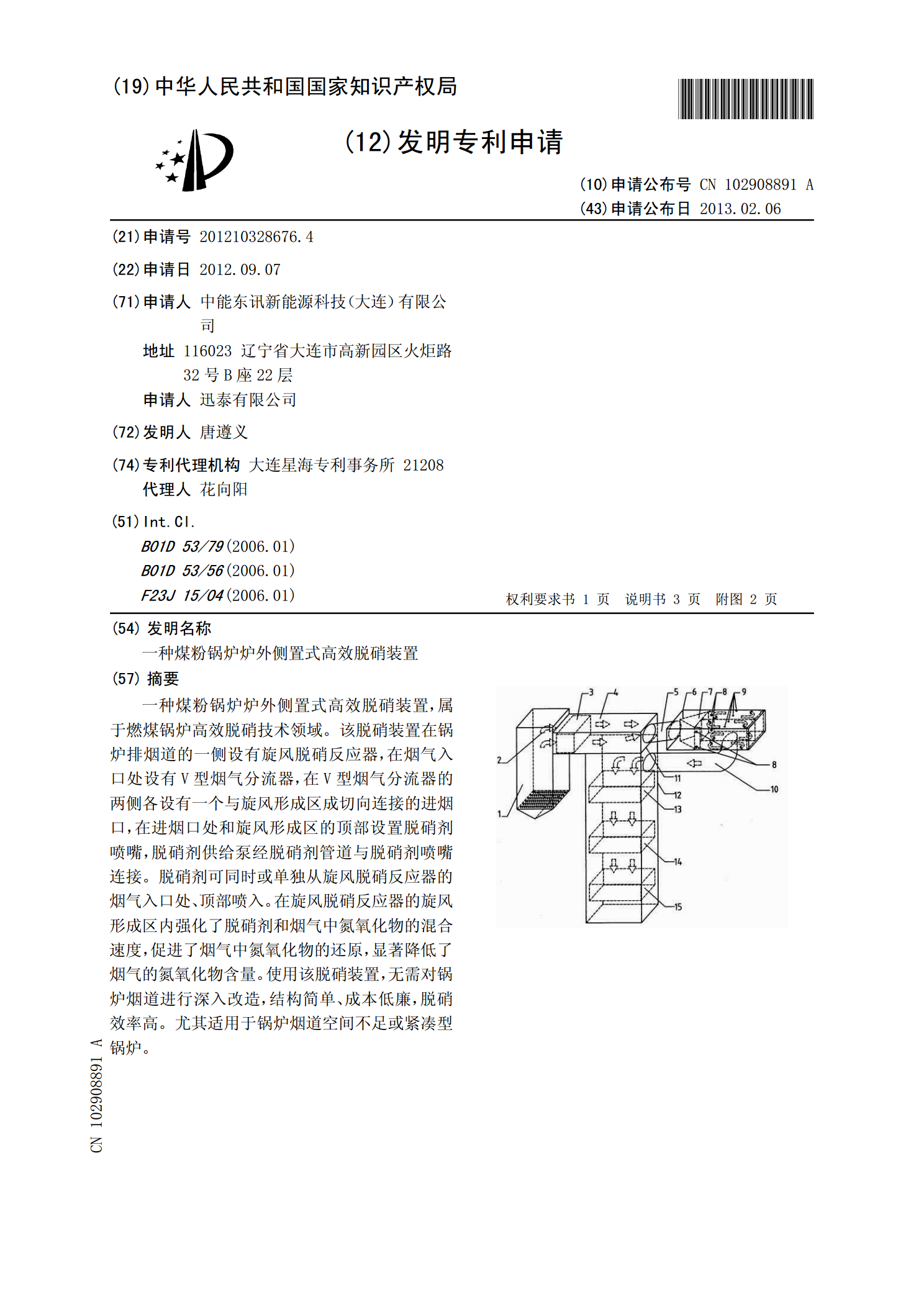

一种煤粉锅炉炉外侧置式高效脱硝装置,属于燃煤锅炉高效脱硝技术领域。该脱硝装置在锅炉排烟道的一侧设有旋风脱硝反应器,在烟气入口处设有V型烟气分流器,在V型烟气分流器的两侧各设有一个与旋风形成区成切向连接的进烟口,在进烟口处和旋风形成区的顶部设置脱硝剂喷嘴,脱硝剂供给泵经脱硝剂管道与脱硝剂喷嘴连接。脱硝剂可同时或单独从旋风脱硝反应器的烟气入口处、顶部喷入。在旋风脱硝反应器的旋风形成区内强化了脱硝剂和烟气中氮氧化物的混合速度,促进了烟气中氮氧化物的还原,显著降低了烟气的氮氧化物含量。使用该脱硝装置,无需对锅炉烟

一种用于煤粉锅炉的高效脱硝装置.pdf

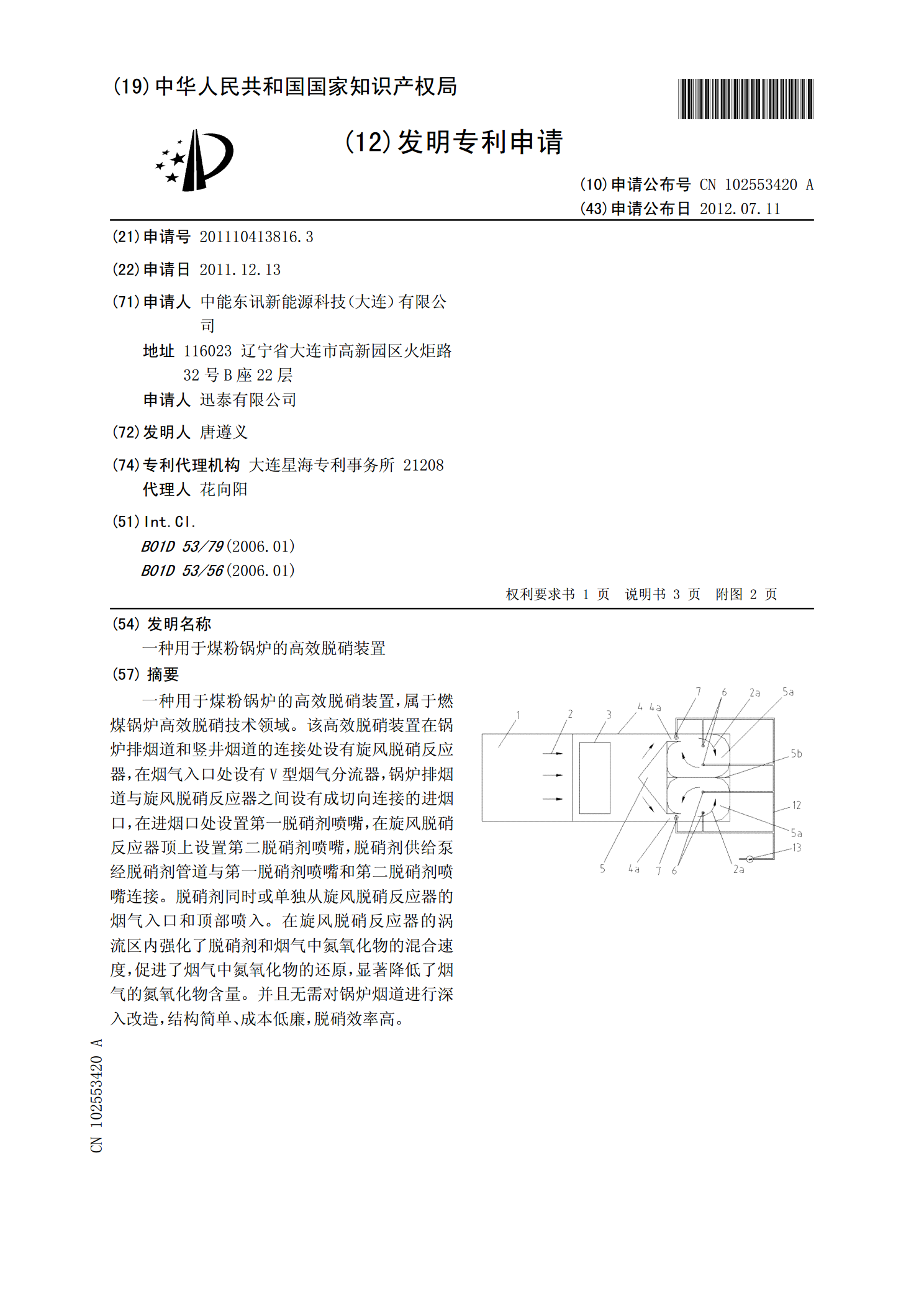

一种用于煤粉锅炉的高效脱硝装置,属于燃煤锅炉高效脱硝技术领域。该高效脱硝装置在锅炉排烟道和竖井烟道的连接处设有旋风脱硝反应器,在烟气入口处设有V型烟气分流器,锅炉排烟道与旋风脱硝反应器之间设有成切向连接的进烟口,在进烟口处设置第一脱硝剂喷嘴,在旋风脱硝反应器顶上设置第二脱硝剂喷嘴,脱硝剂供给泵经脱硝剂管道与第一脱硝剂喷嘴和第二脱硝剂喷嘴连接。脱硝剂同时或单独从旋风脱硝反应器的烟气入口和顶部喷入。在旋风脱硝反应器的涡流区内强化了脱硝剂和烟气中氮氧化物的混合速度,促进了烟气中氮氧化物的还原,显著降低了烟气的氮

一种用于煤粉锅炉的高效脱硝装置.pdf

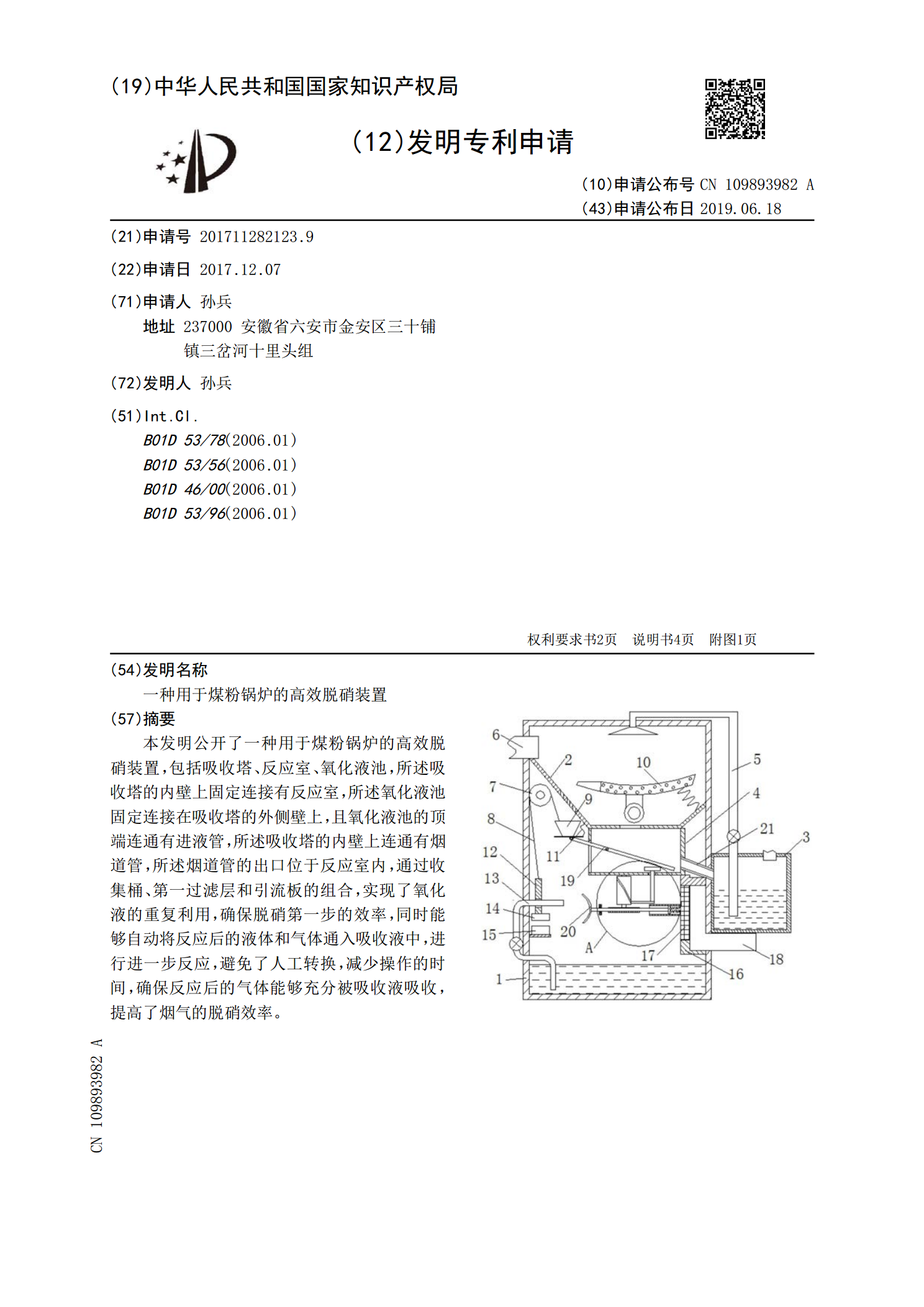

本发明公开了一种用于煤粉锅炉的高效脱硝装置,包括吸收塔、反应室、氧化液池,所述吸收塔的内壁上固定连接有反应室,所述氧化液池固定连接在吸收塔的外侧壁上,且氧化液池的顶端连通有进液管,所述吸收塔的内壁上连通有烟道管,所述烟道管的出口位于反应室内,通过收集桶、第一过滤层和引流板的组合,实现了氧化液的重复利用,确保脱硝第一步的效率,同时能够自动将反应后的液体和气体通入吸收液中,进行进一步反应,避免了人工转换,减少操作的时间,确保反应后的气体能够充分被吸收液吸收,提高了烟气的脱硝效率。

一种实现煤粉锅炉烟气高效SNCR脱硝的槽式混合器装置.pdf

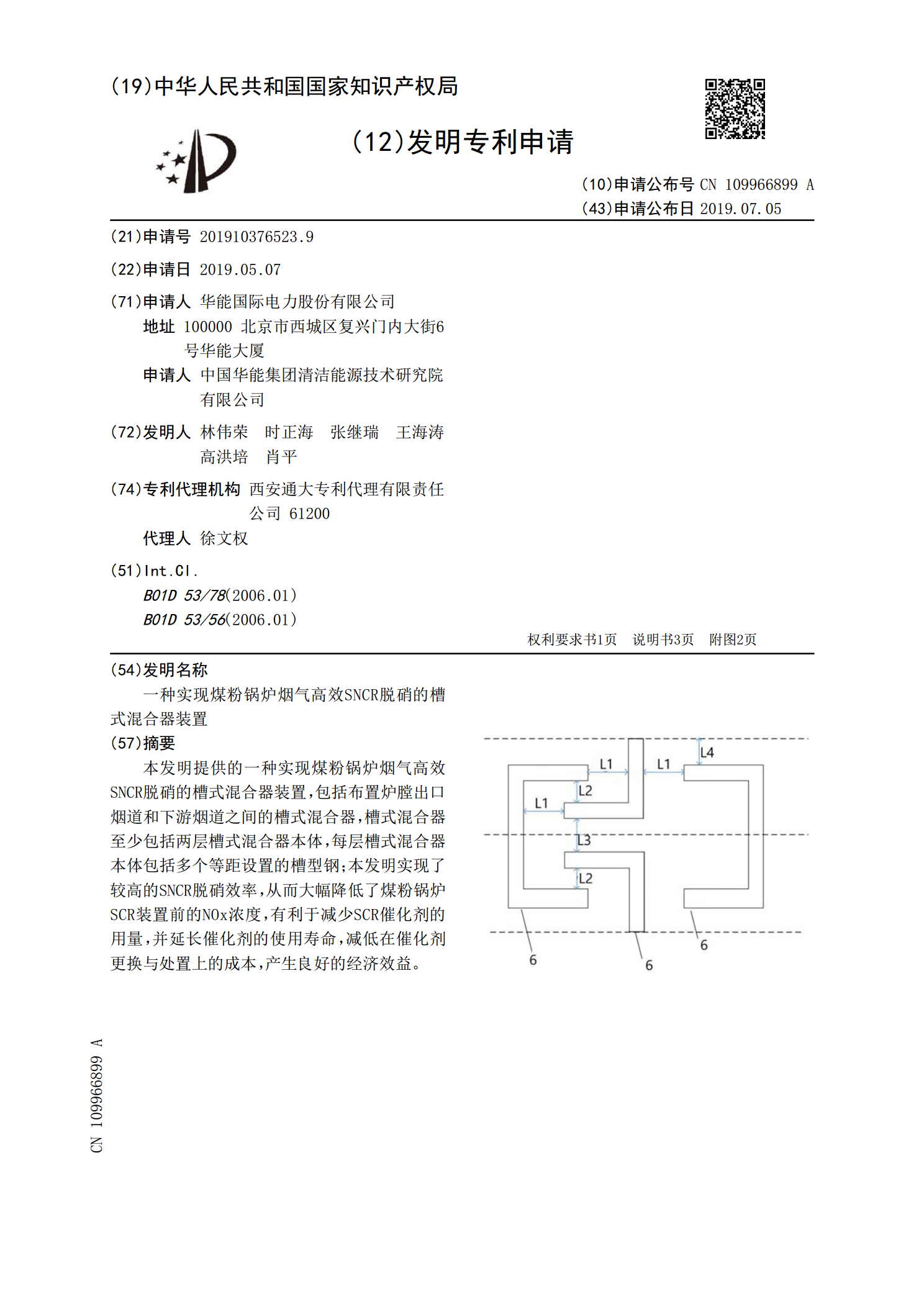

本发明提供的一种实现煤粉锅炉烟气高效SNCR脱硝的槽式混合器装置,包括布置炉膛出口烟道和下游烟道之间的槽式混合器,槽式混合器至少包括两层槽式混合器本体,每层槽式混合器本体包括多个等距设置的槽型钢;本发明实现了较高的SNCR脱硝效率,从而大幅降低了煤粉锅炉SCR装置前的NOx浓度,有利于减少SCR催化剂的用量,并延长催化剂的使用寿命,减低在催化剂更换与处置上的成本,产生良好的经济效益。

一种用于煤粉/油锅炉的紧密型高效脱硝装置.pdf

一种用于煤粉/油锅炉的紧密型高效脱硝装置,属于燃煤/油锅炉高效脱硝技术领域。该脱硝装置主要在锅炉烟道中设置带有喷射脱硝剂的管道,并通过圆弧形导向板使锅炉烟气产生强劲涡流,显著提高脱硝效率。该装置简单、精巧和体积小,易设置在锅炉烟道内两个吸热器之间的狭小空间内。当锅炉烟气在830℃以上通过装置内的弧形导向板时,它将形成强烈的涡流。在两个相邻的管道间将产生两个相反旋转方向的涡流。这些涡流会碰撞并引起剧烈混合后才离开脱硝装置。脱硝剂由管道上的孔/喷嘴注入烟气中,在装置内烟气涡流与碰撞的帮助下,能迅速与烟气中的N