焙烧炉下料口自动清料装置.pdf

婀娜****aj

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

焙烧炉下料口自动清料装置.pdf

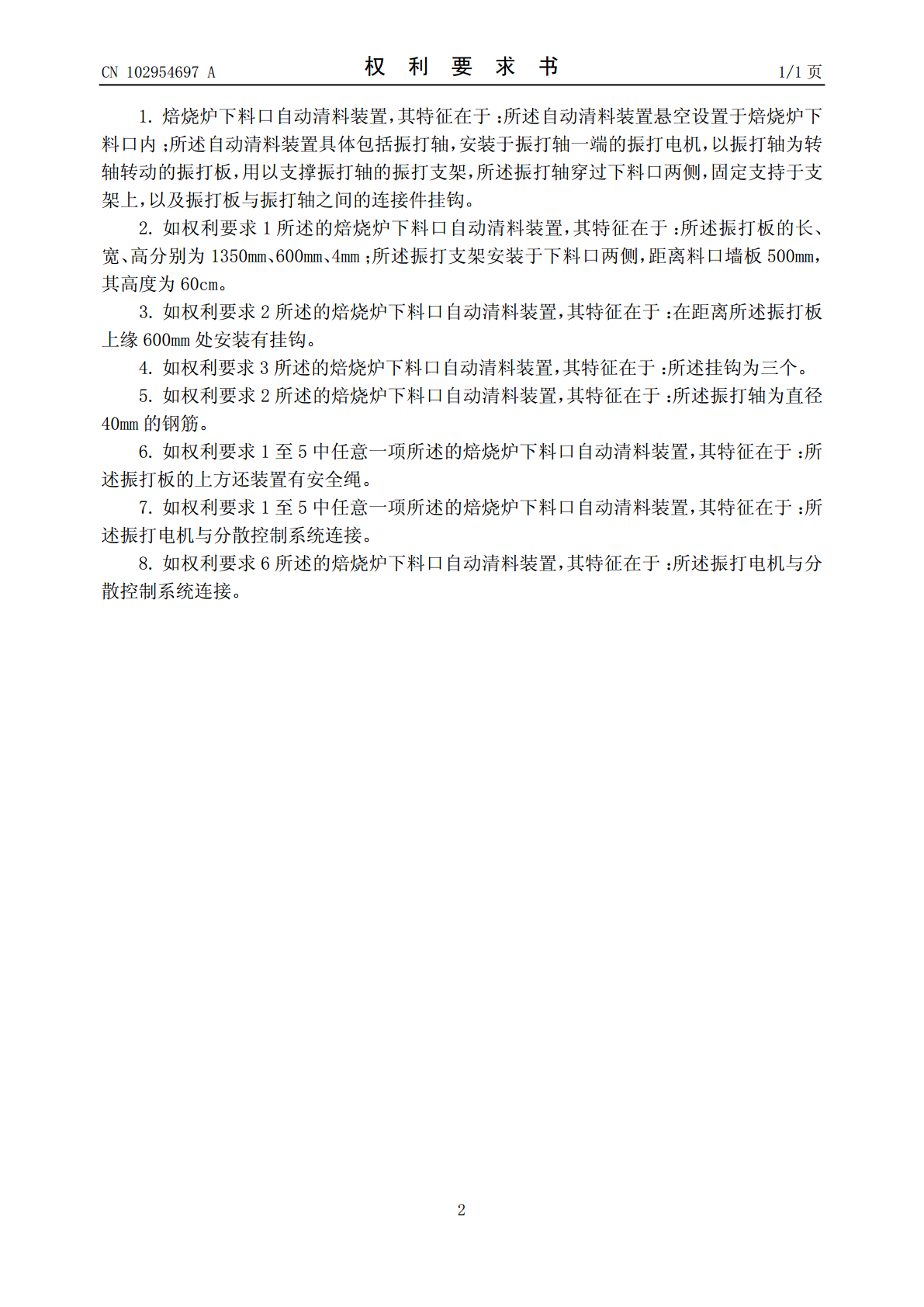

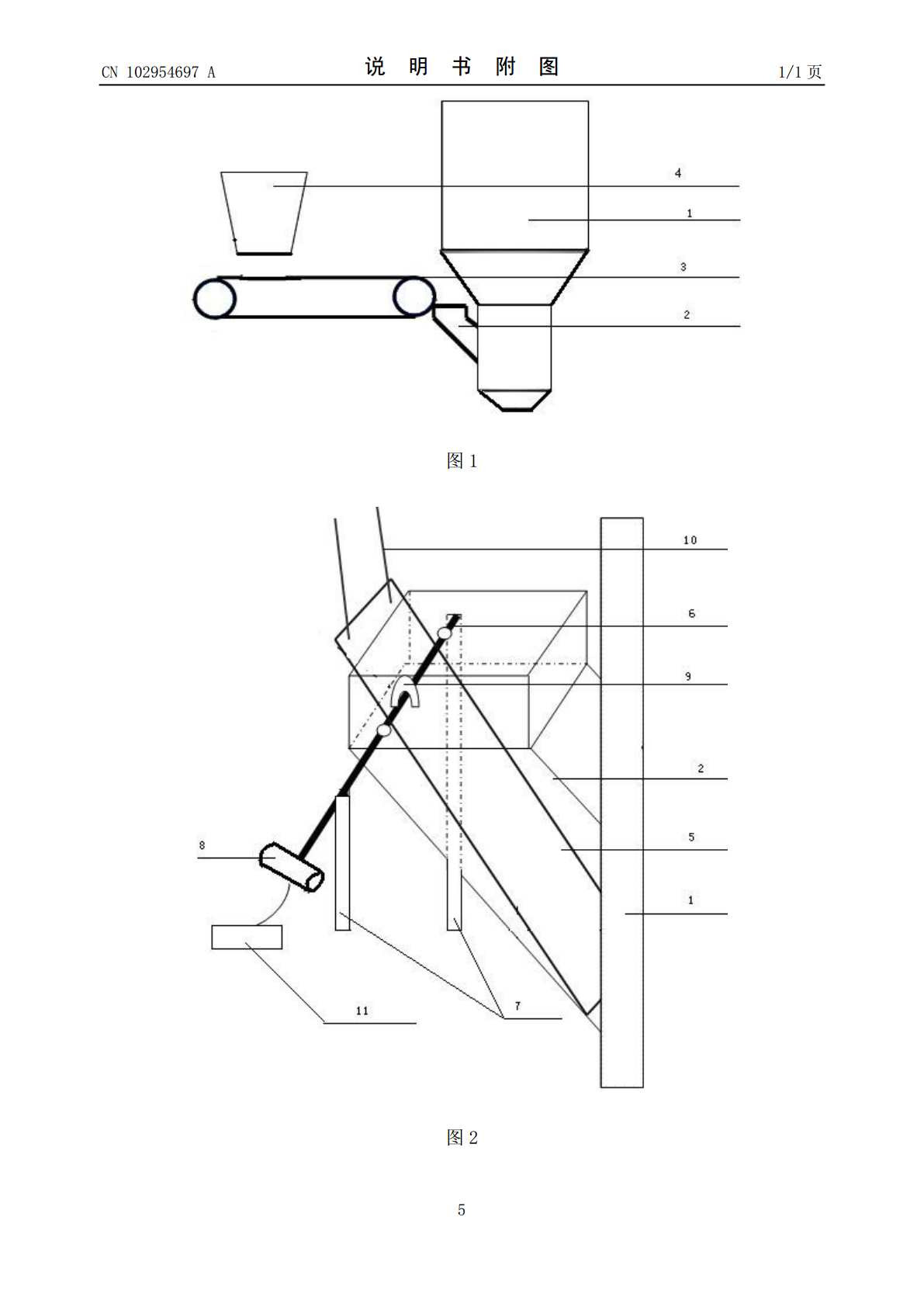

本发明涉及焙烧炉设备的下料口装置,针对目前焙烧炉下料口容易发生堵塞,不能均衡给矿,以及振打装置无法顺利应用于焙烧炉下料口的问题,公开了一种焙烧炉下料口自动清料装置,所述自动清料装置悬空设置于焙烧炉下料口内;所述自动清料装置具体包括振打轴,安装于振打轴一端的振打电机,以振打轴为转轴转动的振打板,用以支撑振打轴的振打支架,以及振打板与振打轴之间的连接件挂钩。实现了自动振打,彻底解决焙烧炉口积矿问题。

新型立式焙烧炉出料装置.pdf

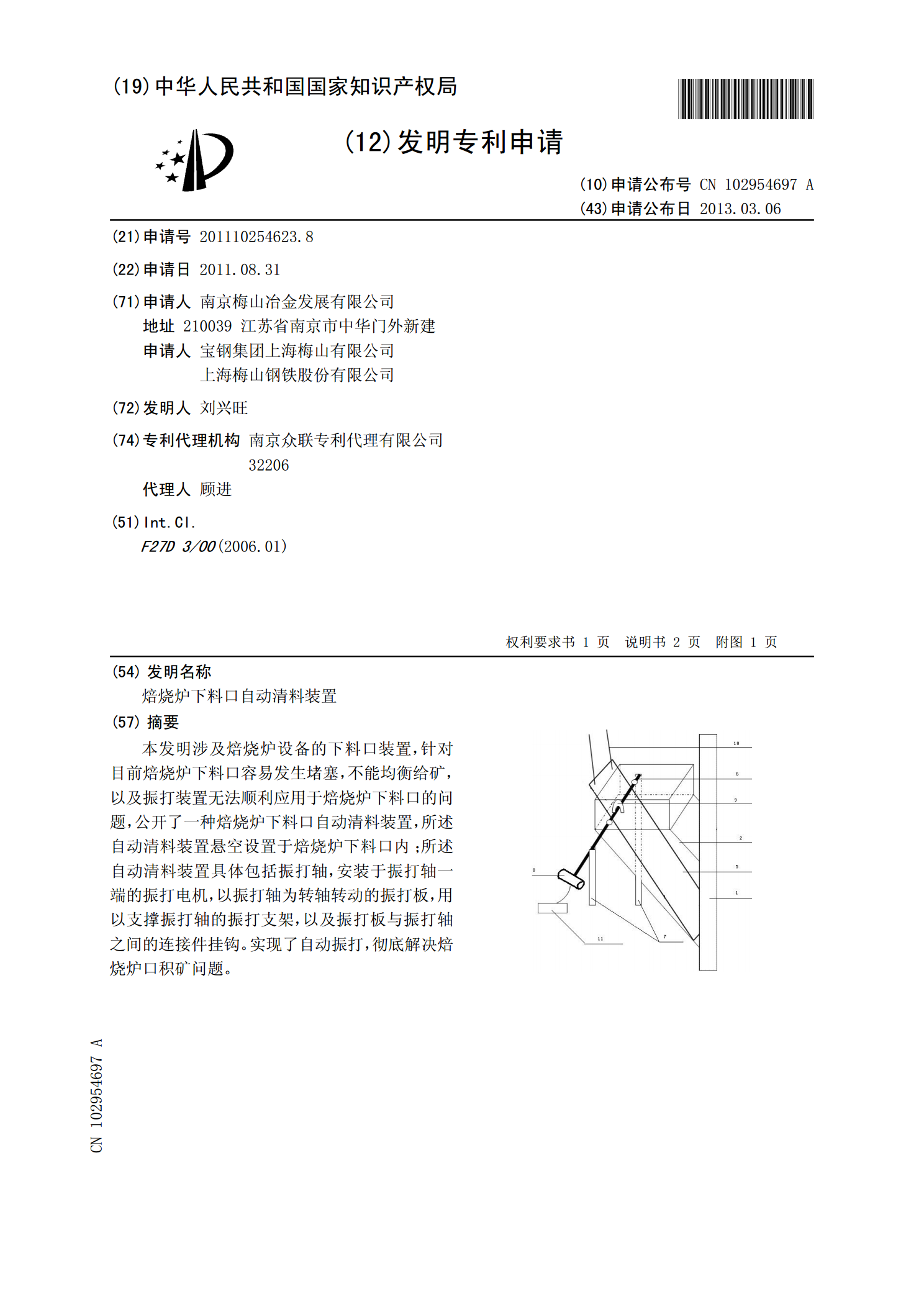

新型立式焙烧炉出料装置,所述出料装置设置于炉体下方,位于支脚内侧,出料装置包括设置于支脚上的灰仓支撑、架接于灰仓支撑上的灰仓、设置于灰仓底部的刮料装置、设置于灰仓下方的接料桶,灰仓底端一侧开设有出料孔,出料孔正对下方的接料桶,所述刮料装置包括灰仓底端中心外侧的传动装置、与传动装置连接的驱动轴,驱动轴伸入灰仓底端,驱动轴上套接有旋转桨叶,旋转桨叶端部设置有刮板。技术成熟,自动化水平高,安全可靠,确保不产生二次污染。

投料下料口导料调节装置.pdf

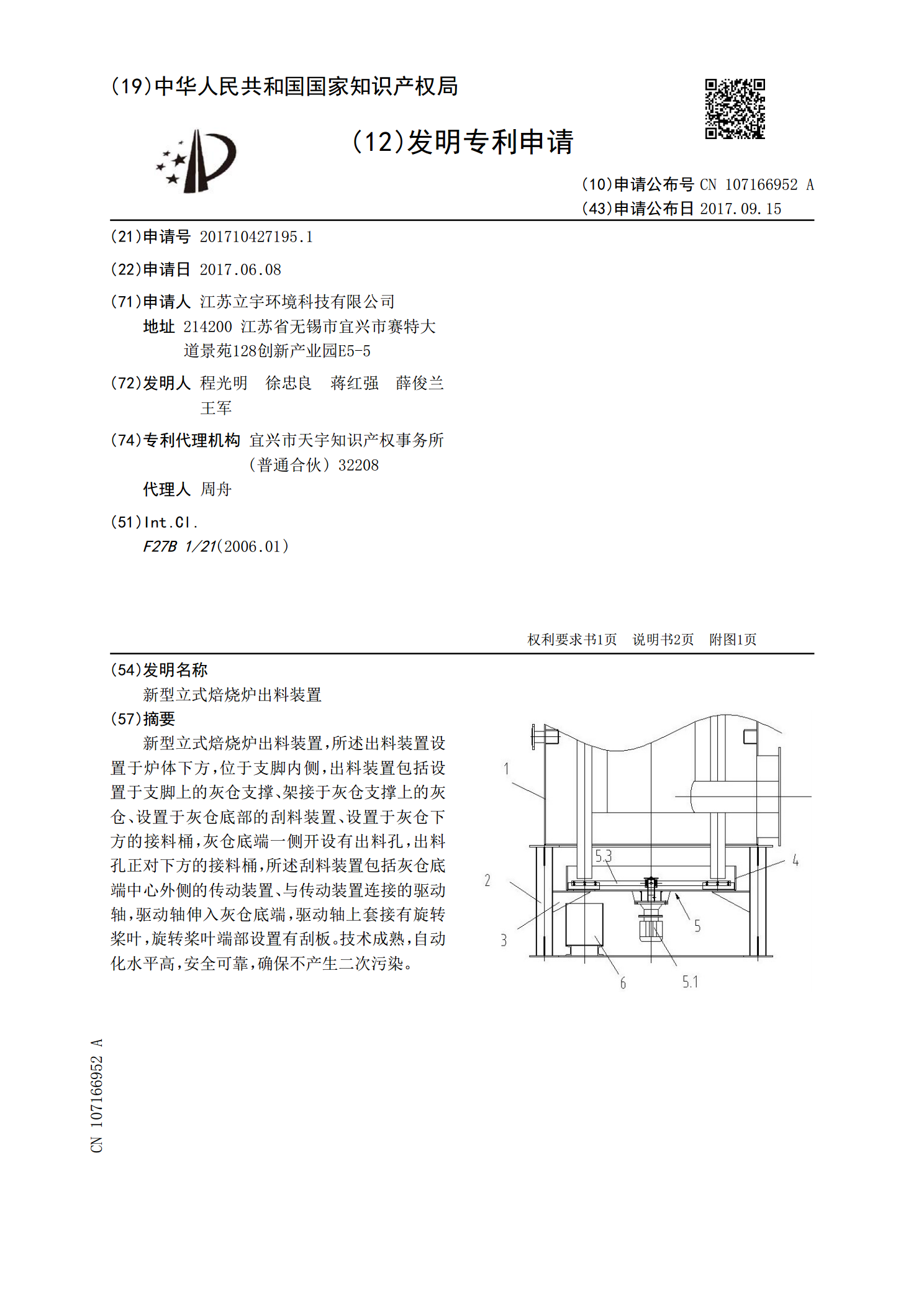

投料下料口导料调节装置,包括导料板、挡料板和两块导槽板,导料板和挡料板都由第一板、第二板和第三板组成,第一板的边缘与第二板的边缘铰接成合页状,第三板的边缘通过转轴铰接在第二板的中部;导槽板顶面开有若干个U型导槽,导槽板底部固定两根安装支腿;导槽板安装在去料输送带的支架上,导料板安装在来料输送带的支架上,挡料板安装在去料输送带的支架上,导料板和挡料板相互对称地分布在去料输送带两侧,导料板和挡料板的第三板置于导槽板的U型导槽内。本发明通过在来料输送带的出口设置导料板,同时在去料输送带的另一侧设置挡料板,将来料

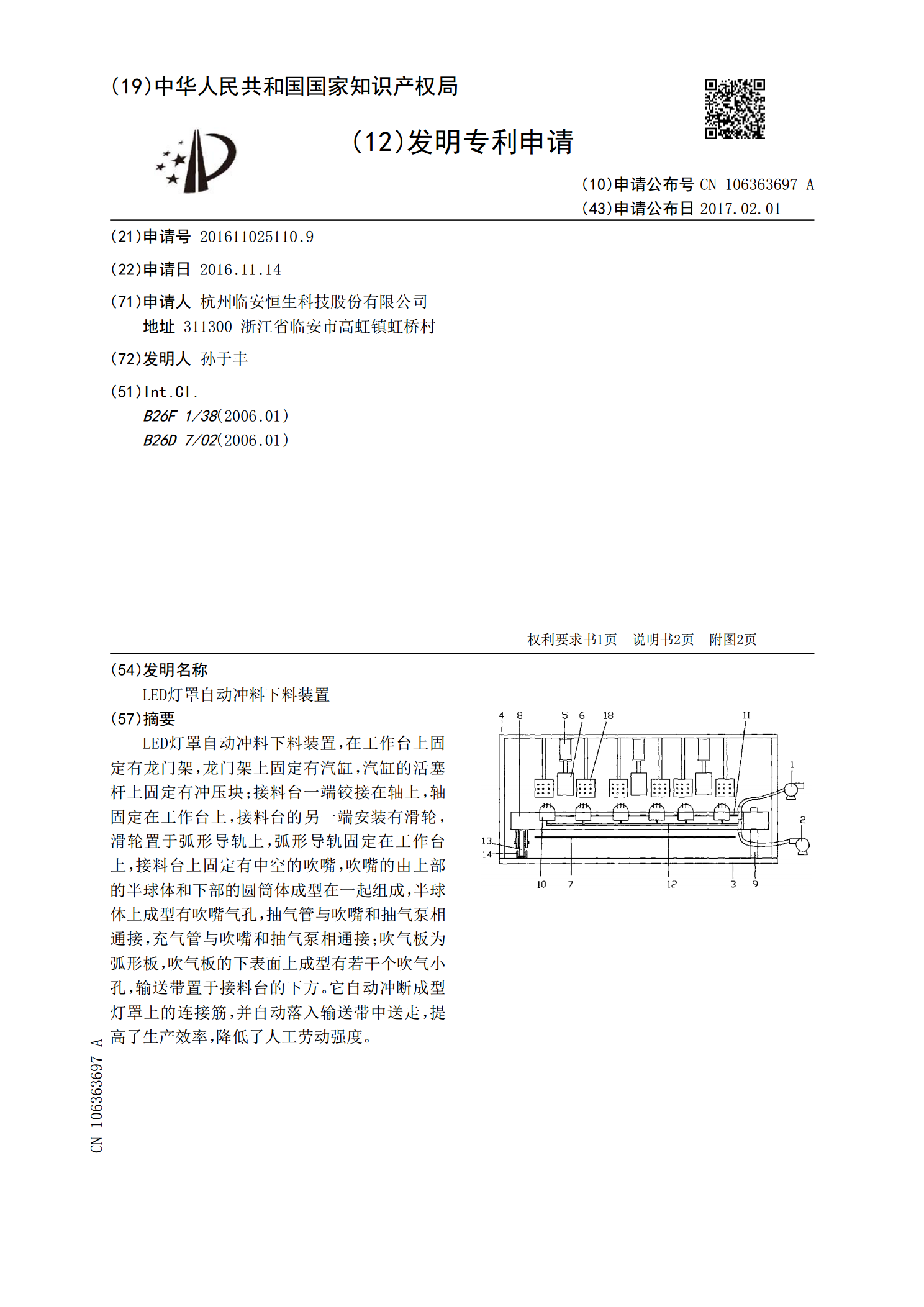

LED灯罩自动冲料下料装置.pdf

LED灯罩自动冲料下料装置,在工作台上固定有龙门架,龙门架上固定有汽缸,汽缸的活塞杆上固定有冲压块;接料台一端铰接在轴上,轴固定在工作台上,接料台的另一端安装有滑轮,滑轮置于弧形导轨上,弧形导轨固定在工作台上,接料台上固定有中空的吹嘴,吹嘴的由上部的半球体和下部的圆筒体成型在一起组成,半球体上成型有吹嘴气孔,抽气管与吹嘴和抽气泵相通接,充气管与吹嘴和抽气泵相通接;吹气板为弧形板,吹气板的下表面上成型有若干个吹气小孔,输送带置于接料台的下方。它自动冲断成型灯罩上的连接筋,并自动落入输送带中送走,提高了生产效

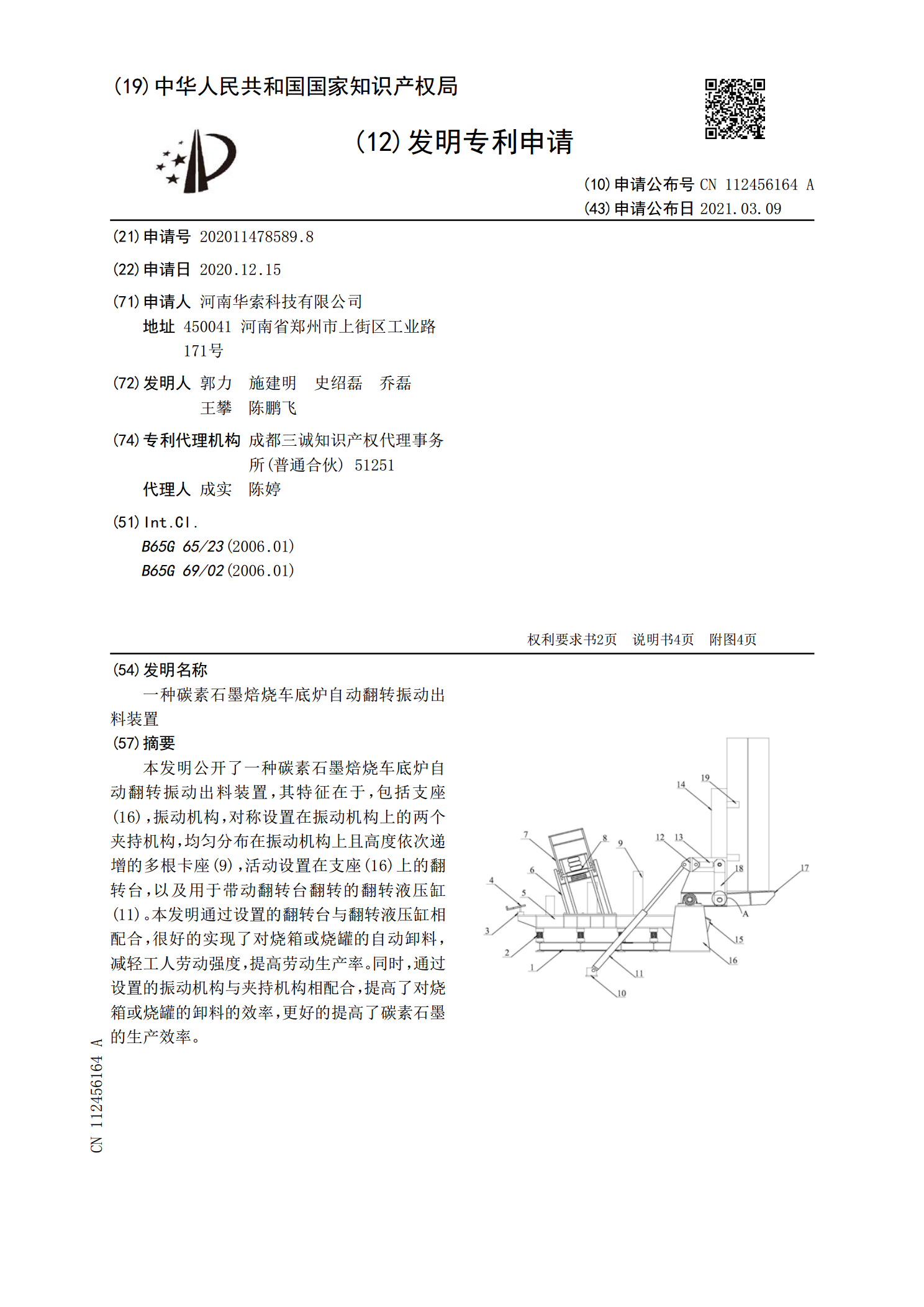

一种碳素石墨焙烧车底炉自动翻转振动出料装置.pdf

本发明公开了一种碳素石墨焙烧车底炉自动翻转振动出料装置,其特征在于,包括支座(16),振动机构,对称设置在振动机构上的两个夹持机构,均匀分布在振动机构上且高度依次递增的多根卡座(9),活动设置在支座(16)上的翻转台,以及用于带动翻转台翻转的翻转液压缸(11)。本发明通过设置的翻转台与翻转液压缸相配合,很好的实现了对烧箱或烧罐的自动卸料,减轻工人劳动强度,提高劳动生产率。同时,通过设置的振动机构与夹持机构相配合,提高了对烧箱或烧罐的卸料的效率,更好的提高了碳素石墨的生产效率。