自洁微晶玻璃镀膜方法.pdf

雨巷****碧易

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

自洁微晶玻璃镀膜方法.pdf

本发明涉及一种微晶玻璃的制备方法,具体为具有自洁功能的微晶玻璃镀膜方法,即自洁微晶玻璃镀膜方法,以高炉矿渣和正长石为原料制成微晶玻璃坯体,然后利用溶胶-凝胶的工艺制备出硅溶胶/聚四氟乙烯镀液,利用浸渍提拉法在微晶玻璃表面进行镀膜,最后通过热处理制成表面具有自洁净功能的微晶玻璃。本发明制备的微晶玻璃的主晶相是镁黄长石,聚四氟乙烯对硅溶胶有良好的修饰作用,自洁净微晶玻璃的接触角已达到120°,具有较强的疏水性。

一种自清洁免抛光微晶玻璃的制备方法.pdf

本发明公开了一种自清洁免抛光微晶玻璃的制备方法,属于微晶玻璃领域。提供了一种自清洁免抛光微晶玻璃的制备方法,本发明用尾矿渣、石英砂等为原料,先研磨成粉末放入刚玉坩埚,在高温下反应,反应过程中加入纳米二氧化钛粉末,之后降温,添加氧化铈粉末后再次升温反应,将得到的玻璃液倒入磨具中成型,将玻璃板进行退火处理,最后升温进行晶化处理,冷却后即得一种自清洁免抛光微晶玻璃,本发明由于在生产过程中添加了氧化铈抛光剂,减少了研磨、抛光两道工序,既提高产品质量又提高生产效率,而且加入纳米二氧化钛粉末,不仅使晶粒尺寸大小均匀,

表面微相处理法-在线自清洁玻璃镀膜新技术.docx

表面微相处理法-在线自清洁玻璃镀膜新技术表面微相处理法已获专利,是利用介相理论微相体概念而创立的玻璃镀膜方面的电子应用技术,属于固相体表面的一种镀膜方法。表面微相处理法不同于已有的气相沉积法、溅射法和溶胶凝胶法等镀膜方法,是基于固体表面反应物的形态而言的。这种反应物的形态,既不是固相也不是液相,而是一种介相体,它的分子簇准直径可以达到10微米以下。具有这种直径的微粒是浮在气流载体中,介于水滴的干雾和弥雾之间的形态。形象地说类似大自然界中弥散现象的云或森林中的雾,可使膜层用的反应物较易均匀的形成层流态,在较

一种幕墙用自清洁镀膜玻璃.pdf

本发明公开了一种幕墙用自清洁镀膜玻璃及其制备方法,所述玻璃基体自下而上依次设有过渡层、自清洁层;所述过渡层主要由硝酸银、单宁酸反应制得;所述自清洁层各组分原料包括:以重量计,抗紫外粒子6?8份、共聚物10?20份、聚氨酯丙烯酸酯10?15份、去离子水20?30份、粘附剂1?3份、消泡剂0.5?1份、流平剂1?2份;所述抗紫外粒子主要由硝酸锌、氧氯化锆、十六烷基三甲基溴化铵、咖啡酸、四氢呋喃反应制得;所述共聚物主要由五氟苯乙烯、甲基丙烯酸甲酯、引发剂反应制得。本申请工艺设计合理,操作简单,制备得到的镀膜玻璃

节能环保微晶玻璃生产方法及微晶玻璃熔窑.pdf

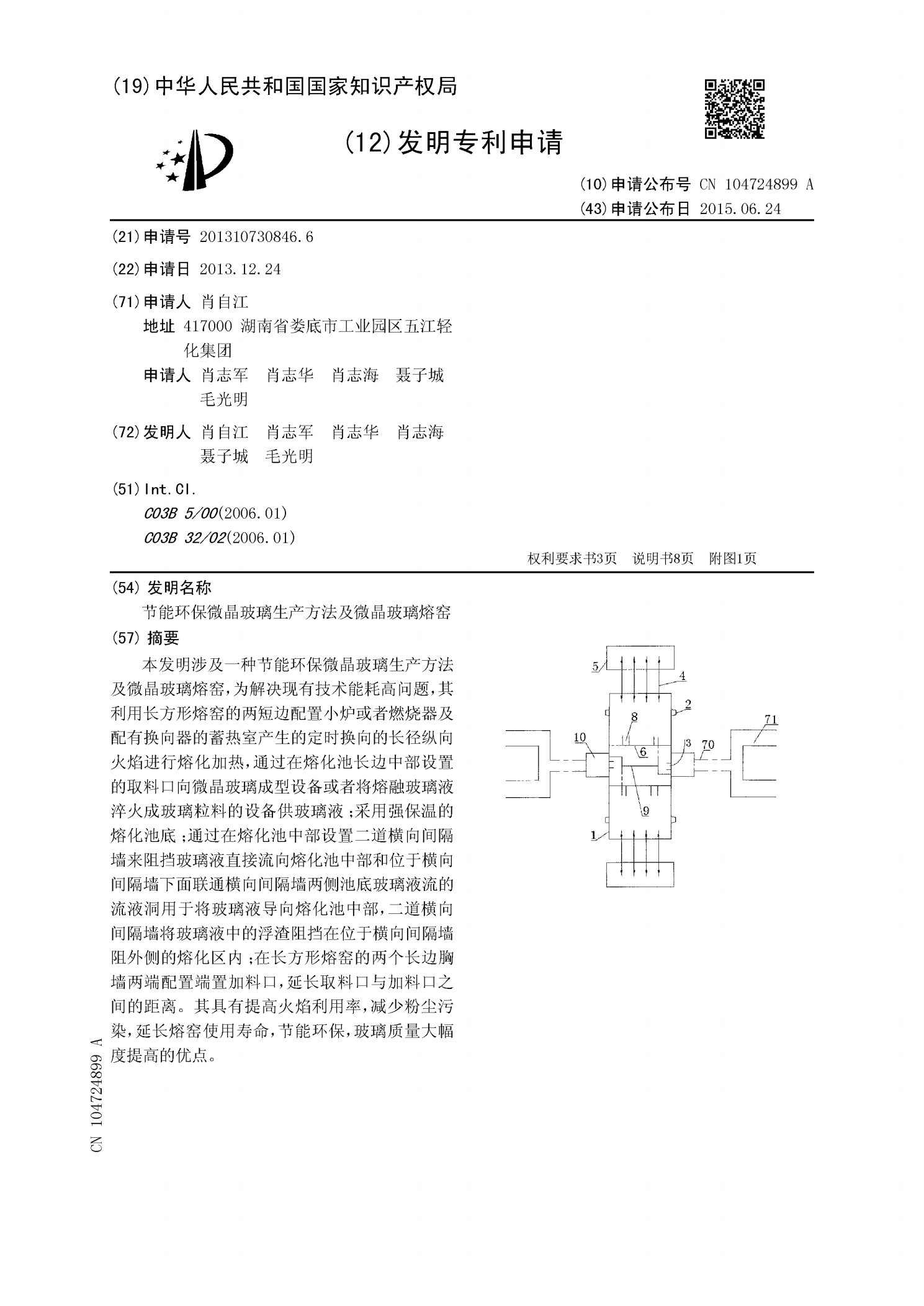

本发明涉及一种节能环保微晶玻璃生产方法及微晶玻璃熔窑,为解决现有技术能耗高问题,其利用长方形熔窑的两短边配置小炉或者燃烧器及配有换向器的蓄热室产生的定时换向的长径纵向火焰进行熔化加热,通过在熔化池长边中部设置的取料口向微晶玻璃成型设备或者将熔融玻璃液淬火成玻璃粒料的设备供玻璃液;采用强保温的熔化池底;通过在熔化池中部设置二道横向间隔墙来阻挡玻璃液直接流向熔化池中部和位于横向间隔墙下面联通横向间隔墙两侧池底玻璃液流的流液洞用于将玻璃液导向熔化池中部,二道横向间隔墙将玻璃液中的浮渣阻挡在位于横向间隔墙阻外侧的