回收液态高炉渣高温显热的装置及方法.pdf

秋花****姐姐

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

回收液态高炉渣高温显热的装置及方法.pdf

本发明涉及钢铁工业余热余能回收技术领域,特别涉及一种回收液态高炉渣高温显热的装置及方法;利用液态高炉渣的高温显热进行CH4-H2O-CO2重整反应生产甲醇,冷却后的高炉渣用于生产水泥。本发明通过干式粒化、显热回收和能量转换三个过程,高效、经济、环保、节能地利用了液态高炉渣的高温余热资源,而且处理后的高炉渣可满足制造水泥的要求,生产的甲醇属于应用广泛的高附加值产品,符合未来“甲醇经济”发展需要。

一种液态高炉渣的显热回收利用方法及装置.pdf

本发明公开一种液态高炉渣的显热回收利用方法及装置,它是利用转鼓转动将液态高炉渣压制成薄膜,将液态高炉渣的热量传递给转鼓内的甲烷-水蒸气化学反应生成氢气,同时利用相变材料储能,使其在高炉间歇阶段利用相变材料储存的能量使甲烷-水蒸气混合气体化学反应生成氢气,生成的高温氢气和二氧化碳与换热器产生热交换,连续转化为蒸汽,实现了液态高炉渣显热的高效利用;采用甲烷重整制氢的间接热回收方式,实现回收介质的洁净度较高,有利于能源的二次使用和交换。通过重整反应吸热和相变材料储能的方式,达到了使渣成为非晶玻璃相的条件,玻璃化

熔融炉渣显热回收方法及装置.pdf

本发明属于余热回收技术领域,具体涉及的是熔融炉渣显热回收方法及装置,其特征在于,熔融炉渣集中至中间稳流包,在粒化器内进行粒化和热量一次回收,再经过沉降器组进行热量二次回收,回收的热量发电,其实现的步骤如下:渣罐将熔融炉渣运输至中间稳流包,通过水口将其引入粒化器下部,粒化枪射出气流对熔渣进行粒化,熔渣颗粒降温至700~900℃,形成1~5mm的颗粒,完成第一次热量交换;炉渣颗粒与一次热空气被吸至沉降器组,颗粒温度降至100~200℃,随皮带机运出,同时二次冷空气与颗粒反向运行并与一次热空气混合形成三次热空气

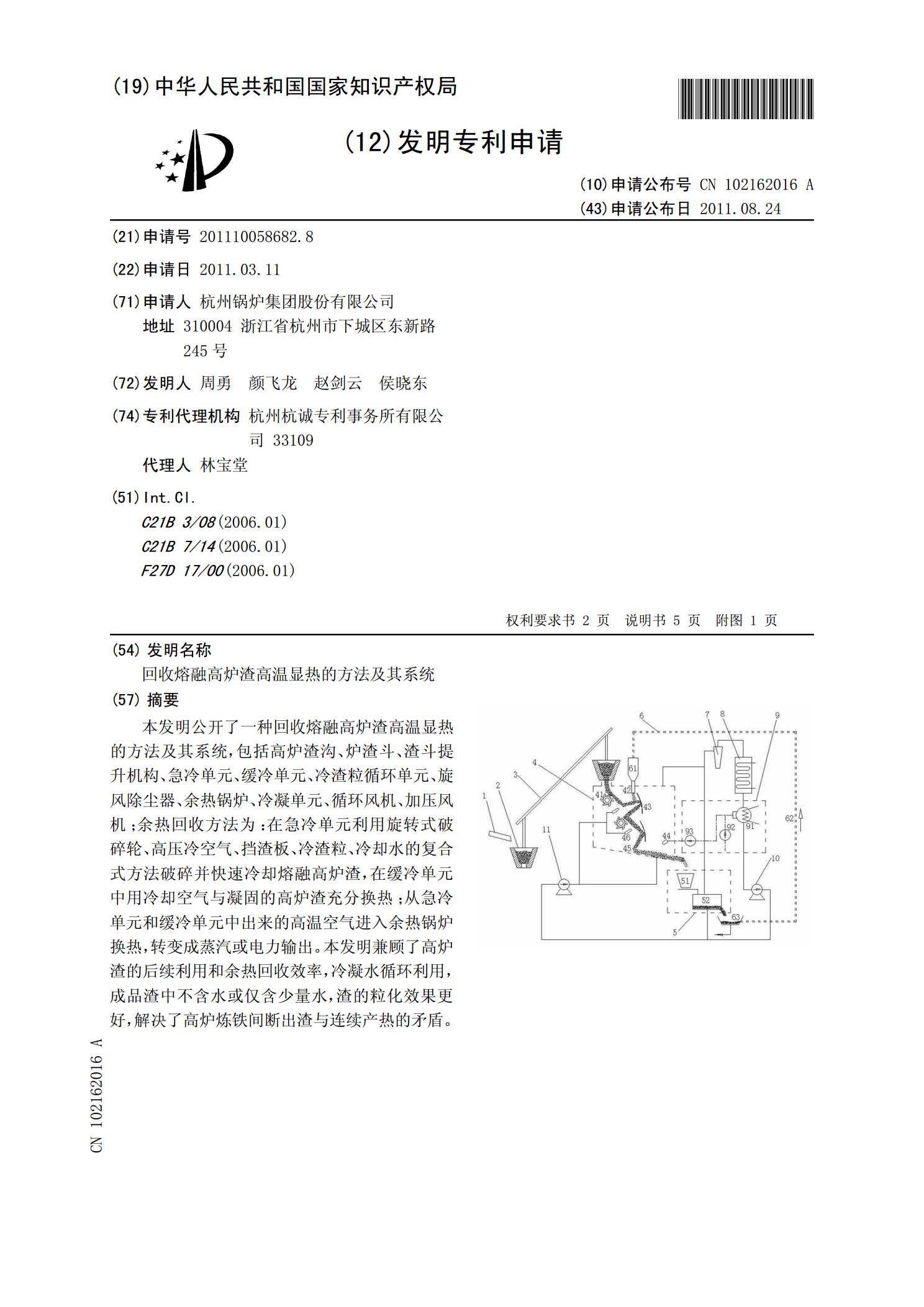

回收熔融高炉渣高温显热的方法及其系统.pdf

本发明公开了一种回收熔融高炉渣高温显热的方法及其系统,包括高炉渣沟、炉渣斗、渣斗提升机构、急冷单元、缓冷单元、冷渣粒循环单元、旋风除尘器、余热锅炉、冷凝单元、循环风机、加压风机;余热回收方法为:在急冷单元利用旋转式破碎轮、高压冷空气、挡渣板、冷渣粒、冷却水的复合式方法破碎并快速冷却熔融高炉渣,在缓冷单元中用冷却空气与凝固的高炉渣充分换热;从急冷单元和缓冷单元中出来的高温空气进入余热锅炉换热,转变成蒸汽或电力输出。本发明兼顾了高炉渣的后续利用和余热回收效率,冷凝水循环利用,成品渣中不含水或仅含少量水,渣的粒

一种高炉渣显热的回收装置及方法.pdf

本发明涉及一种高炉渣显热的回收装置及方法,包括:气化炉、螺旋蒸汽器、水雾化喷头和螺旋换热器,所述气化炉设有第一进料口和第二进料口,所述第一进料口用于煤炭进入气化炉,所述第二进料口与所述螺旋蒸汽器的出料口连接;所述水雾化喷头设置于所述气化炉的内炉顶处;所述螺旋换热器与位于所述气化炉底部的出料口连接,将反应后的煤块和高炉渣进行换热。本发明实现了高炉渣显热的梯级利用,利用高温显热生产蒸汽和煤气,利用低温显热生产热水,充分利用了高炉渣中的显热资源;本发明使用了煤块与高炉渣进行还原反应,煤块即作为气化碳源又作为还原