辊锻模具堆焊制造修复工艺.pdf

是你****盟主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

辊锻模具堆焊制造修复工艺.pdf

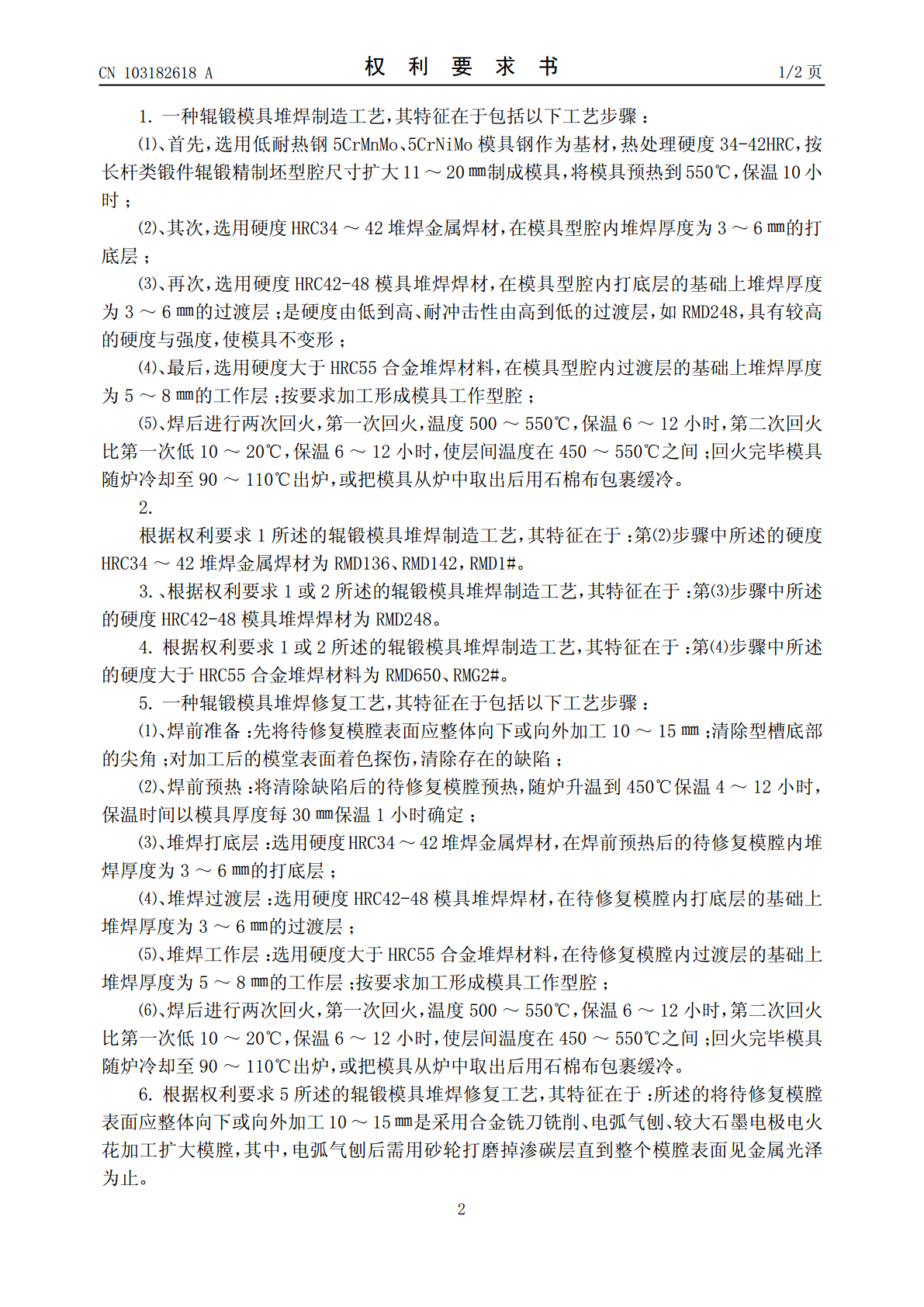

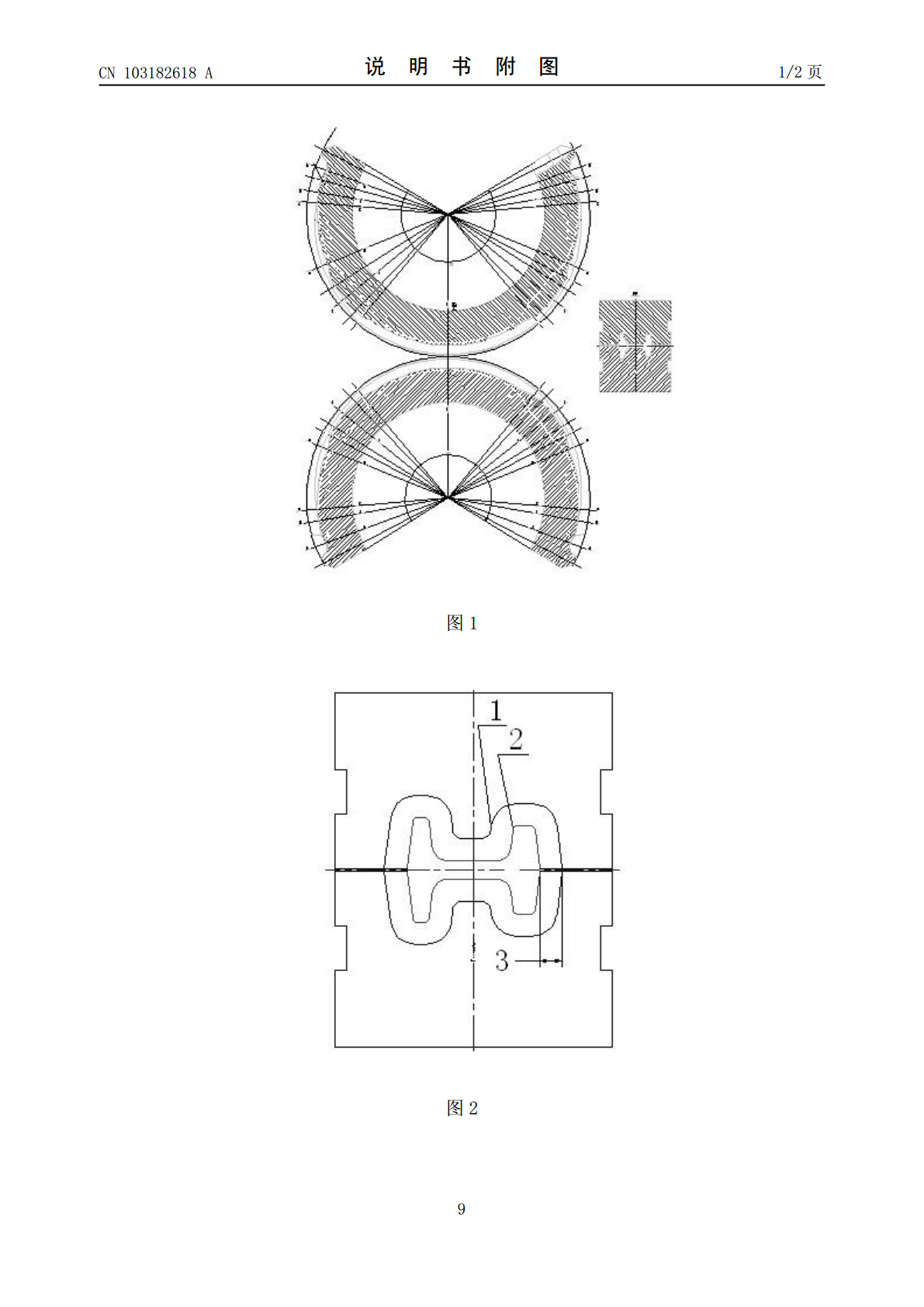

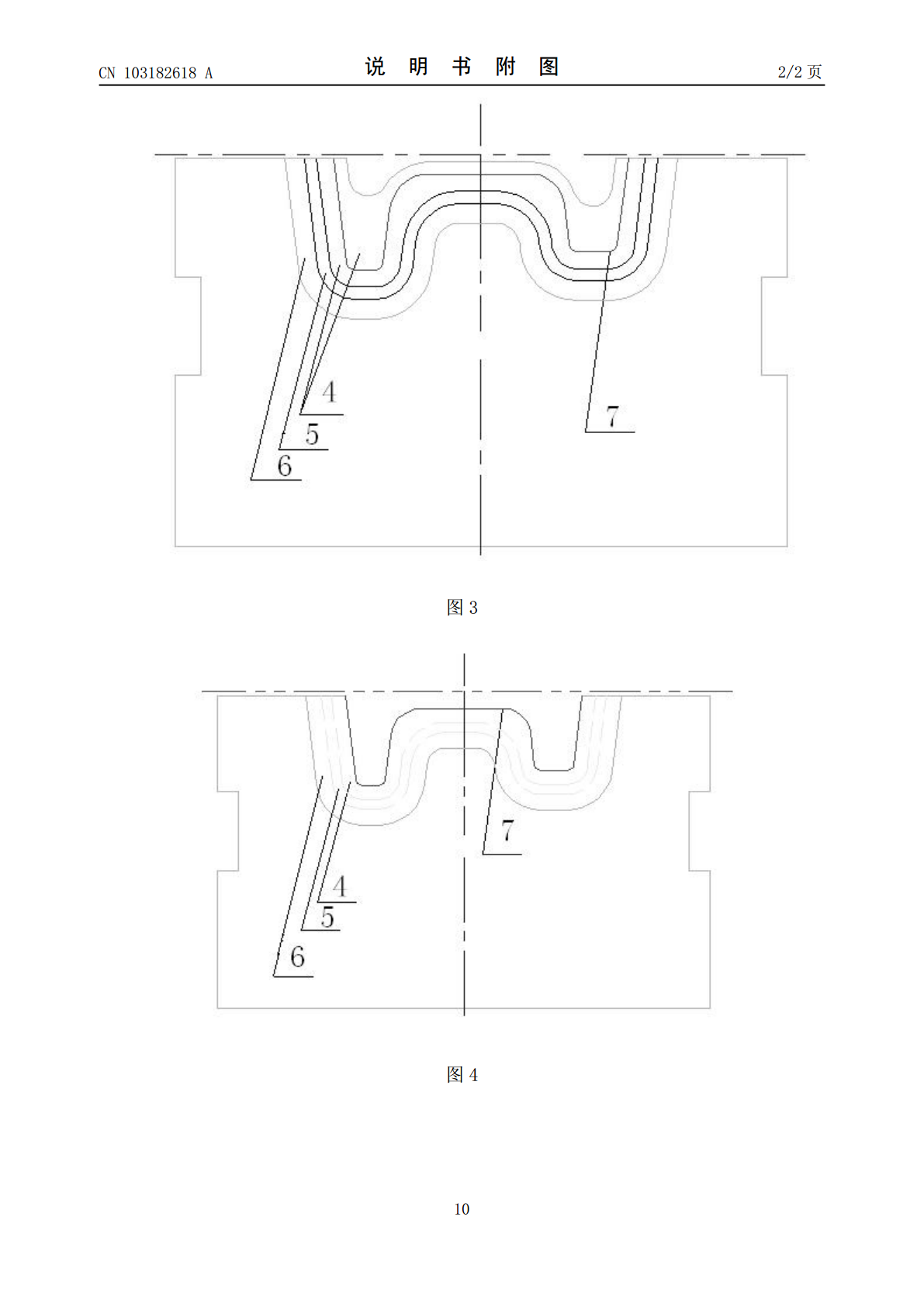

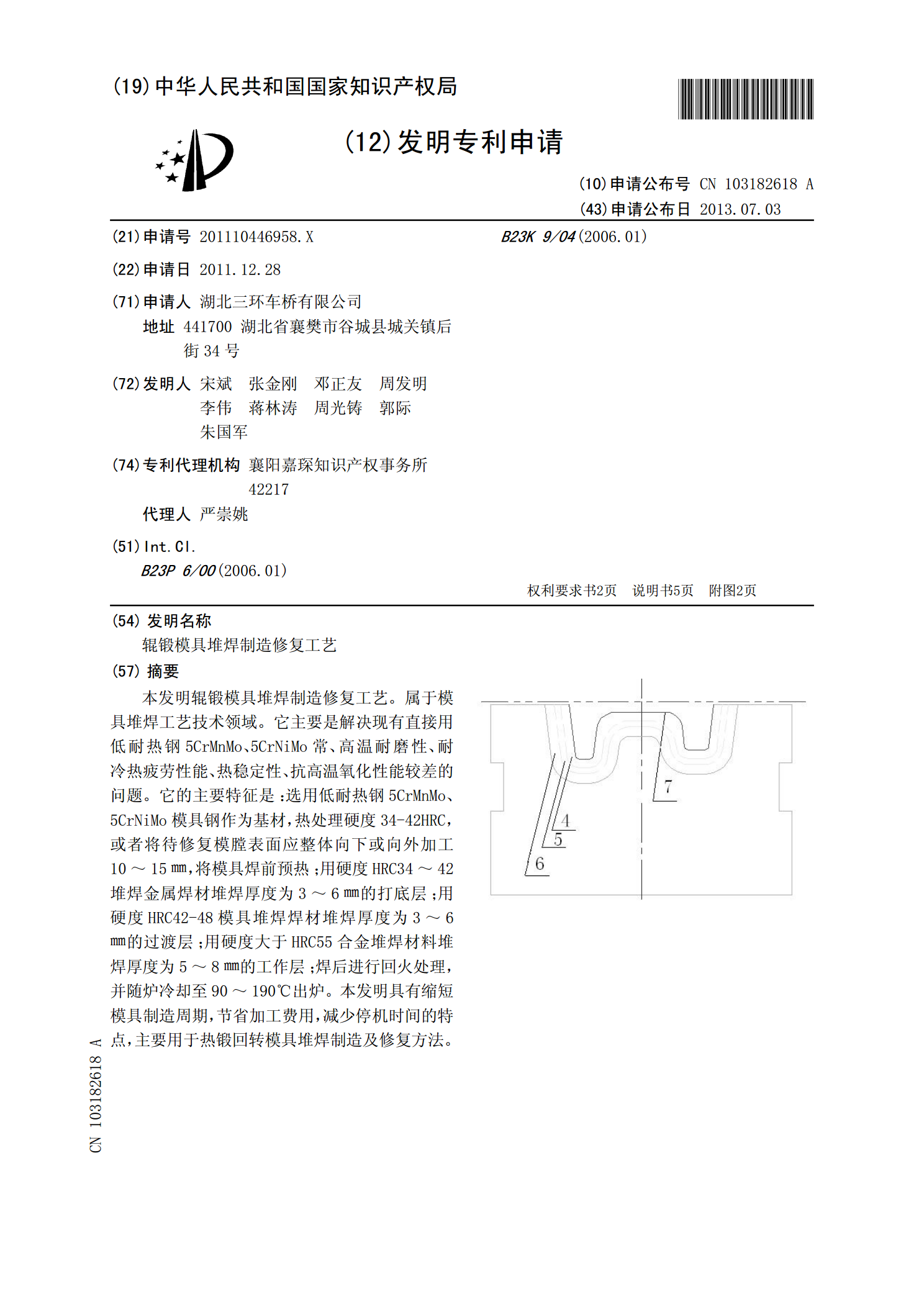

本发明辊锻模具堆焊制造修复工艺。属于模具堆焊工艺技术领域。它主要是解决现有直接用低耐热钢5CrMnMo、5CrNiMo常、高温耐磨性、耐冷热疲劳性能、热稳定性、抗高温氧化性能较差的问题。它的主要特征是:选用低耐热钢5CrMnMo、5CrNiMo模具钢作为基材,热处理硬度34-42HRC,或者将待修复模膛表面应整体向下或向外加工10~15㎜,将模具焊前预热;用硬度HRC34~42堆焊金属焊材堆焊厚度为3~6㎜的打底层;用硬度HRC42-48模具堆焊焊材堆焊厚度为3~6㎜的过渡层;用硬度大于HRC55合金堆焊

辊锻模具堆焊修复技术.docx

辊锻模具堆焊修复技术辊锻模具是一种用于辊锻工艺的重要工具,其在生产过程中承受高温、高压、高应力的作用,因此容易出现磨损、破裂等问题。堆焊修复技术作为一种常用的修复方法,具有简便、经济、高效的特点,在辊锻模具的维护和修复中得到广泛应用。一、辊锻模具堆焊修复技术的原理与工艺辊锻模具的破损主要包括磨损、裂纹等问题,堆焊修复技术的原理是通过在破损部位进行堆焊,使其恢复原有的形状和功能。堆焊修复技术主要有手工堆焊和自动化堆焊两种形式,根据具体情况选择合适的堆焊方法。手工堆焊主要包括预热、清洁、堆焊和后处理四个步骤。

连铸辊的堆焊修复工艺.docx

连铸辊的堆焊修复工艺连铸辊在钢铁生产中起着至关重要的作用,其质量直接影响着连铸机的稳定运行和产品质量。然而,由于长期高温、高压和重负荷等恶劣工况的影响,连铸辊往往会出现磨损、裂纹和变形等问题,需要进行修复。堆焊修复工艺是一种常用的连铸辊修复方法,本文将详细介绍连铸辊堆焊修复工艺及其相关内容。一、连铸辊的堆焊修复工艺概述连铸辊堆焊修复工艺是指利用焊接技术,在已损部位或磨损较大的区域上进行修复堆焊,以恢复其原有形状和尺寸,并提高其耐磨性和抗裂性能。该工艺一般包括以下几个步骤:预处理、准备工作、选材和焊接、后处

轧机支撑辊堆焊修复工艺.docx

轧机支撑辊堆焊修复工艺标题:轧机支撑辊堆焊修复工艺摘要:轧机支撑辊作为关键设备之一,在冶金、矿业、轻工、能源等行业具有广泛应用。然而,长时间的使用和高强度的工作环境会导致支撑辊表面磨损、龟裂等问题,严重影响生产效率和产品质量。针对这一问题,堆焊修复工艺成为保障轧机支撑辊运行稳定的重要手段。本文将系统阐述轧机支撑辊堆焊修复工艺的研究背景、局限性,介绍常见的堆焊修复工艺,提出优化改进的建议,并展望未来可能的发展方向。一、引言1.背景2.目的与意义3.研究方法二、轧机支撑辊堆焊修复工艺的研究进展1.支撑辊表面磨

辊压机辊子的在线堆焊修复及工艺的调整.docx

辊压机辊子的在线堆焊修复及工艺的调整辊压机辊子的在线堆焊修复及工艺的调整随着工业生产的发展,在模压加工中,辊压机是使用得最广泛的设备之一。辊子在辊压机的生产中承担了极为重要的作用。但是,由于辊子一直处于高温高压、频繁摩擦的环境下,无论是钢轧机、铁路车辆还是造纸设备等,都难以避免辊子的磨损和损坏。为了保障生产线的高效稳定运行,需要对辊子进行维护修复工作。本文就辊压机辊子的在线堆焊修复及工艺的调整进行详细阐述。一、辊子的损坏形式辊子在工作中常见的损坏形式包括磨损、裂纹、断裂等,其中磨损是最为常见和严重的损坏形