一种制备准单晶硅的铸锭炉及制备准单晶硅的方法.pdf

Ja****20

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种制备准单晶硅的铸锭炉及制备准单晶硅的方法.pdf

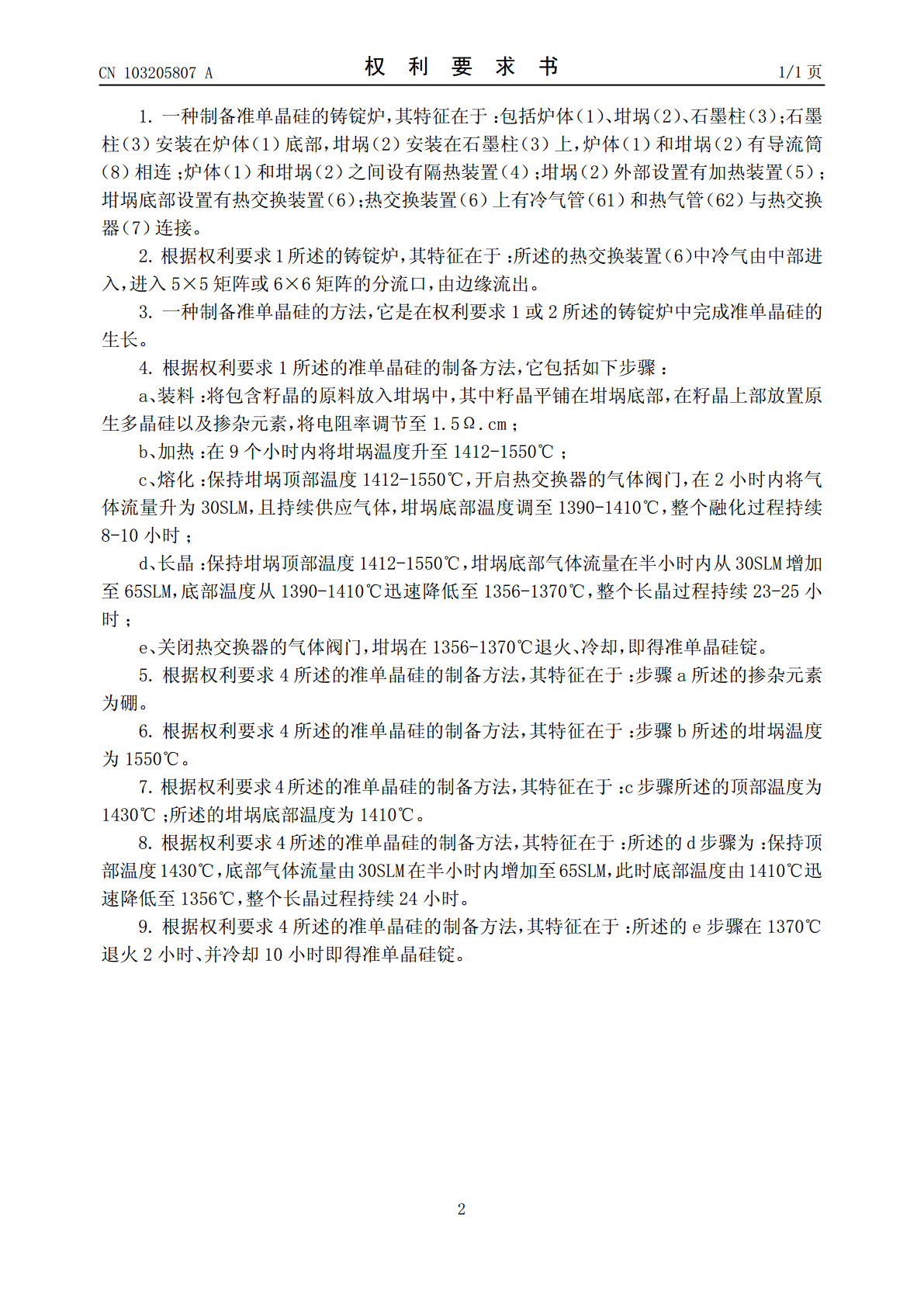

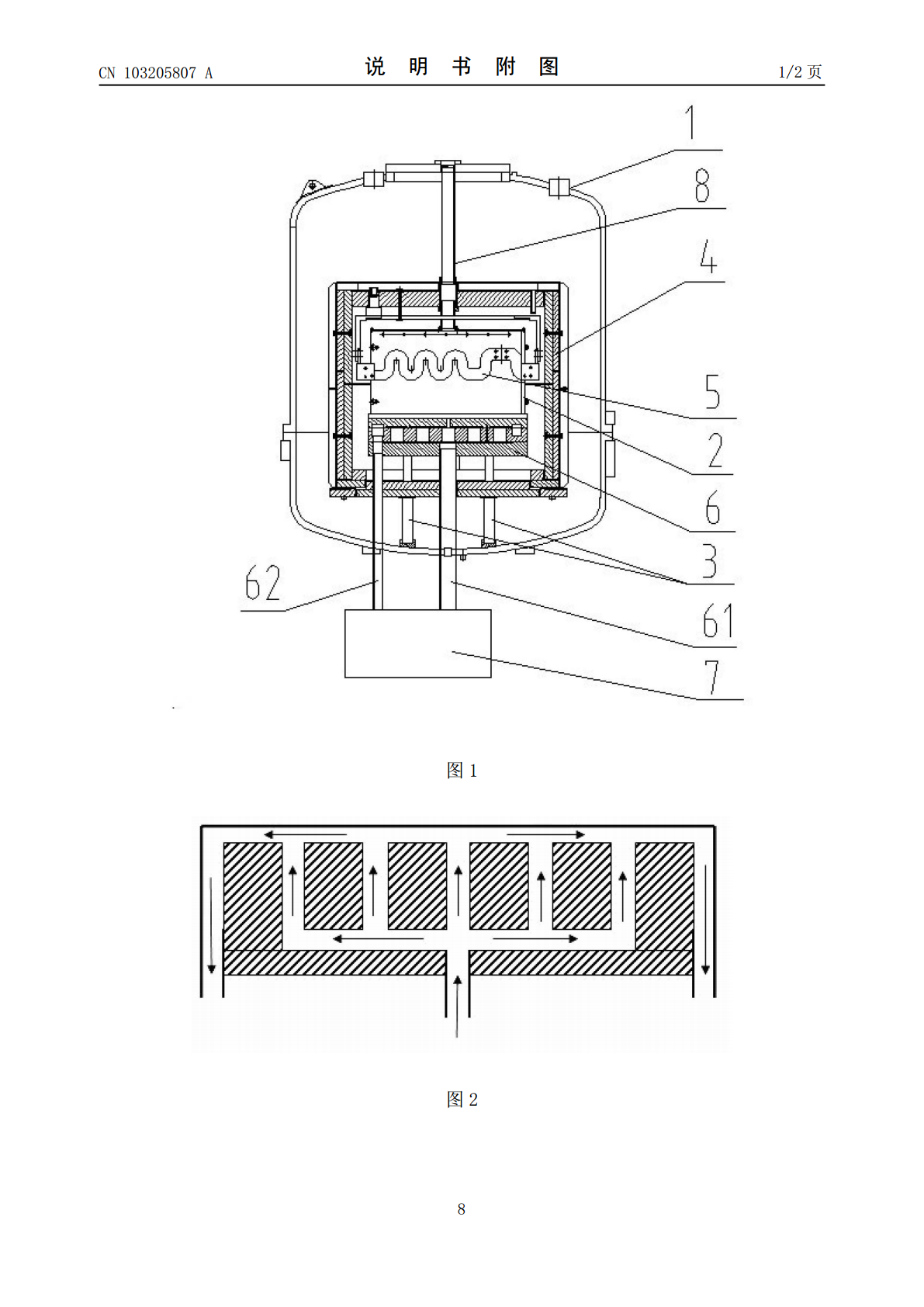

本发明提供了一种制备准单晶硅的铸锭炉。本发明还提供了一种准单晶硅的制备方法,它是在准单晶铸锭炉中完成准单晶硅的生长,采用热交换装置,利用气体换热,控制温度、调节固液界面,生长准单晶。本发明通过使用特殊的热交换装置,用气体换热的方式替代传统的隔热笼换热方式,能精确控制籽晶温度,解决了固液界面不平坦的问题,提高准单晶比例以及提升硅料利用率。

铸锭单晶炉和铸锭单晶硅的制备方法.pdf

本发明公开了一种铸锭单晶炉和铸锭单晶硅的制备方法。包括炉体,所述炉体顶部设置有第一开口,所述第一开口中设置有进气装置;所述炉体内设置有隔热笼,所述隔热笼内设有热交换台,所述热交换台上设置有底板,所述底板设置在所述石英坩埚底部,所述底板与围设在所述石英坩埚外侧的护板相连,所述隔热笼内还设有侧边加热器,所述侧边加热器设置在所述护板外侧,所述护板上设置有盖板;所述炉体底部设有第二开口,所述第二开口内设置有旋转轴,所述旋转轴与所述热交换台相固定,所述旋转轴与所述炉体外的旋转驱动装置连接,其中,所述护板包含四块首尾

一种用于单晶硅制备的单晶炉及单晶硅的制备方法.pdf

本申请实施例涉及太阳能单晶硅制造领域,特别涉及一种用于单晶硅制备的单晶炉,单晶炉可在第一工作状态与第二工作状态之间转换,其中,当单晶炉在第一工作状态与第二工作状态之间转换时,第一保温筒相对于第二保温筒移动;当单晶炉处于第一工作状态时,第二保温筒的侧壁盖合第一开口、以将反应腔室与单晶炉的外部隔断;当单晶炉处于第二工作状态时,第二保温筒露出第一开口、以使反应腔室经由第一开口连通至单晶炉的外部。本申请实施例还提供一种单晶硅的制备方法。本申请实施例提供的用于单晶硅制备的单晶炉及单晶硅的制备方法,可简化将单晶炉内的

一种具有防爆泄压结构的准单晶硅铸锭炉.pdf

本发明公开了一种具有防爆泄压结构的准单晶硅铸锭炉,包括顶板、炉体、进料口、减震机构、冷却机构、单片机控制器、第一支撑柱、压力表、承接壁、卡箍、测温点和余热回收机构,卡箍的左侧外壁衔接有承接壁,且承接壁的左侧外壁固定有炉体,炉体的顶端外壁中部开设有进料口,且炉体的底端设置有测温点,第一支撑柱的底端外壁安置有减震机构,顶板的顶端中部设置有单片机控制器,且单片机控制器的右侧外壁安装有冷却机构,所述炉体设置有进水口和出水口,所述出水口连接有过滤箱,所述过滤箱连接有余热回收机构;本发明能够有效的完成对排出气体的处理

准单晶硅铸锭技术的成本分析.docx

准单晶硅铸锭技术的成本分析Title:CostAnalysisofMonocrystallineSiliconIngotCastingTechnologyIntroduction:Monocrystallinesilicon,alsoknownassinglecrystalsilicon,hasbecomethemostwidelyusedmaterialfortheproductionofsolarcells,integratedcircuits,andotherelectronicdevicesdue