一种A380压铸铝合金高温退火工艺.pdf

依波****bc

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种A380压铸铝合金高温退火工艺.pdf

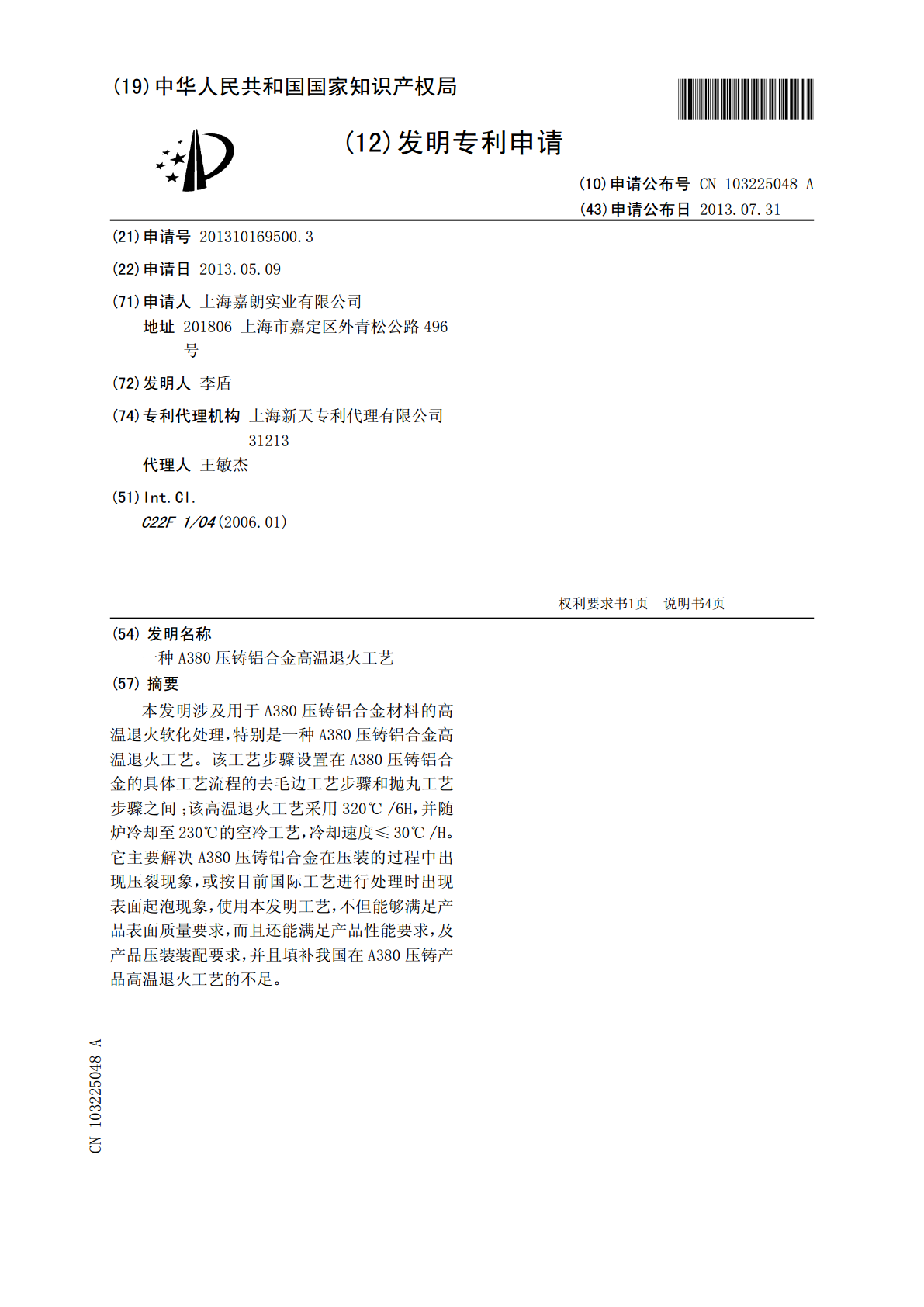

本发明涉及用于A380压铸铝合金材料的高温退火软化处理,特别是一种A380压铸铝合金高温退火工艺。该工艺步骤设置在A380压铸铝合金的具体工艺流程的去毛边工艺步骤和抛丸工艺步骤之间;该高温退火工艺采用320℃/6H,并随炉冷却至230℃的空冷工艺,冷却速度≤30℃/H。它主要解决A380压铸铝合金在压装的过程中出现压裂现象,或按目前国际工艺进行处理时出现表面起泡现象,使用本发明工艺,不但能够满足产品表面质量要求,而且还能满足产品性能要求,及产品压装装配要求,并且填补我国在A380压铸产品高温退火工艺的不足

A380铝合金半固态流变压铸工艺研究的中期报告.docx

A380铝合金半固态流变压铸工艺研究的中期报告本研究旨在探索A380铝合金半固态流变压铸工艺的可行性和优化方法。中期报告如下:一、实验方法1.材料选择:选用A380铝合金作为研究对象。2.材料预处理:以圆柱状铝合金坯料为原料,经过预加热、变形和淬火处理后得到半固态铝合金坯料。3.压铸实验:在数控压铸机上进行压铸实验,控制半固态铝合金的温度和压力,观察压铸件的成型情况。4.性能测试:对压铸件进行力学性能测试、金相组织分析和显微组织观察。二、中期实验结果1.压铸件成型良好:通过调整半固态铝合金的温度和压力,能

一种高温金属退火工艺.pdf

本发明公开了一种高温金属退火工艺,包括以下步骤:(1)对高温退火炉进行预热,根据不同材质进行选择温度,温度范围位于390℃至410℃之间,(2)高温退火炉开始循环吹风系统的工作,(3)将金属片放置在高温退火炉内部的行吊上,将金属片进行在高温退火炉内部进行上料,且将高温退火进行密封,(4)高温退火炉的加热系统开始工作,高温退火炉加热温度根据不同材质的金属进行选择。通过期间氧气检测仪,通过抽气泵进行抽气取样和抽出多余氧气,通过氧气产生电解液反应进行补充氧气,通过氢气检测仪进行检测氢气含量,通过抽气泵抽出多余氢

一种铝合金压铸工艺.pdf

本发明提供了一种铝合金压铸工艺,包括以下步骤:S1、熔炼:将铝合金材料得到熔清,然后进行精炼、除气,撇去浮渣,静置炉体得到铝合金溶体;S2、模具处理:固定模具并预热保温1小时;S3、压铸:将铝合金熔体降温后压入预热后的模具型腔中;S4、冷却脱模:待铝合金溶体充满模具型腔后,向模具外侧相应的施加冷却介质,使模具逐渐冷却,然后脱模得到压铸件;S5、清洗:对冷却脱模后的压铸件表面进行清洗;S6、固溶、淬火:将清洗后的压铸件经过冷轧或热轧加工后得到铝合金板材,再将铝合金板材盐浴固溶处理后进行水淬冷却。本发明的工艺

一种铝合金铸件的压铸工艺及压铸设备.pdf

本发明涉及铝合金铸造技术领域,提供了一种铝合金铸件的压铸工艺及压铸设备,采用固相微观形态为颗粒状且固相组分在10±1vt%的低固相混合铝合金浆料,保证模具型腔表面温度200℃‑240℃,并且将铝液的注入分为慢压射阶段和高速压射阶段,以缩短填充时间,减少热量损失,由于低固相混合铝合金浆料粘度较大,不易产生紊流裹气,可保证充型平稳,以减少气孔产生的风险,由于低固相压铸浇注温度远低于常规液态压铸,铝合金冷凝序缩短,且凝固体积收缩率大大降低,避免了缩孔的出现,故将压铸机的留模冷却时间减至7‑8s,以提高铸件生产效