一种钒氮合金的生产方法.pdf

一吃****继勇

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种钒氮合金的生产方法.pdf

本发明提供一种钒氮合金的生产方法,包括以下步骤:a)将五氧化二钒还原成四氧化二钒;b)向四氧化二钒中添加碳质粉末,进行干粉挤压制球;c)成型后的球投中频竖炉内,抽真空至300Pa以下,加热至1000℃;然后充入氮气,保证正压0.8-1.0MPa,温度升至1200℃-1500℃,保温3-5小时;然后氮气保证正压0.3-0.5MPa,温度升至1500℃-1600℃,保温1小时;最后把物料冷却到200℃以下,出仓,产品即为钒氮合金。该方法克服了现有钒氮合成生产工艺中五氧化二钒熔点低,温度控制要求苛刻,三氧化二钒

一种钒氮合金生产方法.pdf

本发明涉及一种钒氮合金生产方法,属于冶金技术领域。是先将含钒原料粉、铁粉、碳质粉剂和粘结剂,搅拌混合均匀后压块、成型;再与稻壳按体积比1∶1的比例送入煅烧窑中,无氧条件下干馏处理,温度为600~650℃,时间为6~7h;然后加热到1300-1500℃,同时将高纯氮气由不同的进气口送入煅烧窑中,时间为2-4h,微正压;成型物料块发生碳化和氮化反应,冷却出炉后即获得氮化钒产品。本发明通过改变成型物料块在煅烧炉中的反应环境,来解决反应产生气体的排出与参与反应气体的渗入问题,促进了碳化反应与氮化反应,最终达到提高

一种钒氮合金的生产方法.pdf

本发明公开一种钒氮合金的生产方法,包括以下步骤:先将粉末状钒氧化物、或偏钒酸铵、或多钒酸铵,和碳质粉剂,按原料配方配比要求,进行混合搅拌均匀后,在干粉制粉球机上,进行干粉挤压制球成型后,投入真空中频加热反应炉内抽真空至270Pa,并同时采用磁场对炉内加热升温至900℃,通入氮气,在氮气气氛保护下进行下列制备工艺:炉温逐步升至1000-1400℃,在炉内真空度保持400Pa的情况下,发生碳化和氮化反应;炉内温度升至1500-1600℃,炉内正0.05MPa,进一步加热提高料坯表观密度;然后采用水循环的方式将

钒氮合金的生产方法.pdf

本发明公开了一种钒氮合金的生产方法,该方法的步骤如下:将粉末状的含钒化合物、碳质还原剂、粘结剂和氟化物矿化剂搅拌混合均匀后,压制成型为规则的混合料坯,其中,各组分重量份比为:含钒化合物138~146份;碳质还原剂43~49份;粘结剂13~20份;氟化物矿化剂1~5份;将得到的混合料坯投入氮气气氛保护下的耐热不锈钢容器内进行碳化反应预处理,得到预处理产品;将预处理产品投入氩气或氮气气氛保护下的电阻烧结炉内进一步碳化反应处理,得到处理产品;将得到的处理产品投入氮气气氛下的氮化炉中进行氮化反应处理,冷却出炉后获

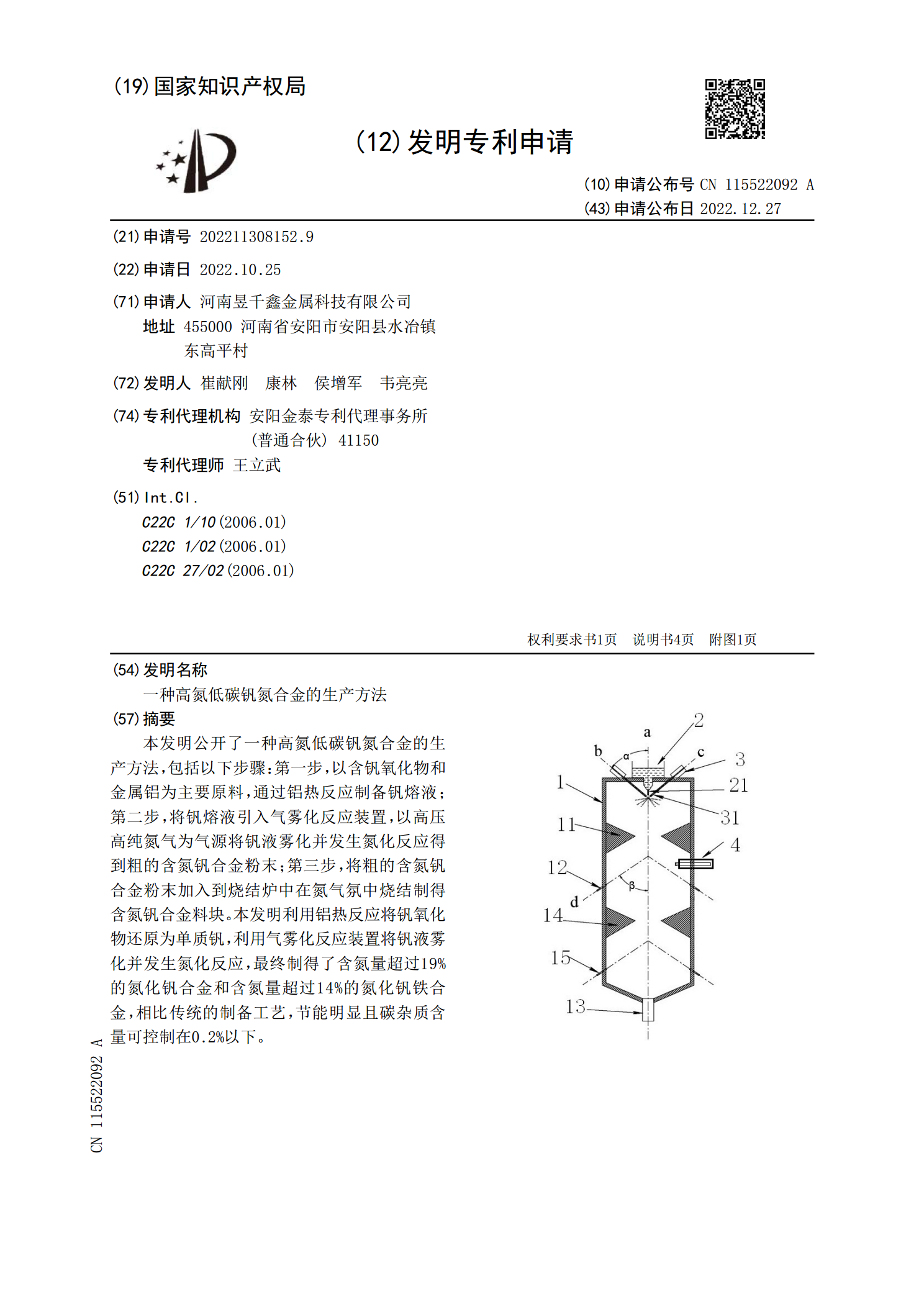

一种高氮低碳钒氮合金的生产方法.pdf

本发明公开了一种高氮低碳钒氮合金的生产方法,包括以下步骤:第一步,以含钒氧化物和金属铝为主要原料,通过铝热反应制备钒熔液;第二步,将钒熔液引入气雾化反应装置,以高压高纯氮气为气源将钒液雾化并发生氮化反应得到粗的含氮钒合金粉末;第三步,将粗的含氮钒合金粉末加入到烧结炉中在氮气氛中烧结制得含氮钒合金料块。本发明利用铝热反应将钒氧化物还原为单质钒,利用气雾化反应装置将钒液雾化并发生氮化反应,最终制得了含氮量超过19%的氮化钒合金和含氮量超过14%的氮化钒铁合金,相比传统的制备工艺,节能明显且碳杂质含量可控制在0