一种射孔弹壳制造工艺.pdf

大渊****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种射孔弹壳制造工艺.pdf

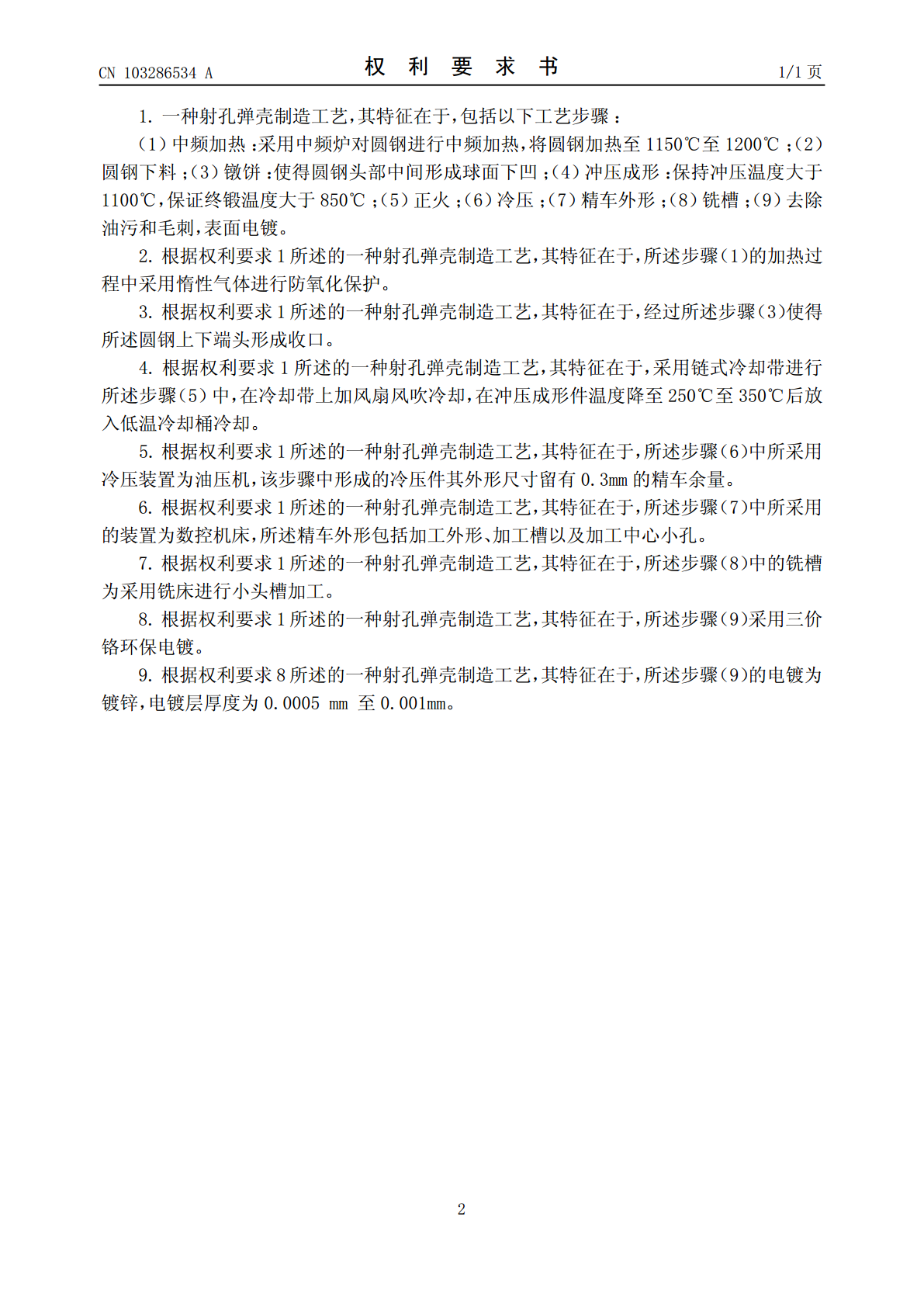

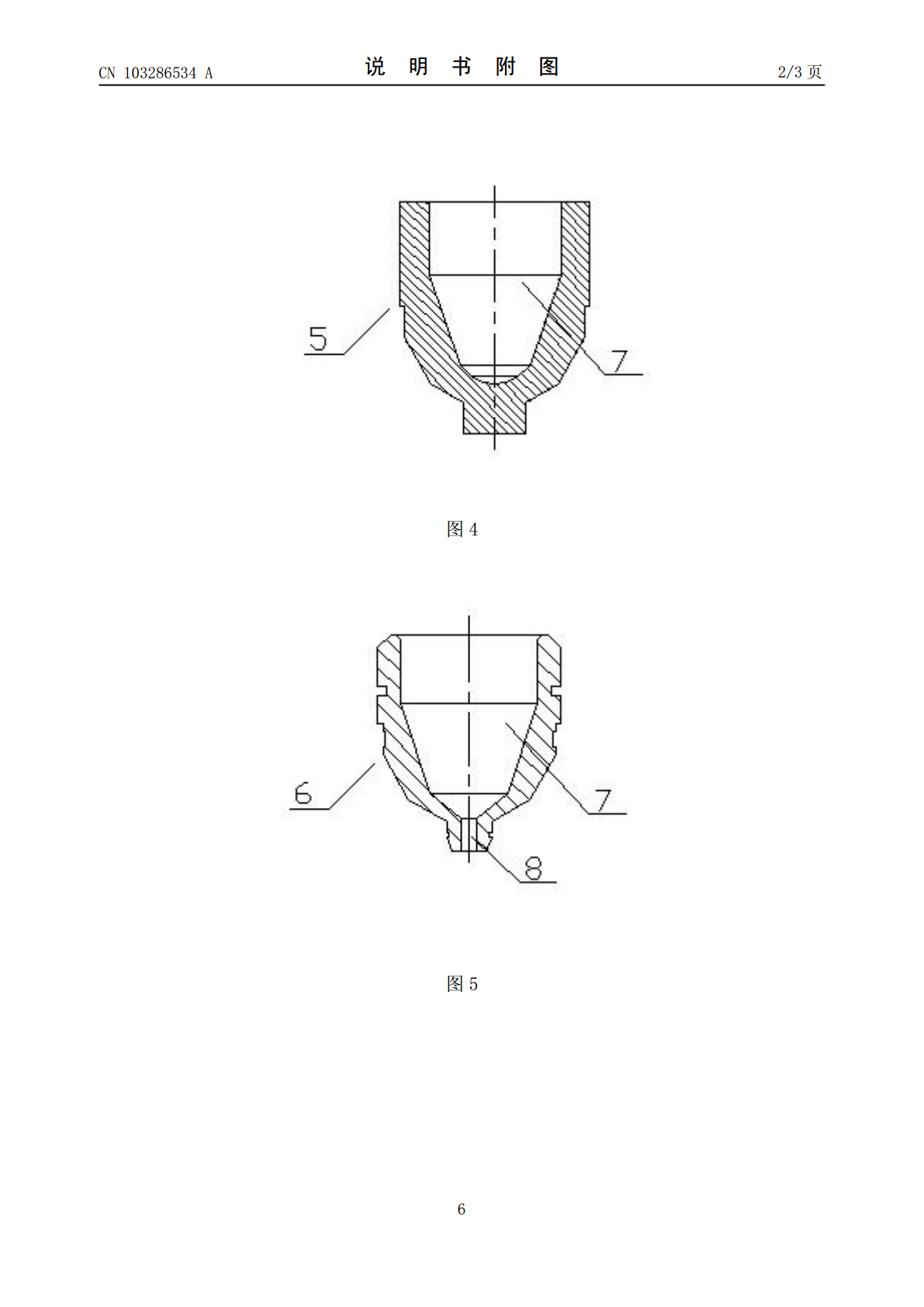

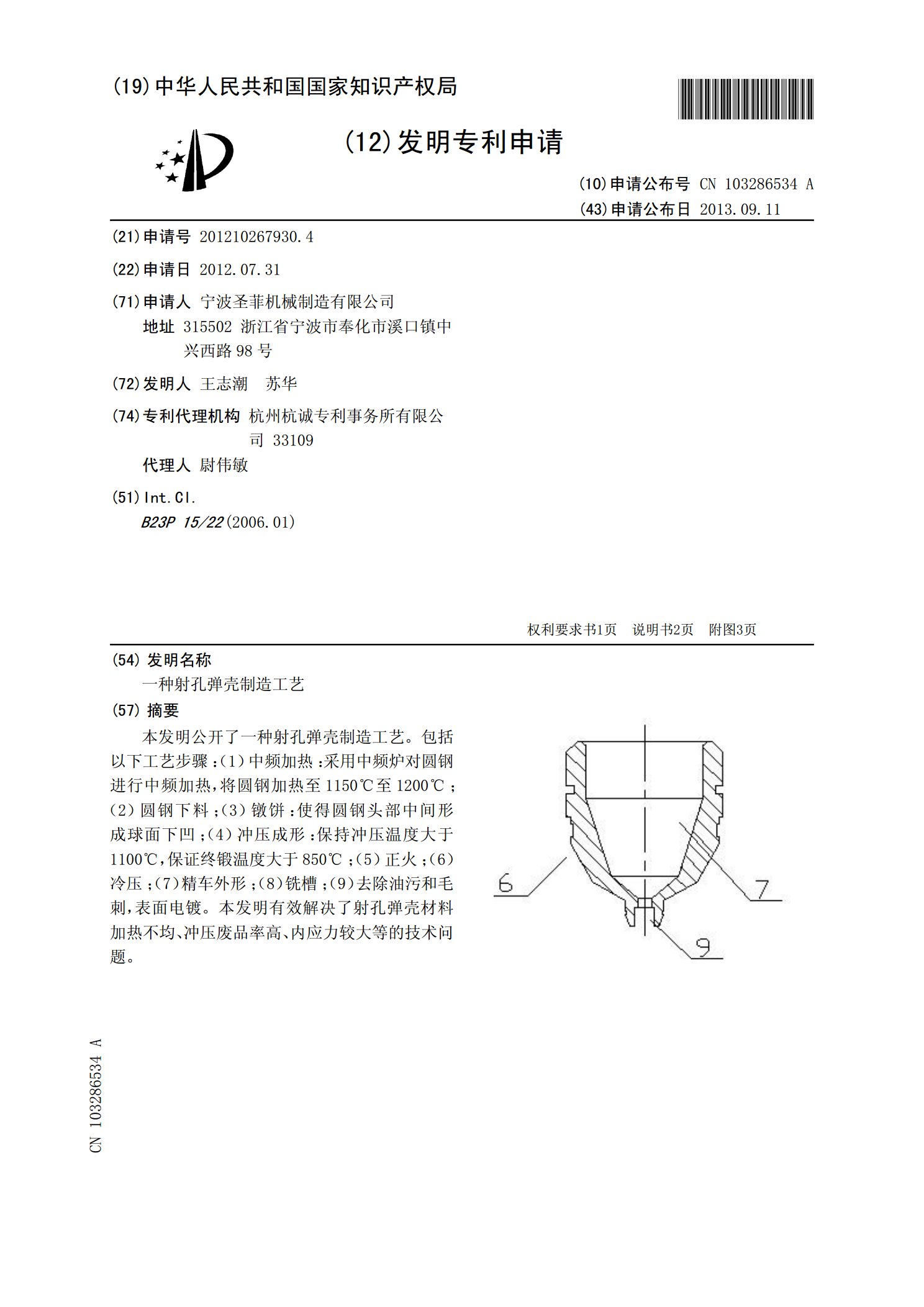

本发明公开了一种射孔弹壳制造工艺。包括以下工艺步骤:(1)中频加热:采用中频炉对圆钢进行中频加热,将圆钢加热至1150℃至1200℃;(2)圆钢下料;(3)镦饼:使得圆钢头部中间形成球面下凹;(4)冲压成形:保持冲压温度大于1100℃,保证终锻温度大于850℃;(5)正火;(6)冷压;(7)精车外形;(8)铣槽;(9)去除油污和毛刺,表面电镀。本发明有效解决了射孔弹壳材料加热不均、冲压废品率高、内应力较大等的技术问题。

一种破片高回收率射孔弹壳体破碎特性的设计方法研究.docx

一种破片高回收率射孔弹壳体破碎特性的设计方法研究Title:AStudyontheDesignMethodofShellFragmentationCharacteristicsforHighRecoveryRatePerforatedShellsAbstract:Inrecentyears,theimportanceofsustainabilityandenvironmentalconsciousnesshasledtoanincreaseddemandforammunitionwithhighrecov

一种有效的油井射孔工艺.docx

一种有效的油井射孔工艺Introduction:射孔是油井工程中一个重要的工艺,它是一种针对油田井壁进行人工打孔的技术,目的是从储层中释放油气、水等,从而提高油气采收率,促进油田开发和生产的效果。本文将介绍一种有效的油井射孔工艺。Body:1.常规射孔工艺射孔是一种需要专业技术和设备的工艺,传统的射孔方法主要有机械射孔和爆破射孔。机械射孔使用专业的射孔枪,对井壁进行狙击型击,以形成一定的溶洞,从而达到释放储层的效果。而爆破射孔则是使用炸药,将孔径直径加大,使溶洞更为充分,更方便释放油气和水。这两种传统的射

射孔工艺.ppt

纲要前言前言二、射孔工艺简介二、射孔工艺简介1、电缆输送射孔1、电缆输送射孔2、油管输送射孔3、聚能弹式射孔复式枪由外枪和内枪构成。射孔枪在下井过程中外枪承受井液的静压在射孔时外枪还要承受环空内产生的瞬间冲击力。内枪主要承受射孔弹爆炸冲击波产生的压应力和拉应力还要承受爆生气体的膨胀压力。双复射孔器结构导爆索双复射孔弹示意图5、射孔器材5、射孔器材5、射孔器材5、射孔器材侧钻井射孔技术大孔径、高孔密射孔技术配合砾石充填工艺达到防砂目的。大孔径的目的就是要产生尽可能大的射孔孔眼来增

射孔工艺.ppt

纲要前言前言二、射孔工艺简介二、射孔工艺简介1、电缆输送射孔1、电缆输送射孔2、油管输送射孔3、聚能弹式射孔复式枪由外枪和内枪构成。射孔枪在下井过程中,外枪承受井液的静压,在射孔时外枪还要承受环空内产生的瞬间冲击力。内枪主要承受射孔弹爆炸冲击波产生的压应力和拉应力,还要承受爆生气体的膨胀压力。双复射孔器结构导爆索双复射孔弹示意图5、射孔器材5、射孔器材5、射孔器材5、射孔器材侧钻井射孔技术大孔径、高孔密射孔技术配合砾石充填工艺,达到防砂目的。大孔径的目的就是要产生尽可能大的射孔孔眼来增加油气往井筒内的流入