电炉内排烟气有机朗肯余热发电及除尘方法.pdf

书生****22

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

电炉内排烟气有机朗肯余热发电及除尘方法.pdf

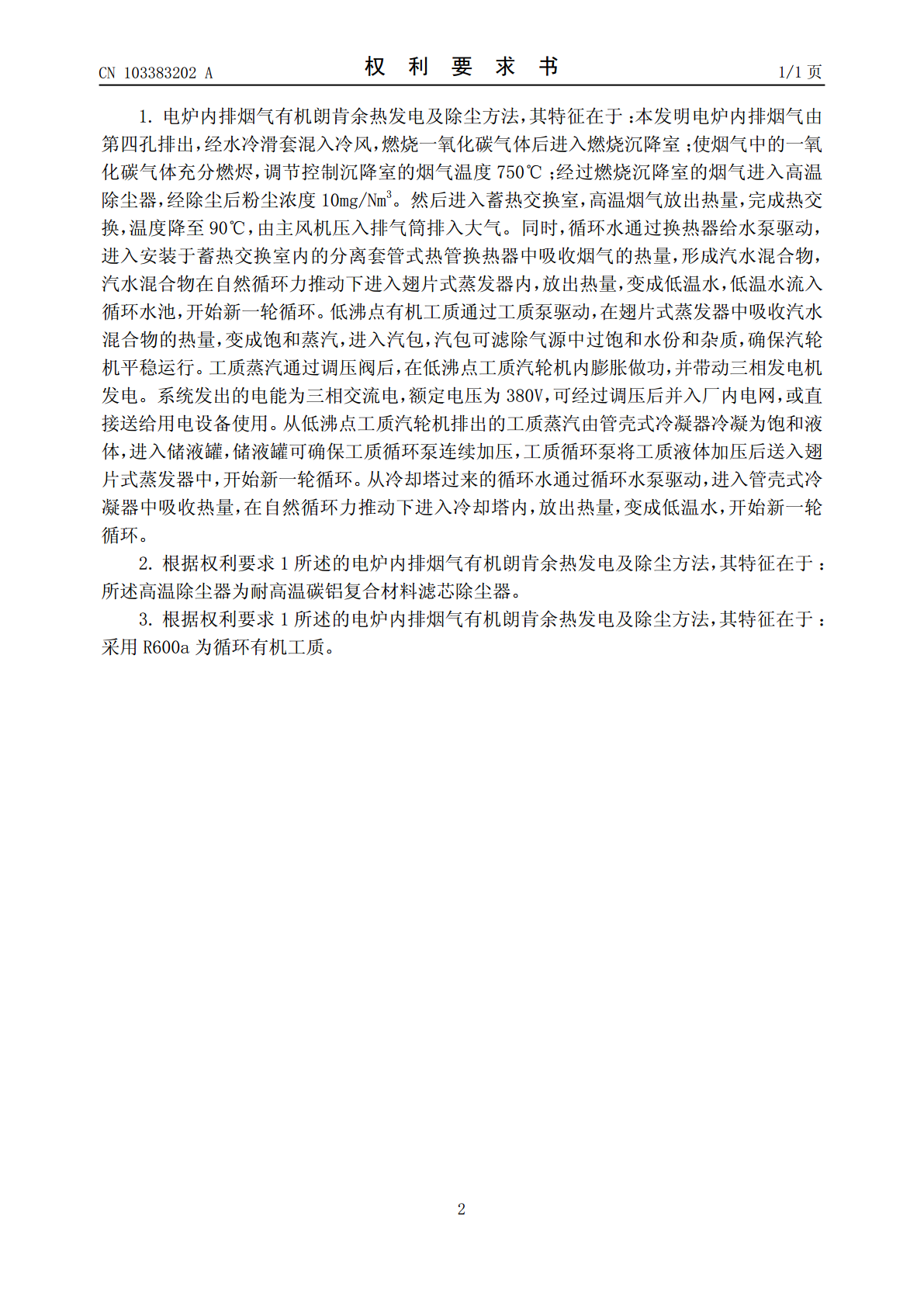

电炉内排烟气有机朗肯余热发电及除尘方法,其特征在于:电炉内排烟气排出,经水冷滑套混入冷风后进入燃烧沉降室,经过燃烧沉降室的烟气进入高温除尘器,再进入蓄热交换室,高温烟气放出热量,再由主风机压入排气筒排入大气。同时,循环水进入热管换热器中吸收烟气的热量,形成汽水混合物进入蒸发器内,放出热量。有机工质通过工质泵,在蒸发器中吸收热量,变成饱和蒸汽,进入汽包,工质蒸汽在汽轮机内膨胀做功,带动发电机发电。其特征在于:高温除尘器为耐高温碳铝复合材料滤芯除尘器。其特征在于:采用R600a为循环有机工质。本发明采用先除尘

电炉内排烟气有机朗肯余热发电节能除尘方法.pdf

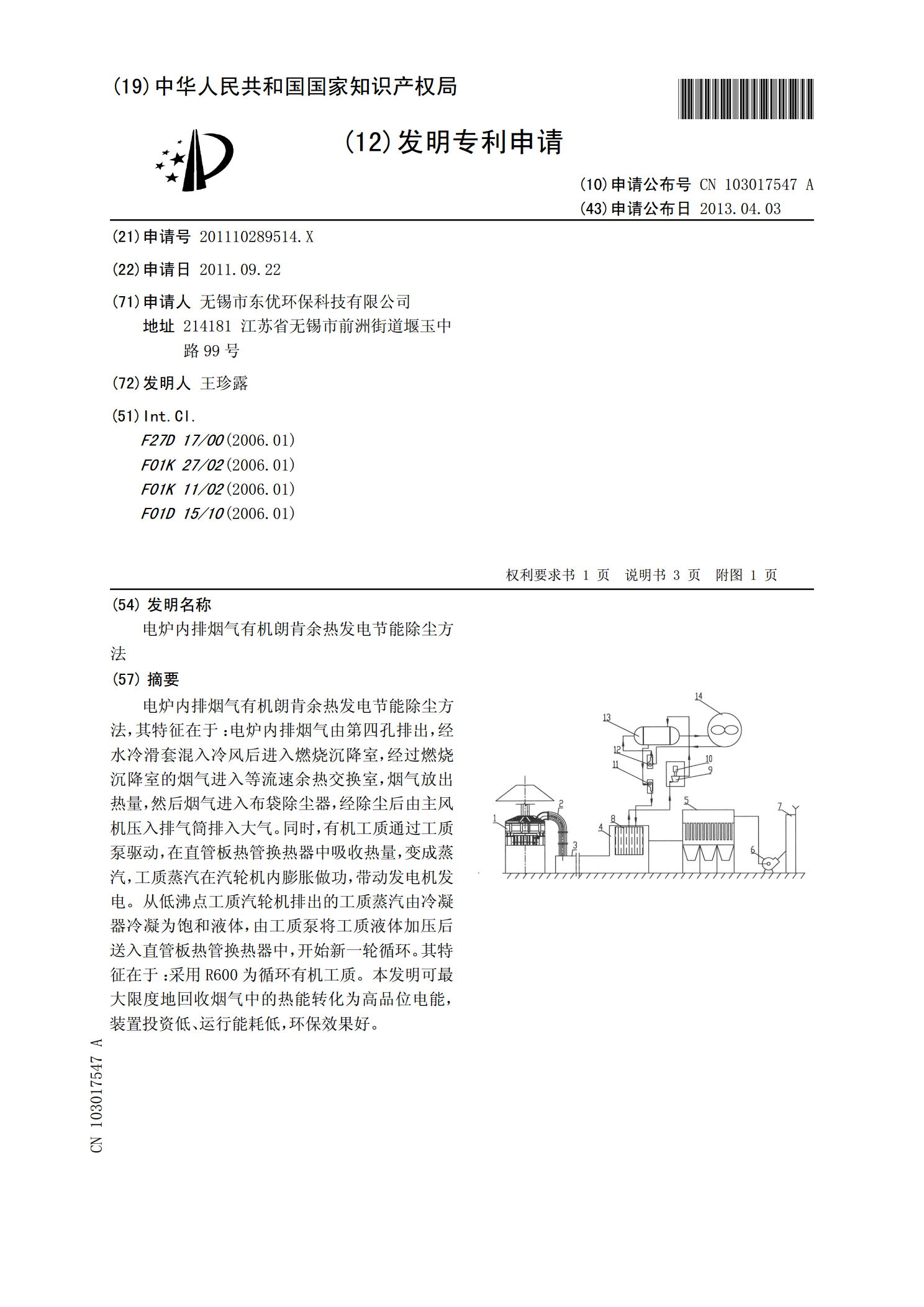

电炉内排烟气有机朗肯余热发电节能除尘方法,其特征在于:电炉内排烟气由第四孔排出,经水冷滑套混入冷风后进入燃烧沉降室,经过燃烧沉降室的烟气进入等流速余热交换室,烟气放出热量,然后烟气进入布袋除尘器,经除尘后由主风机压入排气筒排入大气。同时,有机工质通过工质泵驱动,在直管板热管换热器中吸收热量,变成蒸汽,工质蒸汽在汽轮机内膨胀做功,带动发电机发电。从低沸点工质汽轮机排出的工质蒸汽由冷凝器冷凝为饱和液体,由工质泵将工质液体加压后送入直管板热管换热器中,开始新一轮循环。其特征在于:采用R600为循环有机工质。本发

电炉烟气有机朗肯余热发电节能除尘方法.pdf

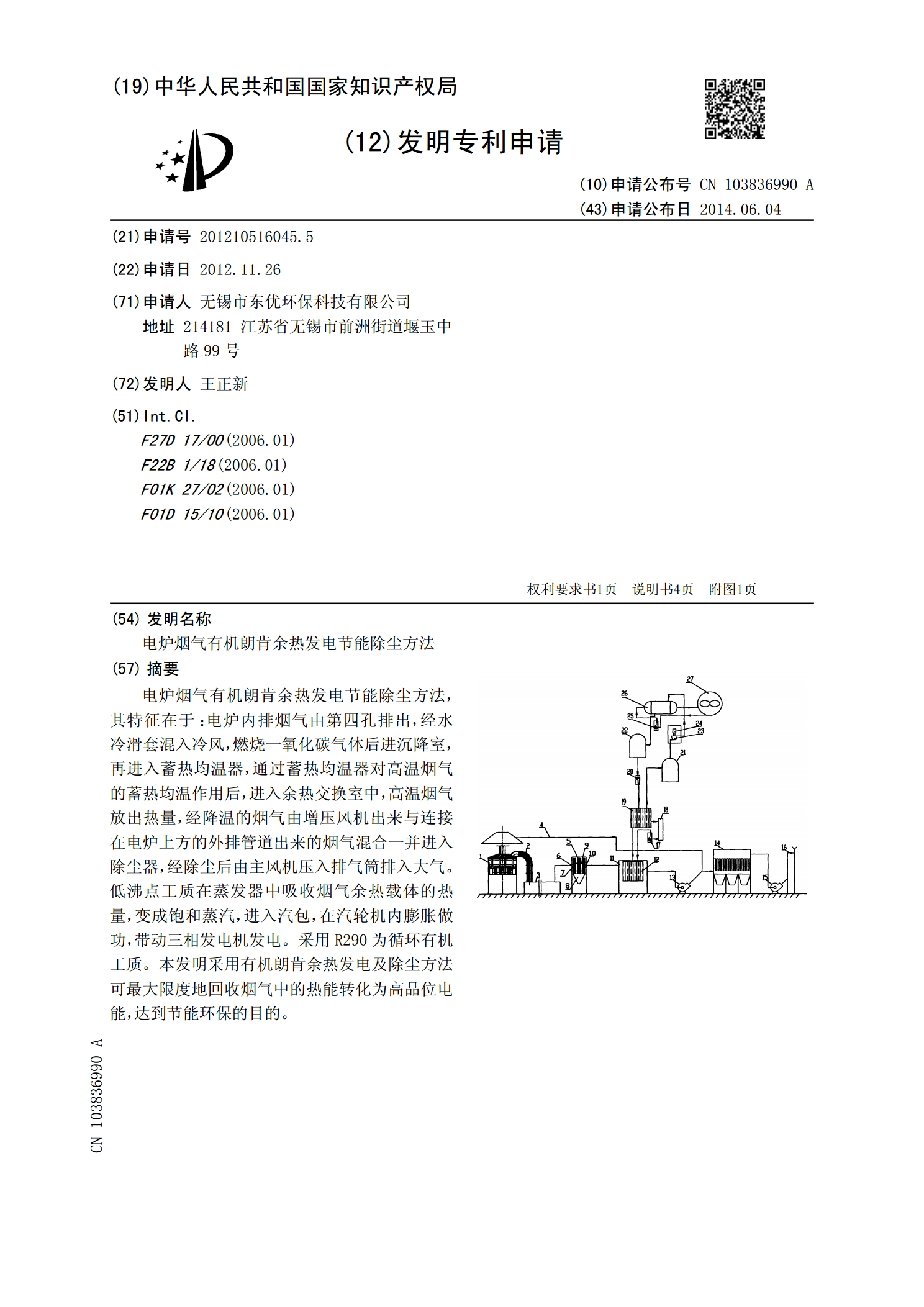

电炉烟气有机朗肯余热发电节能除尘方法,其特征在于:电炉内排烟气由第四孔排出,经水冷滑套混入冷风,燃烧一氧化碳气体后进沉降室,再进入蓄热均温器,通过蓄热均温器对高温烟气的蓄热均温作用后,进入余热交换室中,高温烟气放出热量,经降温的烟气由增压风机出来与连接在电炉上方的外排管道出来的烟气混合一并进入除尘器,经除尘后由主风机压入排气筒排入大气。低沸点工质在蒸发器中吸收烟气余热载体的热量,变成饱和蒸汽,进入汽包,在汽轮机内膨胀做功,带动三相发电机发电。采用R290为循环有机工质。本发明采用有机朗肯余热发电及除尘方法

电炉烟气多级有机朗肯循环余热发电及除尘方法.pdf

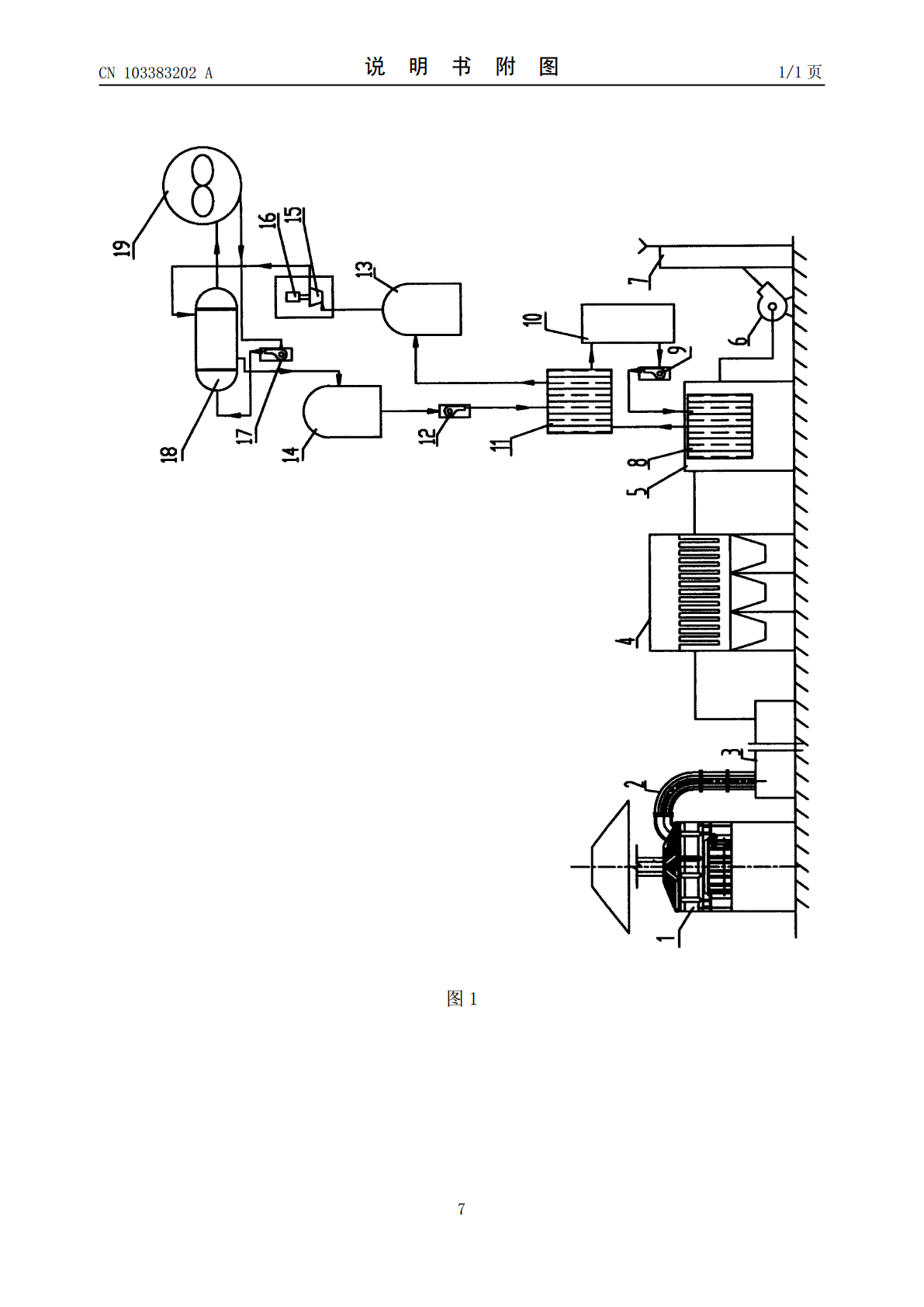

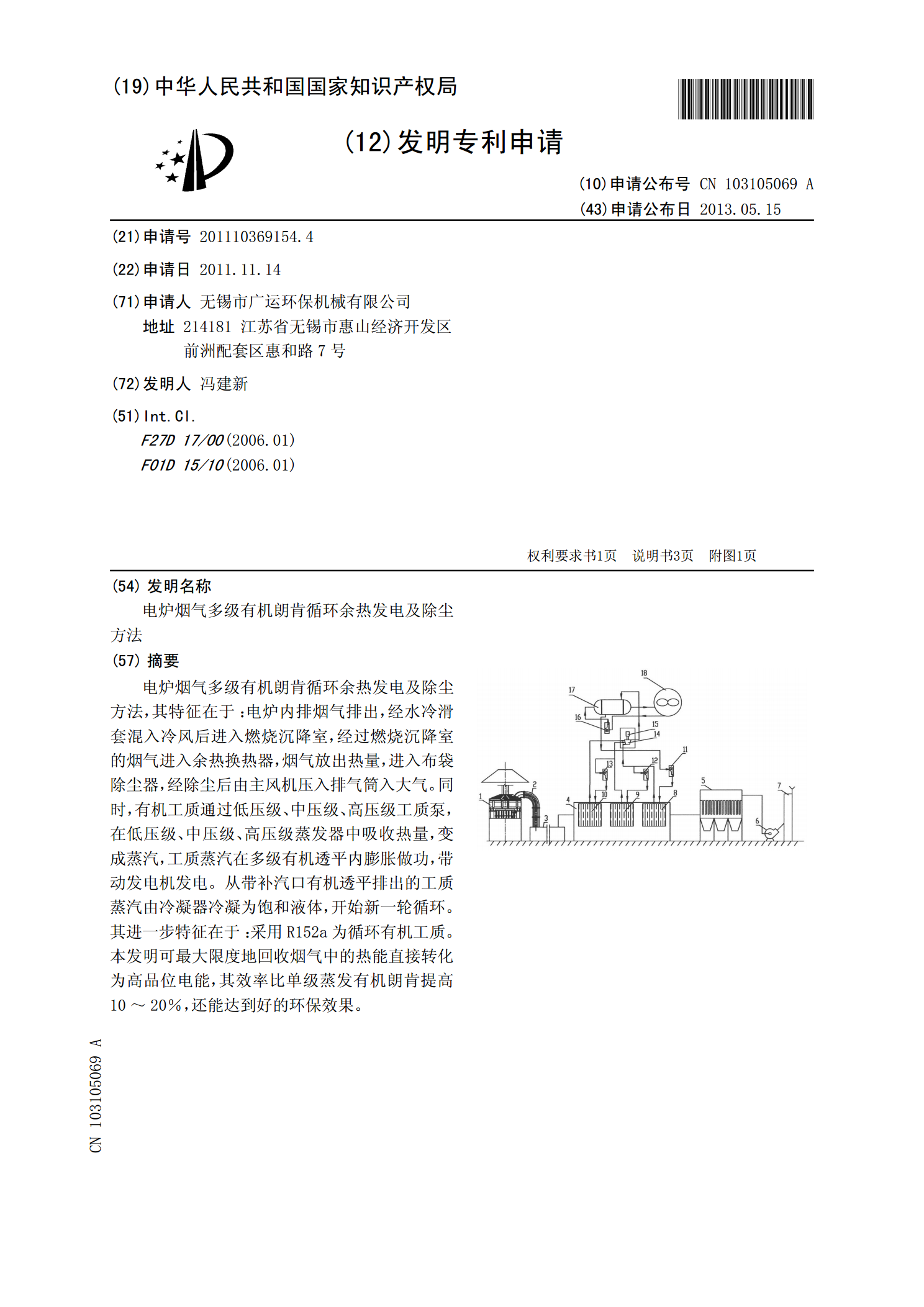

电炉烟气多级有机朗肯循环余热发电及除尘方法,其特征在于:电炉内排烟气排出,经水冷滑套混入冷风后进入燃烧沉降室,经过燃烧沉降室的烟气进入余热换热器,烟气放出热量,进入布袋除尘器,经除尘后由主风机压入排气筒入大气。同时,有机工质通过低压级、中压级、高压级工质泵,在低压级、中压级、高压级蒸发器中吸收热量,变成蒸汽,工质蒸汽在多级有机透平内膨胀做功,带动发电机发电。从带补汽口有机透平排出的工质蒸汽由冷凝器冷凝为饱和液体,开始新一轮循环。其进一步特征在于:采用R152a为循环有机工质。本发明可最大限度地回收烟气中的

电炉高温交变烟气有机朗肯余热发电及除尘方法.pdf

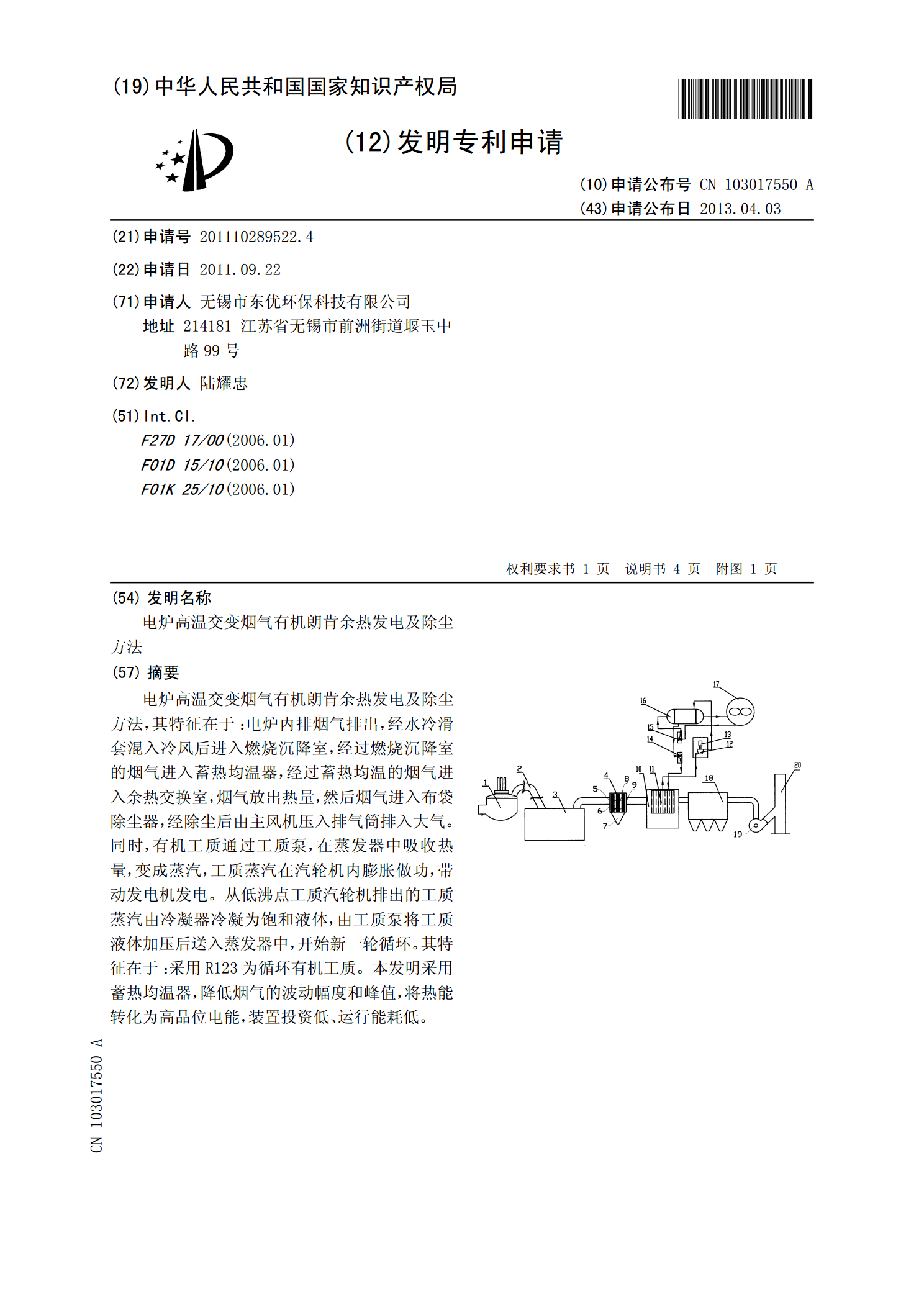

电炉高温交变烟气有机朗肯余热发电及除尘方法,其特征在于:电炉内排烟气排出,经水冷滑套混入冷风后进入燃烧沉降室,经过燃烧沉降室的烟气进入蓄热均温器,经过蓄热均温的烟气进入余热交换室,烟气放出热量,然后烟气进入布袋除尘器,经除尘后由主风机压入排气筒排入大气。同时,有机工质通过工质泵,在蒸发器中吸收热量,变成蒸汽,工质蒸汽在汽轮机内膨胀做功,带动发电机发电。从低沸点工质汽轮机排出的工质蒸汽由冷凝器冷凝为饱和液体,由工质泵将工质液体加压后送入蒸发器中,开始新一轮循环。其特征在于:采用R123为循环有机工质。本发明