一种水致冷铸锭炉及其铸锭工艺.pdf

雨巷****碧易

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种水致冷铸锭炉及其铸锭工艺.pdf

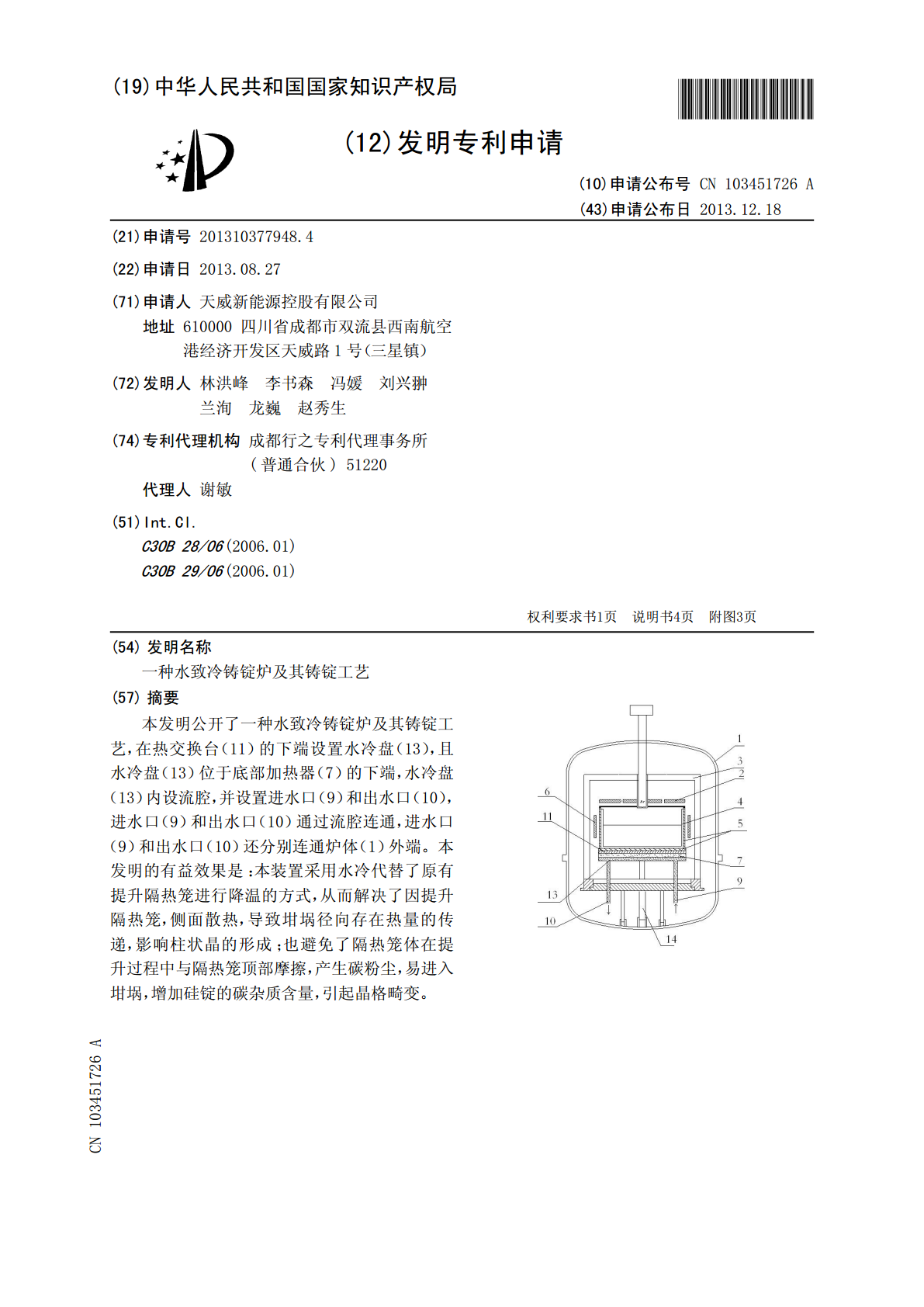

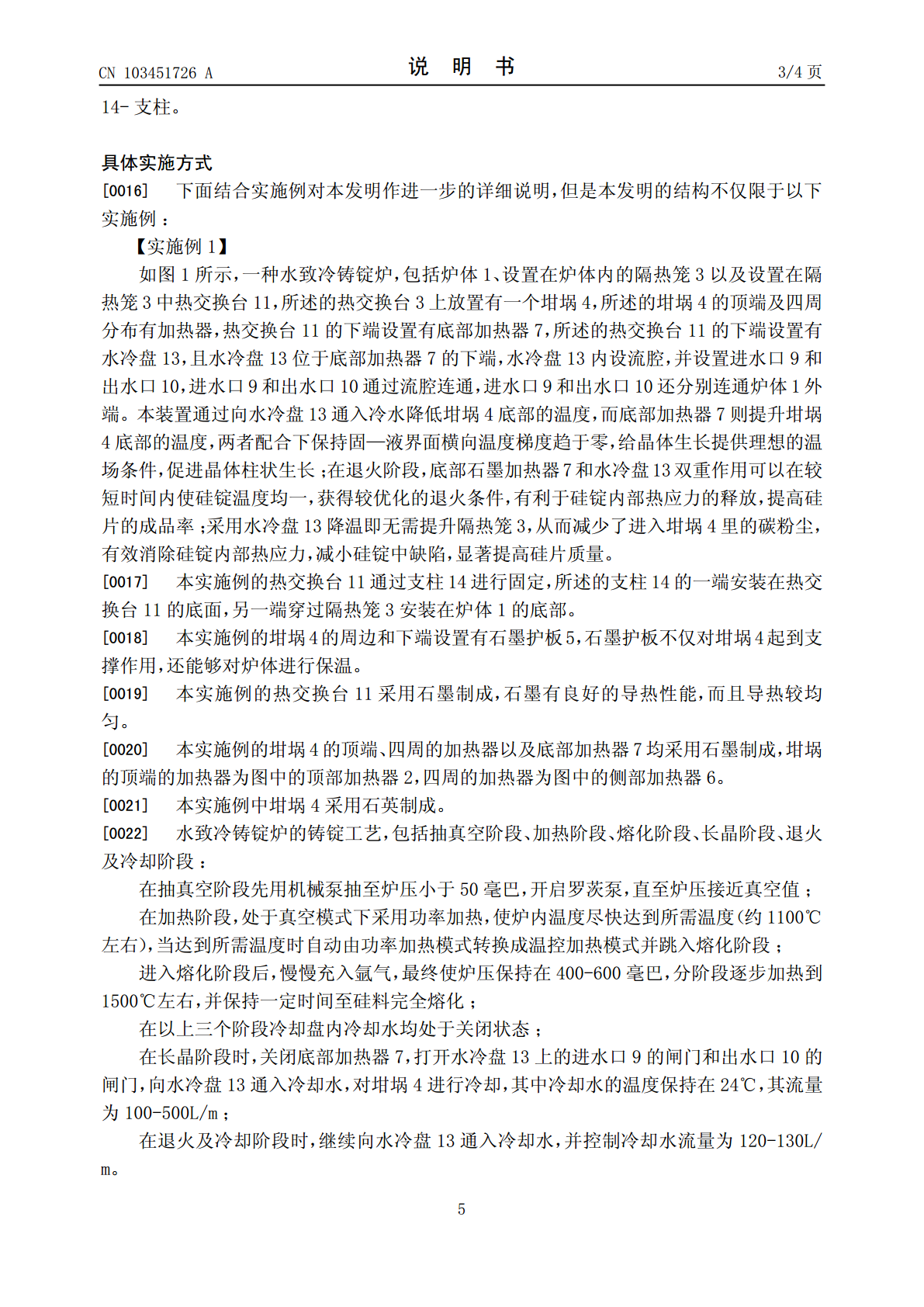

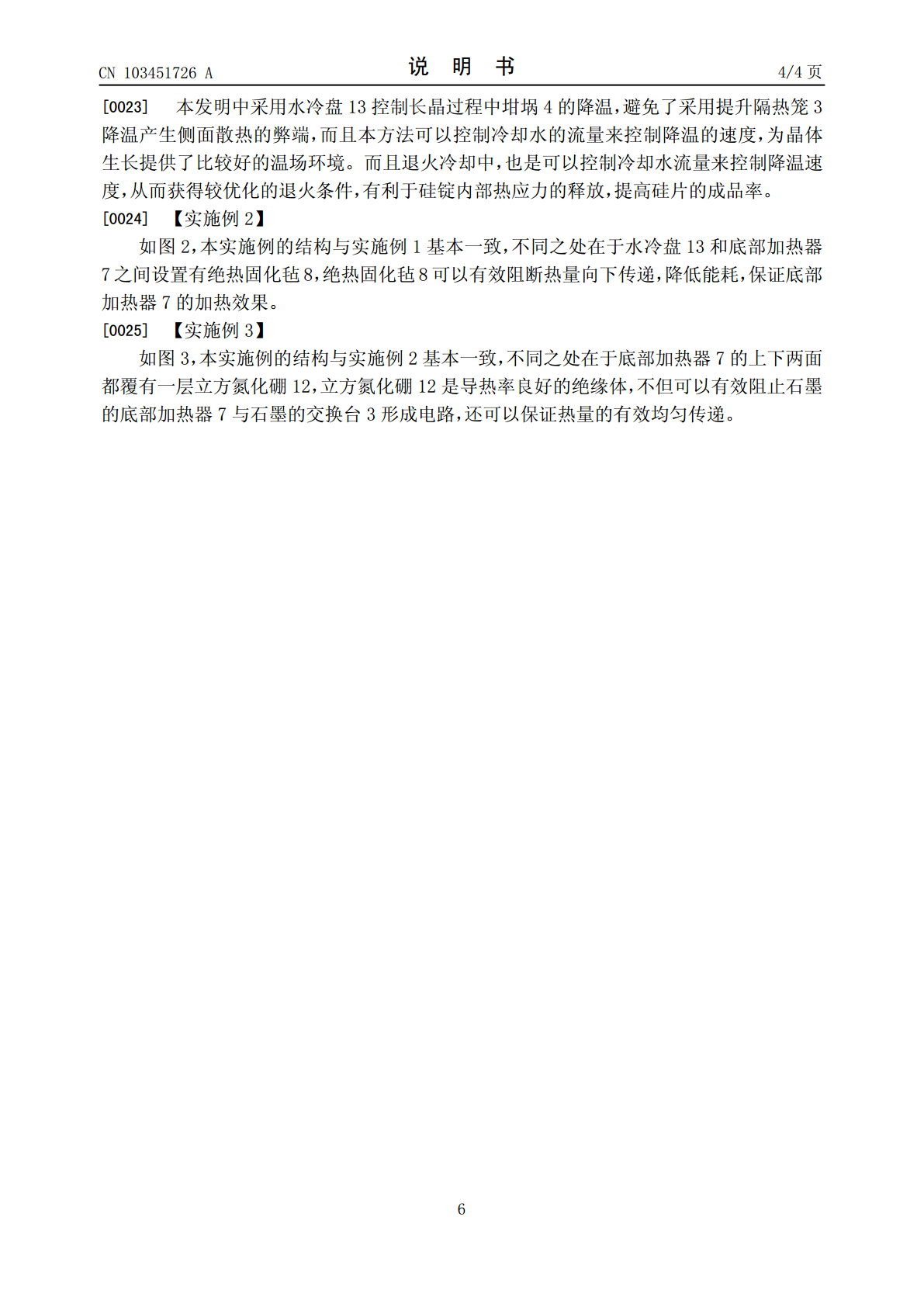

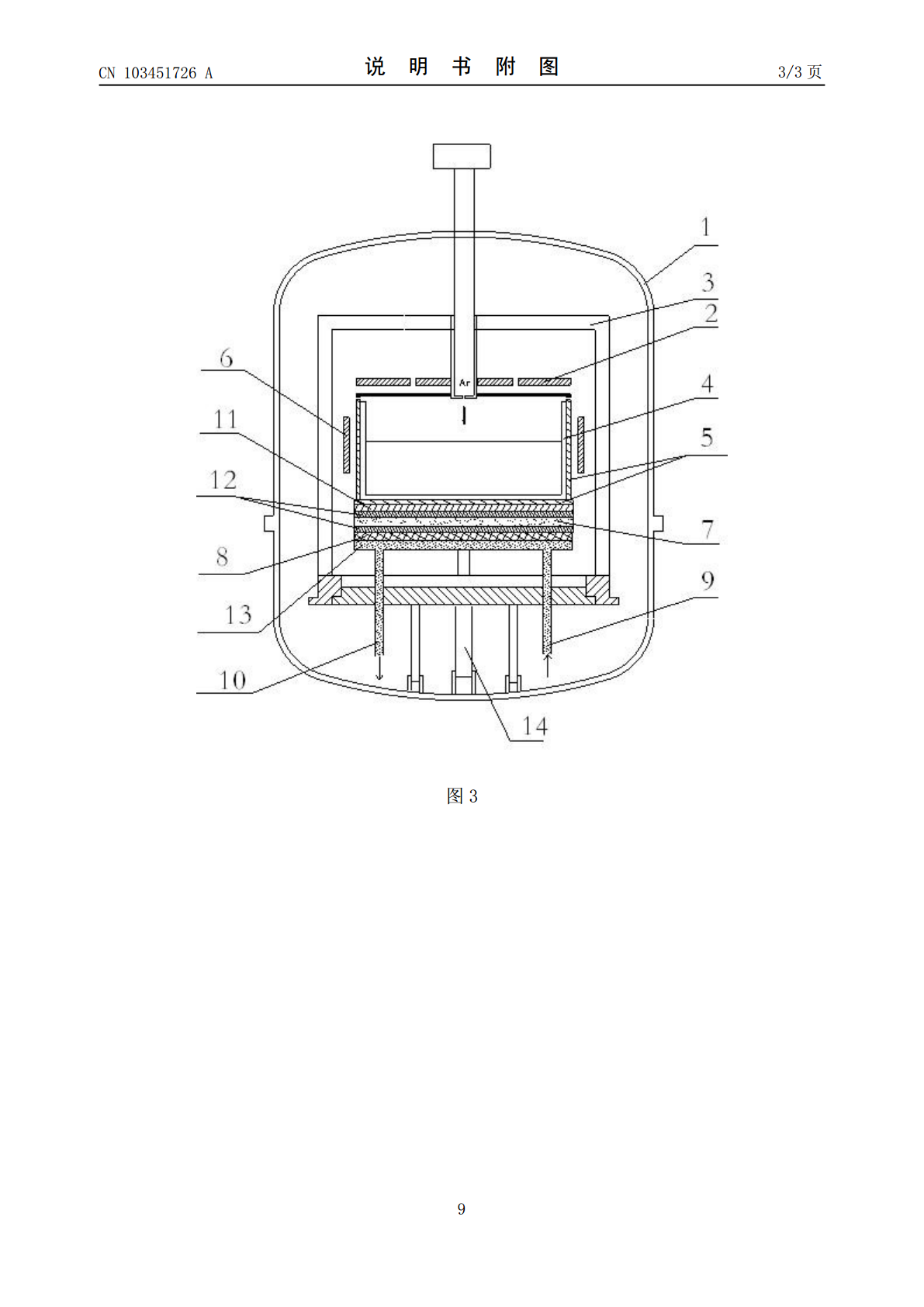

本发明公开了一种水致冷铸锭炉及其铸锭工艺,在热交换台(11)的下端设置水冷盘(13),且水冷盘(13)位于底部加热器(7)的下端,水冷盘(13)内设流腔,并设置进水口(9)和出水口(10),进水口(9)和出水口(10)通过流腔连通,进水口(9)和出水口(10)还分别连通炉体(1)外端。本发明的有益效果是:本装置采用水冷代替了原有提升隔热笼进行降温的方式,从而解决了因提升隔热笼,侧面散热,导致坩埚径向存在热量的传递,影响柱状晶的形成;也避免了隔热笼体在提升过程中与隔热笼顶部摩擦,产生碳粉尘,易进入坩埚,增加

一种450型铸锭炉及其铸锭工艺.pdf

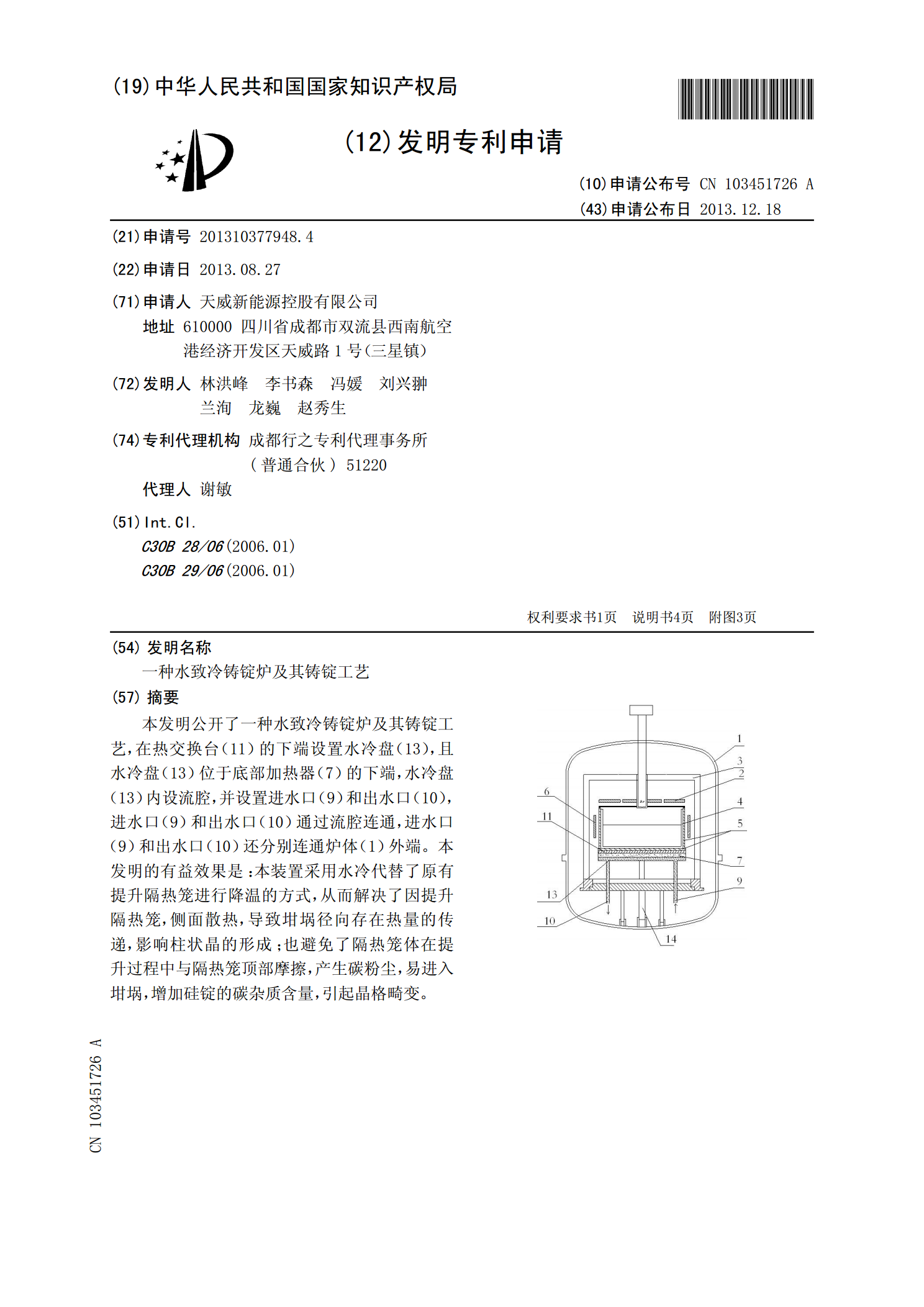

一种450型铸锭炉及其铸锭工艺,包括隔热笼,上炉腔,下炉腔和板块热交换器,上炉腔顶部设有炉体顶部加热器,下炉腔底部设有三个石墨支撑柱,所述的三个石墨支撑柱长度为685~689cm。其铸锭工艺包括加热、熔化、长晶、退火、和冷却,所述的加热时间为6-7小时,加热温度为1540℃;熔化时间为12-14小时,熔化温度为1430℃;长晶时间为16-18小时,长晶温度为1370℃;退火时间为5-6小时,退火温度为900℃;冷却时间为12-14小时,冷却温度为400℃。从而解决了450型铸锭炉增加装料量的问题。具有结构

一种真空连续式铸锭炉及其铸锭工艺.pdf

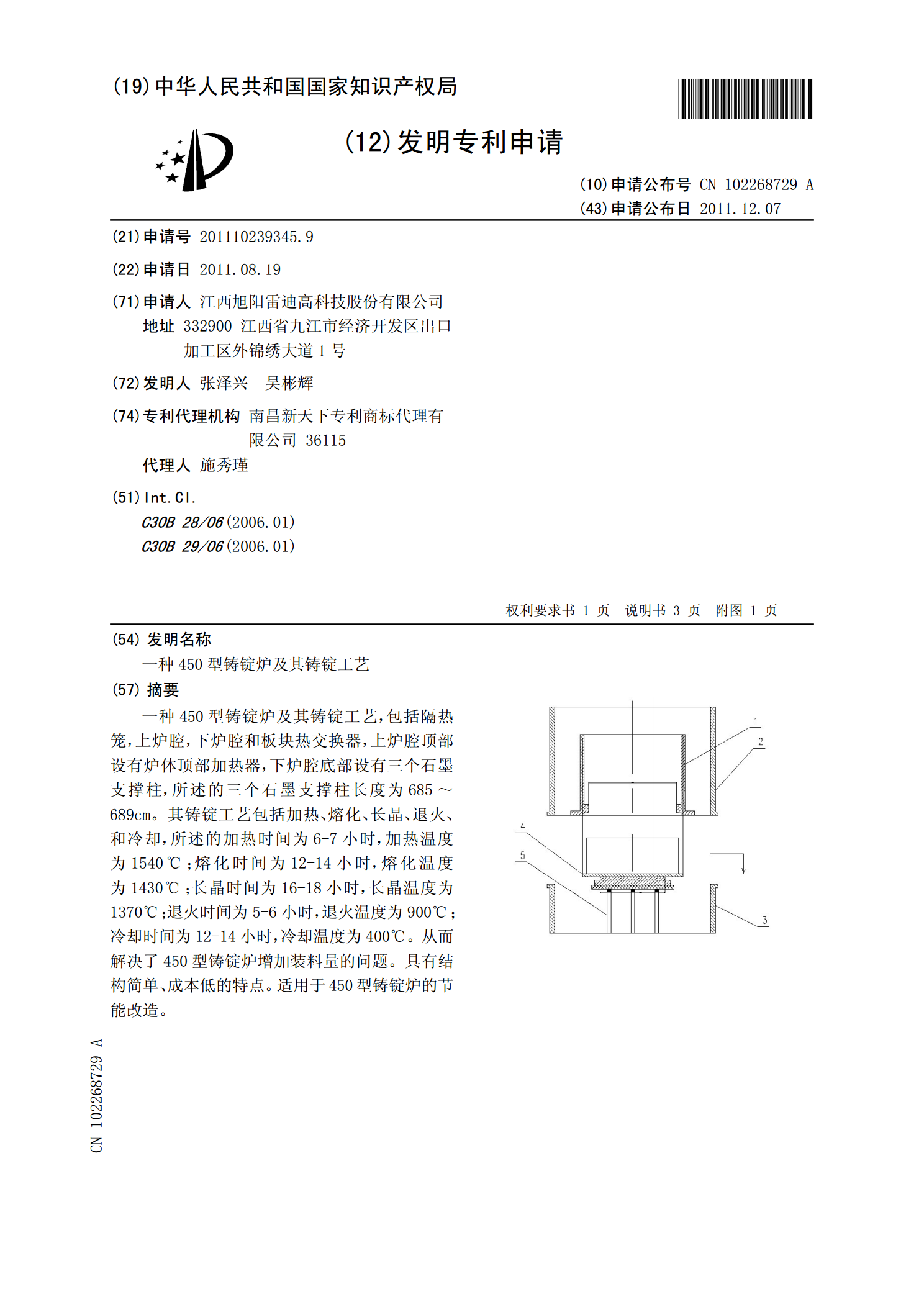

本发明公开了一种真空连续式铸锭炉及其铸锭工艺,其中真空连续式铸锭炉包括炉体,内部设有石墨模具,所述炉体上设有下料机构、开关盖机构、推动机构、辅助密封机构、辅助密封机构、真空泵、感应加热装置、结晶器、翻转机构、冷却水箱和出料机构。本发明,有效提高了密封性,各结构和加工工艺保证正常工作的情况下才能进行铸造加工,既提高了自动化程度,也使得石墨模具的寿面延长一倍,同时降低了加工成本,并提高了产品的精度。

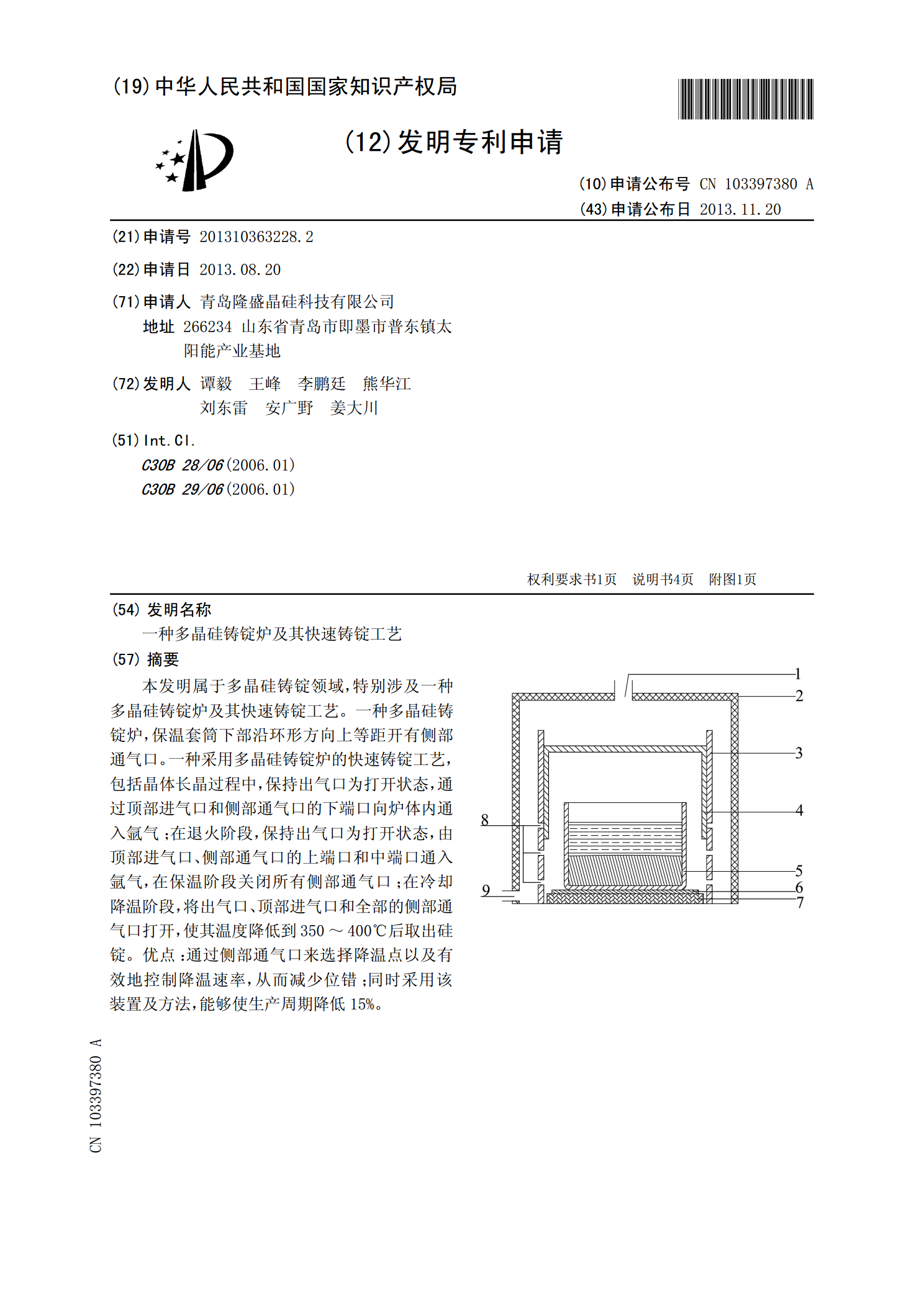

一种多晶硅铸锭炉及其快速铸锭工艺.pdf

本发明属于多晶硅铸锭领域,特别涉及一种多晶硅铸锭炉及其快速铸锭工艺。一种多晶硅铸锭炉,保温套筒下部沿环形方向上等距开有侧部通气口。一种采用多晶硅铸锭炉的快速铸锭工艺,包括晶体长晶过程中,保持出气口为打开状态,通过顶部进气口和侧部通气口的下端口向炉体内通入氩气;在退火阶段,保持出气口为打开状态,由顶部进气口、侧部通气口的上端口和中端口通入氩气,在保温阶段关闭所有侧部通气口;在冷却降温阶段,将出气口、顶部进气口和全部的侧部通气口打开,使其温度降低到350~400℃后取出硅锭。优点:通过侧部通气口来选择降温点以

一种侧加热器可移动的铸锭炉及其铸锭工艺.pdf

本发明属于多晶硅铸锭领域,特别涉及一种侧加热器可移动的铸锭炉及其铸锭工艺,包括炉体,位于炉体内的隔热笼,隔热笼内设置有通过护板围合并在其内有多晶硅的容腔;其特征在于:所述炉体内壁设置有搁置台,隔热笼搁置在搁置台上;所述隔热笼连接有提升装置,所述容腔的两侧设置有侧加热装置,所述提升装置和侧加热装置通过并联架同步连接于炉体外。本发明在铸锭的加热、熔化、长晶及退火阶段调节侧部加热器与石英坩埚的相对位置,来实现对多晶硅内部温度分布的有效控制,充分利用能量,并获得一个平坦的固液界面,从而实现节能、高效、高品质铸锭。