双涂层自润滑聚氨酯漆包线的生产工艺.pdf

Jo****31

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

双涂层自润滑聚氨酯漆包线的生产工艺.pdf

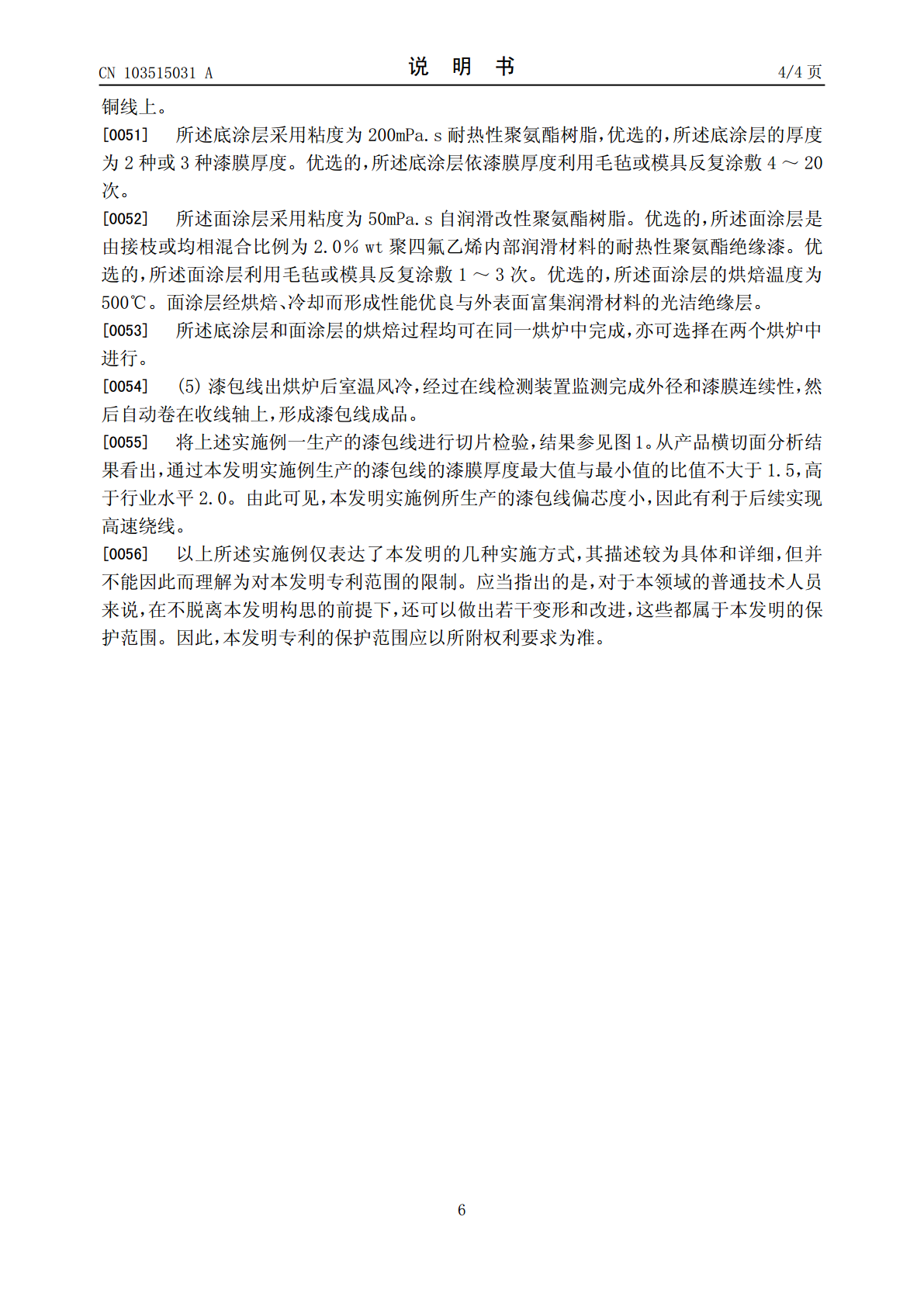

本发明公开了一种双涂层自润滑聚氨酯漆包线的生产工艺,包括如下步骤:(1)线坯经过压力加工拉制而成裸导体芯线;(2)裸导体芯线经60~80℃的纯净水清洗,以180~360m/min的速度引入退火炉中进行保护性光亮退火;(3)用60~80℃的纯净水快速冷却裸导体芯线表面,再拭除裸导体芯线表面水分,然后通过烘干箱吹干;(4)将裸导体芯线以180~360m/min的速度引入到烘炉涂漆区,通过毛毡或模具先涂敷底涂层,再涂敷面涂层;所述底涂层采用耐热性聚氨酯树脂,所述面涂层采用自润滑的改性聚氨酯树脂;(5)漆包线出烘

一种超微细聚氨酯漆包线生产工艺.pdf

本发明公开了一种超微细聚氨酯漆包线生产工艺,具体生产步骤通过芯线的制作、芯线的涂漆、烘焙及冷却和收线及保护四个步骤完成,其中将芯线引入退火炉中进行退货处理,使裸铜线软化,去除拉伸过程中的内应力,使分子晶格重新排列,增强柔软性和导电性,烘焙是将涂料中的溶剂蒸发出来,让其漆料固化成膜,形成绝缘层,包裹在芯线的外侧,将涂漆后的芯线放入烘焙炉中,烘焙炉的高温使涂料中的溶剂蒸发,且烘焙炉的顶部设有冷触媒过滤膜,芯线从烘焙炉中引出时温度较高,需要对其静置冷却,也可使用冷风机加快其冷却速度,使得聚氨酯漆能够凝固再芯线的

自润滑涂层以及制造自润滑涂层的方法.pdf

本发明涉及由金属层(8)构成的涂层(7),其中嵌入了能够通过磨损释放的润滑剂(1)。为了提供结构简单且对于制造而言经济的耐磨涂层(7),本发明提供了由至少单支化的有机化合物(2)组成的所述润滑剂(1)。本发明进一步涉及至少在一些部分中施加有本发明涂层(7)的自润滑部件(11)、制造涂层(7)的方法、以及包括至少一种类型的金属离子和至少一种由至少单支化的有机化合物(2)组成的润滑剂(1)的涂层电解质(10)。

一种自润滑漆包线的制造方法.pdf

本发明涉及一种自润滑漆包线的制造方法,其特征在于:其步骤为:(1)采用拉丝机将铜杆原料拉丝成所需规格的硬裸铜线;(2)将硬裸铜线经放线、清洁后,引入电热式退火炉中隔绝空气光亮退火成为退火软铜线;(3)将退火软铜线采用毛毡涂漆并烘焙,其中涂漆步骤包括:涂多道耐热性聚氨酯树脂形成底涂层,并涂多道聚酰胺酰亚胺树脂形成外涂层,每涂一道漆烘焙一次,然后进行冷却处理,制成自润滑漆包线,将所述自润滑漆包线平整有序地卷绕在塑料线轴上。本发明的有益效果是具有设备空间小、工艺简单、节能降耗等显著优势。

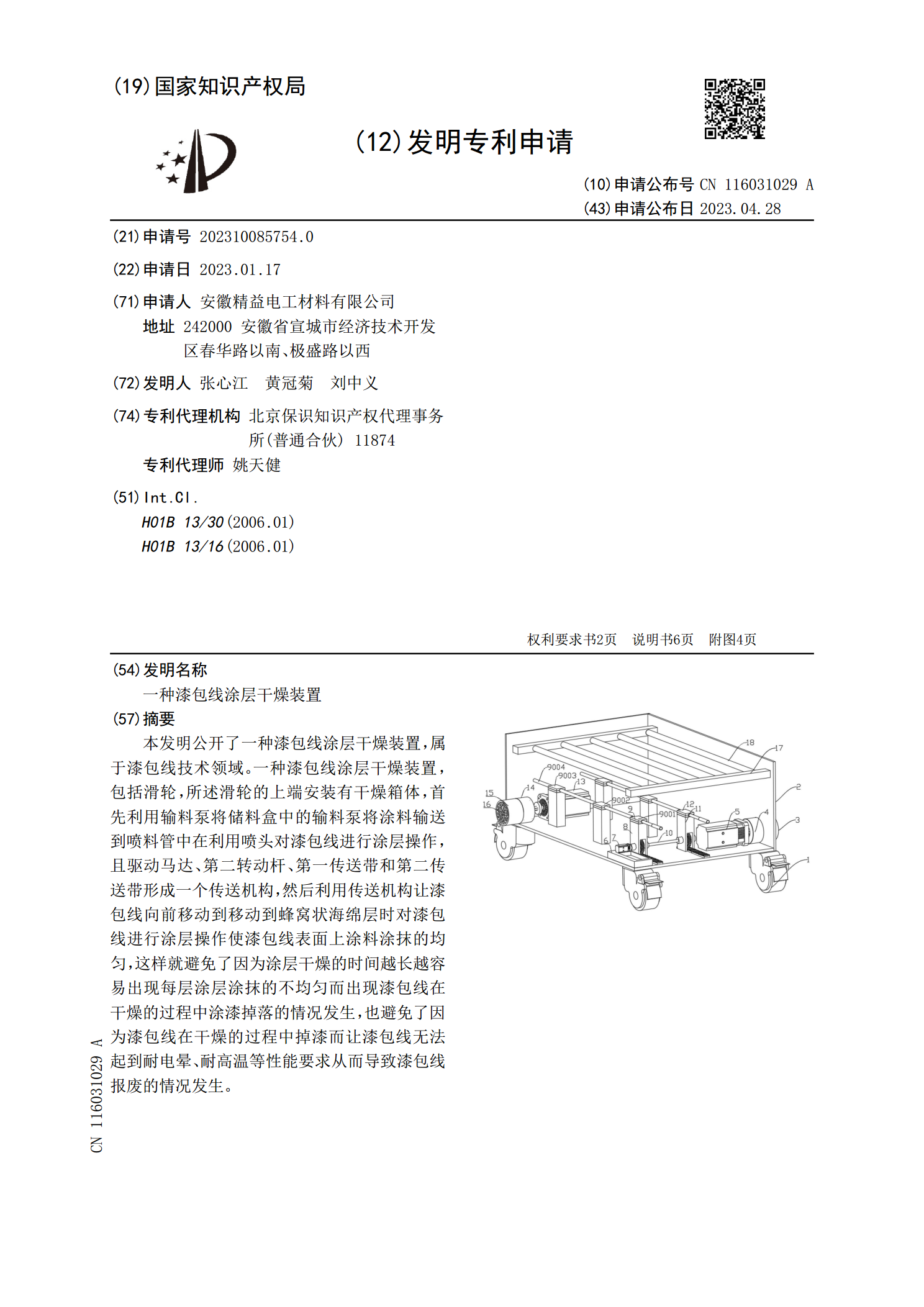

一种漆包线涂层干燥装置.pdf

本发明公开了一种漆包线涂层干燥装置,属于漆包线技术领域。一种漆包线涂层干燥装置,包括滑轮,所述滑轮的上端安装有干燥箱体,首先利用输料泵将储料盒中的输料泵将涂料输送到喷料管中在利用喷头对漆包线进行涂层操作,且驱动马达、第二转动杆、第一传送带和第二传送带形成一个传送机构,然后利用传送机构让漆包线向前移动到移动到蜂窝状海绵层时对漆包线进行涂层操作使漆包线表面上涂料涂抹的均匀,这样就避免了因为涂层干燥的时间越长越容易出现每层涂层涂抹的不均匀而出现漆包线在干燥的过程中涂漆掉落的情况发生,也避免了因为漆包线在干燥的过