一种挤压铸造定量浇注装置及方法.pdf

一吃****春晓

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种挤压铸造定量浇注装置及方法.pdf

本发明公开了一种挤压铸造定量浇注装置,包括挤压缸,所述挤压缸通过传输管道依次与浇注装置及熔炉相连接,所述挤压缸的成型腔内设置有活塞式的冲头,所述冲头下方通过螺钉固定连接有由铸造机的压射机构驱动的推杆,所述冲头及推杆的中心上下贯通地设置有阶梯孔,位于冲头内的阶梯孔设置有压力传感器,传感器导线穿过推杆内的阶梯孔将所述压力传感器与控制装置电连接,所述控制装置与浇注装置通过浇注装置导线电路连接,本发明还提供了一种应用所述的挤压铸造定量浇注装置进行定量浇注的方法。本发明结构简单,便于实现,同时大大提高了定量精度,提

一种铝合金挤压铸造定量浇注装置.pdf

本发明公开了一种铝合金挤压铸造定量浇注装置,属于金属铸造领域,针对铝合金化学性质较活跃,浇注过程中铝合金熔体和外界环境接触的时间较长,容易发生氧化现象以及挤压铸造过程中金属浇注量需要准确控制的问题。本发明通过金属熔体定量容积室活塞推杆将金属熔体从金属熔体加热保温炉沿金属熔体吸入管道吸入金属熔体定量容积室或沿金属熔体流出管道从金属熔体定量容积室流出,该过程中保持密封状态,并且通过调节连杆转轮侧转轴在推杆升降滑块驱动转轮的T型槽的位置,可控制金属熔体定量容积室活塞推杆升降滑块上下运动的极限位置,从而可调整金属

一种用于挤压铸造的铝合金熔体定量浇注装置.pdf

本发明公开了一种用于挤压铸造的铝合金熔体定量浇注装置,属于金属铸造领域,针对铝合金化学性质较活跃,浇注过程中铝合金熔体和外界环境接触的时间较长,容易发生氧化现象以及挤压铸造过程中金属浇注量需要准确控制的问题。本发明通过金属熔体定体积室推杆将金属熔体从合金熔体加热及保温炉沿金属熔体吸入管吸入金属熔体定体积室或沿金属熔体流出管从金属熔体定体积室流出,该过程中保持密封状态,并且通过调节金属熔体定体积室推杆横杆下限位开关和金属熔体定体积室推杆横杆上限位开关的位置,可以控制金属熔体定体积室推杆上下运动的极限位置,从

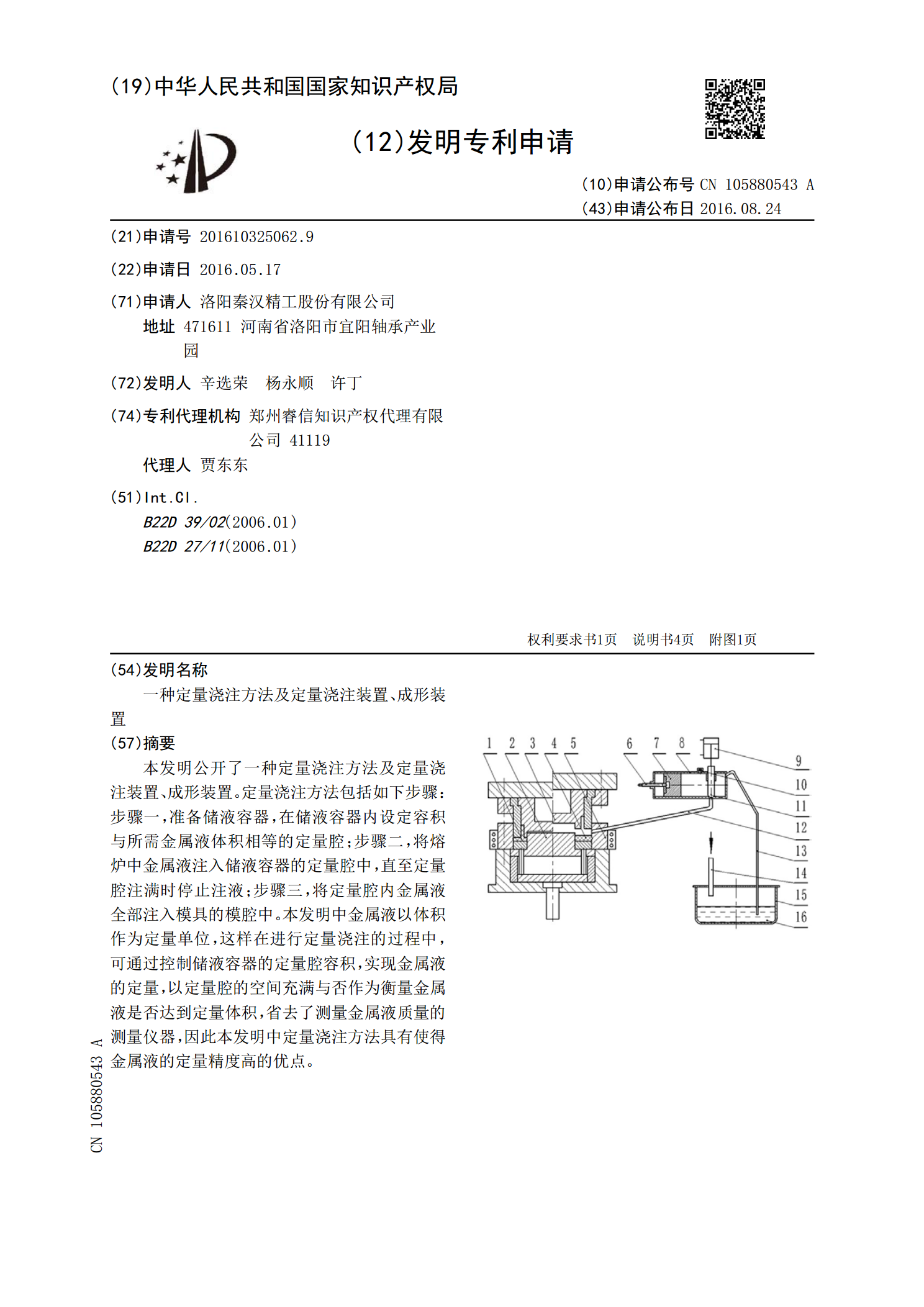

一种定量浇注方法及定量浇注装置、成形装置.pdf

本发明公开了一种定量浇注方法及定量浇注装置、成形装置。定量浇注方法包括如下步骤:步骤一,准备储液容器,在储液容器内设定容积与所需金属液体积相等的定量腔;步骤二,将熔炉中金属液注入储液容器的定量腔中,直至定量腔注满时停止注液;步骤三,将定量腔内金属液全部注入模具的模腔中。本发明中金属液以体积作为定量单位,这样在进行定量浇注的过程中,可通过控制储液容器的定量腔容积,实现金属液的定量,以定量腔的空间充满与否作为衡量金属液是否达到定量体积,省去了测量金属液质量的测量仪器,因此本发明中定量浇注方法具有使得金属液的定

铝合金可控浇注挤压铸造装置及铸造方法.pdf

铝合金可控浇注挤压铸造装置及铸造方法,属于挤压铸造技术领域,为了解决铸造装置在进行浇注时,则会向外四溅火花以及熔融状态下的金属,不仅容易造成材料浪费,同时安全性较低的问题,发明包括安装底座和固定安装在安装底座一端一侧顶面上的带动安装块,且带动安装块顶面中部的两侧处分别安装有第一模壳和第二模壳,安装底座另一侧的一端处安装有挤压组件,带动安装块一侧的中部内腔中安装有电机,且带动安装块的一侧中部内腔中设置有变换带动组件,安装底座另一端的另一侧顶面上滑动设置有带动支撑杆,且带动支撑杆上端的一侧外壁上固定安装有浇注