工业蒸汽裂解炉的管排优化设计方法.pdf

是你****平呀

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

工业蒸汽裂解炉的管排优化设计方法.pdf

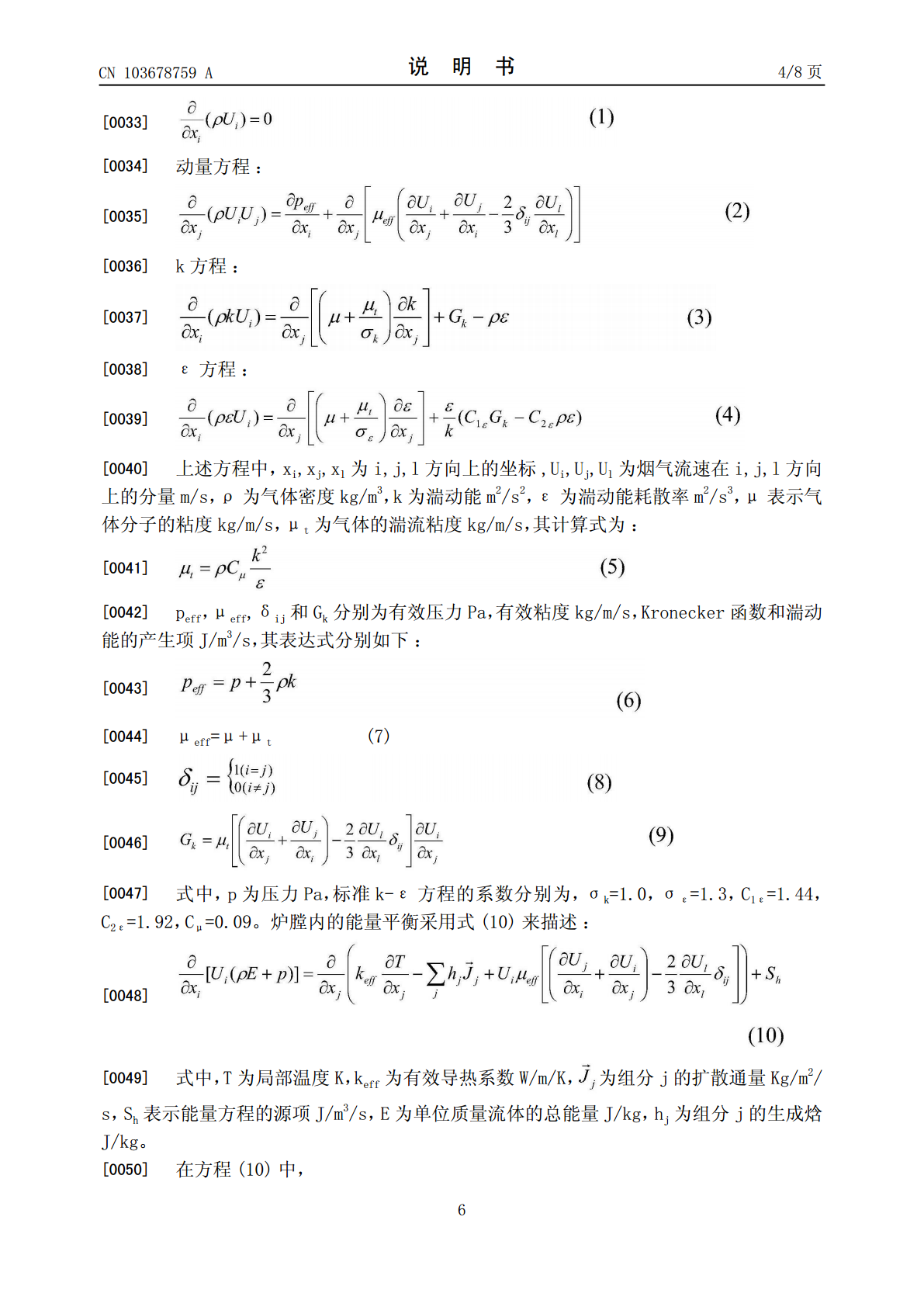

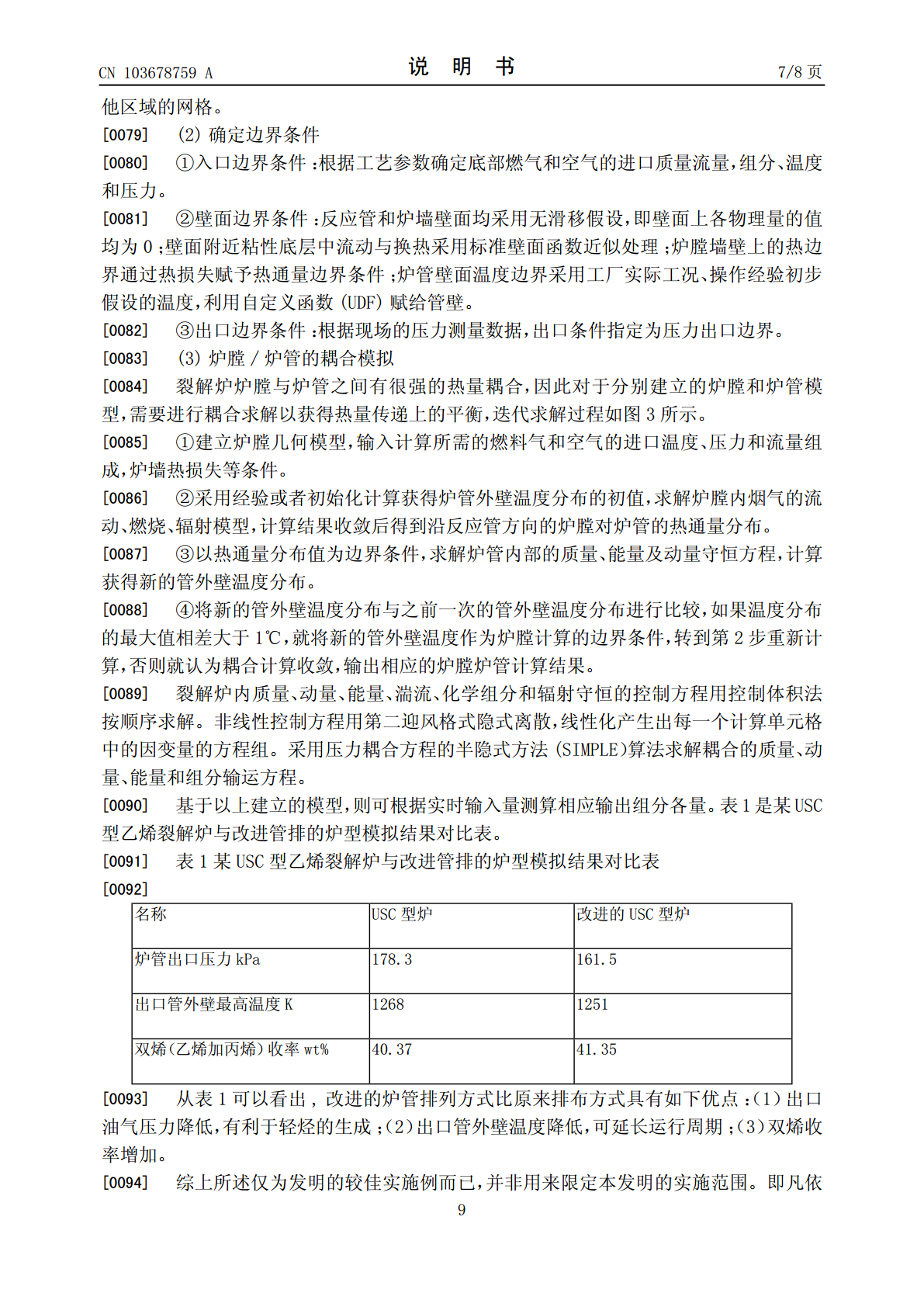

本发明涉及一种工业蒸汽裂解炉的管排优化设计方法,采用计算流体力学建立炉膛的流动、燃烧、传热模型;炉管模型中,管内过程采用分子或自由基反应动力学模型。然后以热通量及管壁温度分别作为边界条件,进行炉膛炉管的耦合计算直至收敛。该模型能够获得炉管内裂解气速度、温度、压力、主要裂解产物收率,炉管外壁的温度和热通量沿管长的分布,以及炉膛内烟气速度、温度、浓度分布等详细信息,可用于验证设计方案能否达到预计结果,由于建立了精确的裂解炉几何模型,通过对炉膛烟气流场、温度场以及炉管内裂解气温度、压力、浓度和管壁温度分布等数据

用于工业乙烯蒸汽裂解炉设计验证和优化的耦合建模方法.pdf

本发明涉及一种用于工业乙烯蒸汽裂解炉设计验证和优化的耦合建模方法,采用计算流体力学建立炉膛的流动、燃烧、传热模型,炉管为一维平推流,采用自由基反应动力学,根据裂解原料的PONA值及馏程等属性,通过关系数据库回归得到其具体组成,然后以热通量及管壁温度分别作为边界条件,进行炉膛炉管的耦合计算直至收敛。该模型能够获得炉管内裂解气速度、温度、压力、主要裂解产物收率,炉管外壁的温度和热通量沿管长的分布,以及炉膛内烟气温度、浓度分布和火焰的形状和高度等结果,可用于验证设计方案能否达到预计结果,由于建立了精确的裂解炉几

工业蒸汽裂解炉辐射段的耦合模拟方法.pdf

本发明涉及一种工业蒸汽裂解炉辐射段的耦合模拟方法。炉膛模型中,烟气流动采用k-ε湍流模型,燃料气的燃烧采用PDF模型,烟气辐射传热分别采用绝热模型、P-1、DO模型和DTRM模型,并采用WSGGM模型计算烟气辐射特性。炉管模型中,管内过程采用分子或自由基反应动力学模型。炉膛模型与炉管模型耦合模拟的迭代变量选用炉管外壁温度和热通量。由此可以获得不同辐射模型下的裂解炉内流体的温度、速度、压力和浓度分布以及炉管管壁温度和热通量分布,并将模拟结果与工业数据进行比较,将其中产生一致结果的辐射模型确定为该裂解炉的辐射

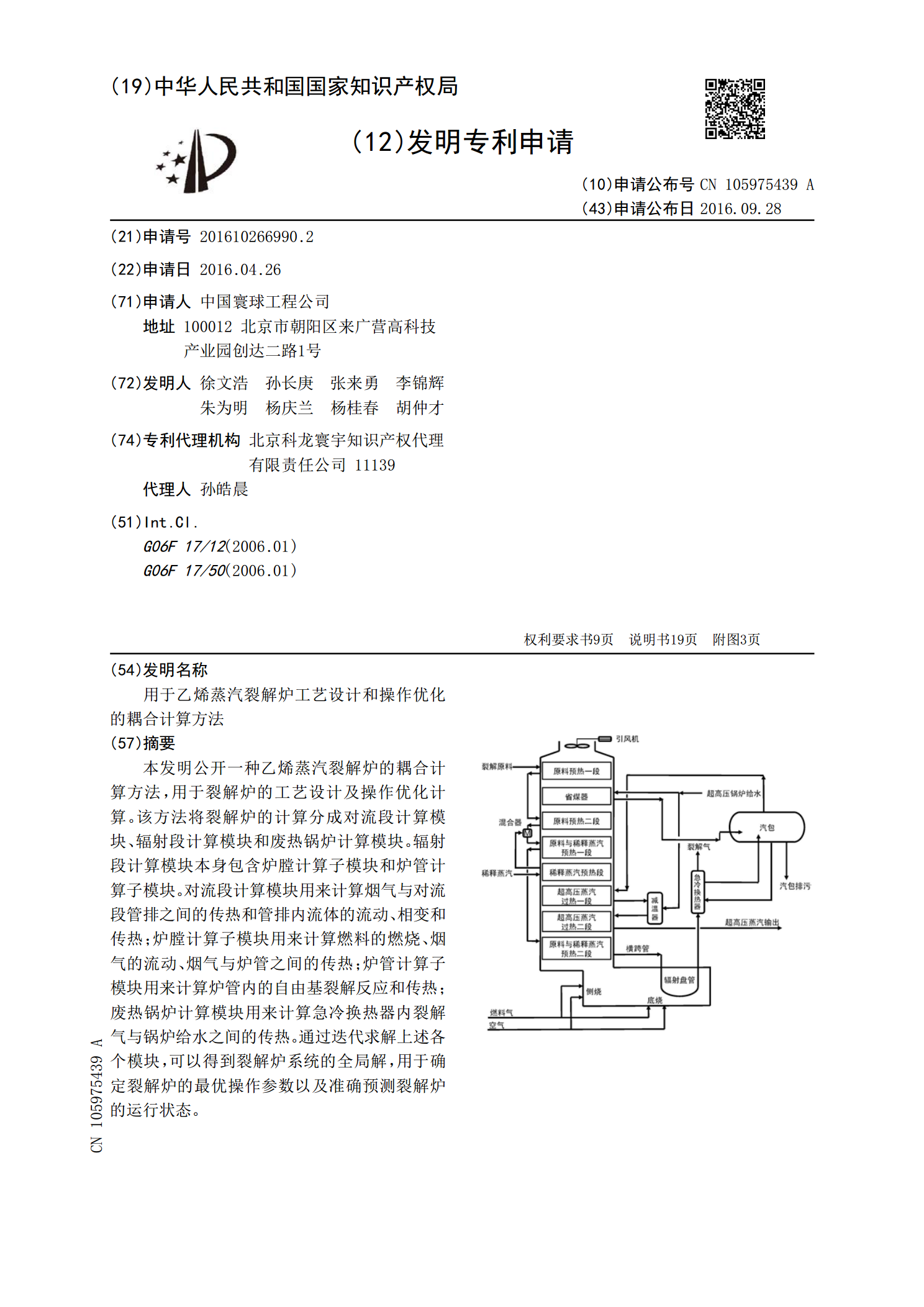

用于乙烯蒸汽裂解炉工艺设计和操作优化的耦合计算方法.pdf

本发明公开一种乙烯蒸汽裂解炉的耦合计算方法,用于裂解炉的工艺设计及操作优化计算。该方法将裂解炉的计算分成对流段计算模块、辐射段计算模块和废热锅炉计算模块。辐射段计算模块本身包含炉膛计算子模块和炉管计算子模块。对流段计算模块用来计算烟气与对流段管排之间的传热和管排内流体的流动、相变和传热;炉膛计算子模块用来计算燃料的燃烧、烟气的流动、烟气与炉管之间的传热;炉管计算子模块用来计算炉管内的自由基裂解反应和传热;废热锅炉计算模块用来计算急冷换热器内裂解气与锅炉给水之间的传热。通过迭代求解上述各个模块,可以得到裂解

基于湿蒸汽测量的文丘里管结构优化设计方法.docx

基于湿蒸汽测量的文丘里管结构优化设计方法摘要:在热力学和化工领域,湿蒸汽的测量具有极其重要的意义。而文丘里管作为一种常见的湿度测量仪器,其结构的优化设计能够极大地提高湿度测量的精度和稳定性。本文通过对文丘里管结构的分析和优化设计,探讨了基于湿蒸汽测量的文丘里管结构优化设计方法及其对湿度测量的影响。关键词:湿蒸汽测量,文丘里管,结构优化设计,湿度测量1.引言湿度是指空气中所含水汽的含量,是气体热力学和化学反应的重要参数。而湿蒸汽则是在一定温度下水汽与水混合而成的气体,其测量精确度对于工业生产和科学研究都十分