铜富氧双侧吹熔炼炉造高铁低硅渣的操作方法.pdf

宜然****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

铜富氧双侧吹熔炼炉造高铁低硅渣的操作方法.pdf

本发明提供了一种铜富氧双侧吹熔炼炉造高铁低硅渣的操作方法。本方法的特征是以“富邦炉”为主要设备,充分利用其原料适应性强、反应速度快、操作简单等优势,冶炼原料中不配入任何熔剂,完全利用铜精矿自身所含SiO2和CaO进行造渣反应,凭借一次风的强烈搅拌,炉内熔体分布均匀,获得了良好的冶炼效果,其中,所产熔炼渣含Fe量为40%~45%且含SiO2量为25%~27%。

铜富氧双侧吹熔炼炉中多相流的数值模拟.docx

铜富氧双侧吹熔炼炉中多相流的数值模拟铜富氧双侧吹熔炼炉是一种常用于冶炼铜的熔炼设备,它通过同时从两侧吹入氧气和煤粉来加强燃烧,从而提高冶炼效率和炉内温度。由于炉内存在多种物质的相互作用和流动,因此对于多相流的数值模拟对于炉内过程的理解和优化具有重要意义。本论文将围绕铜富氧双侧吹熔炼炉中的多相流进行数值模拟,并对模拟结果进行分析和讨论。首先,我们需要建立铜富氧双侧吹熔炼炉的数值模拟模型。该模型应该包含与多相流相关的物理模型和数值求解方法。物理模型可以采用Euler-Euler方法来描述气相和液相的运动,采用

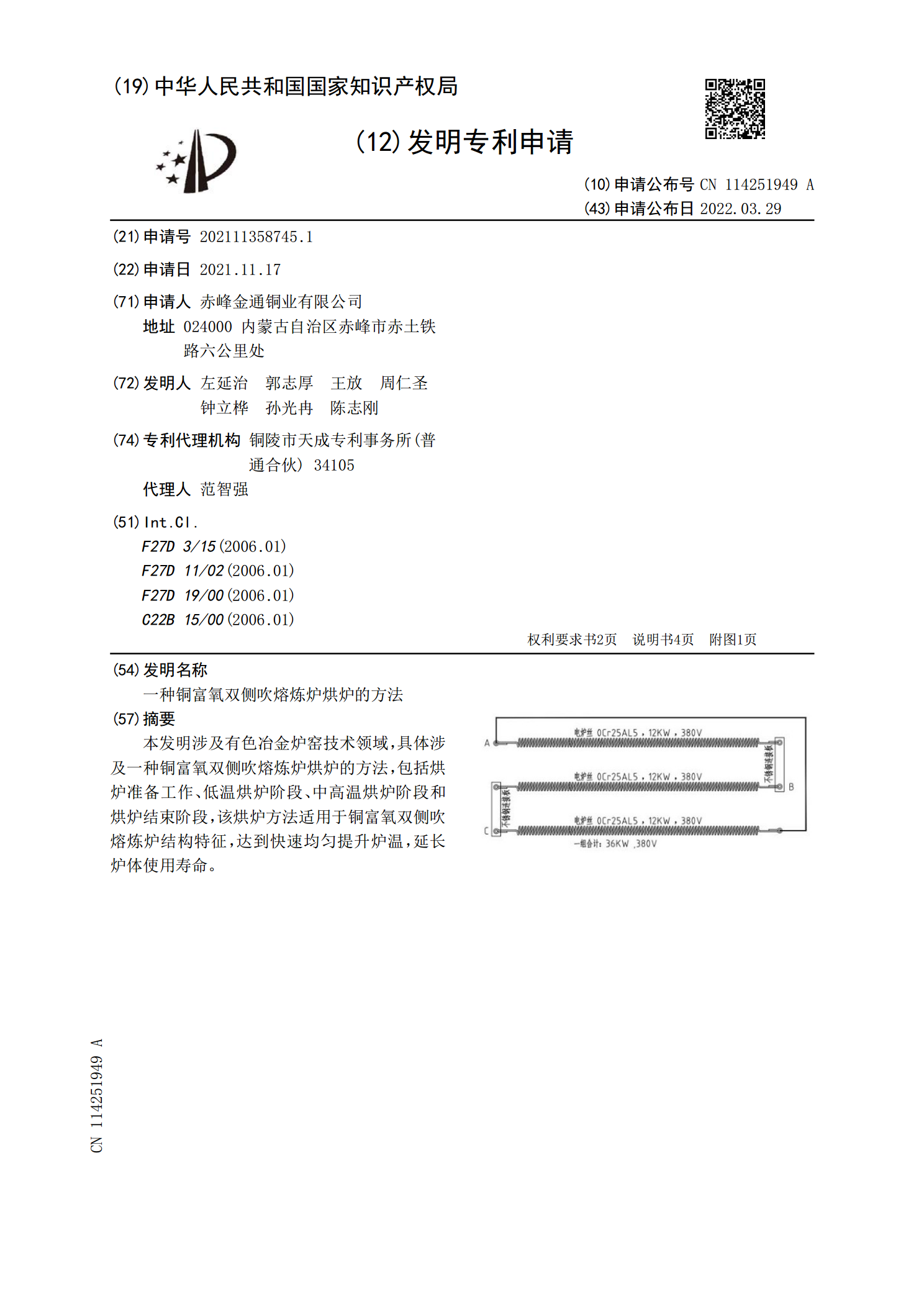

一种铜富氧双侧吹熔炼炉烘炉的方法.pdf

本发明涉及有色冶金炉窑技术领域,具体涉及一种铜富氧双侧吹熔炼炉烘炉的方法,包括烘炉准备工作、低温烘炉阶段、中高温烘炉阶段和烘炉结束阶段,该烘炉方法适用于铜富氧双侧吹熔炼炉结构特征,达到快速均匀提升炉温,延长炉体使用寿命。

铜富氧双侧吹熔炼炉自热熔炼实现方法.pdf

本发明提供了一种铜富氧双侧吹熔炼炉自热熔炼实现方法,其特征是以“富邦炉”为熔炼装置,通过控制一次风富氧浓度、入炉铜精矿成分、冷却水温差、二次风及三次风量和炉内负压等参数,从而实现燃料率<1%的自热熔炼过程,节约能源。

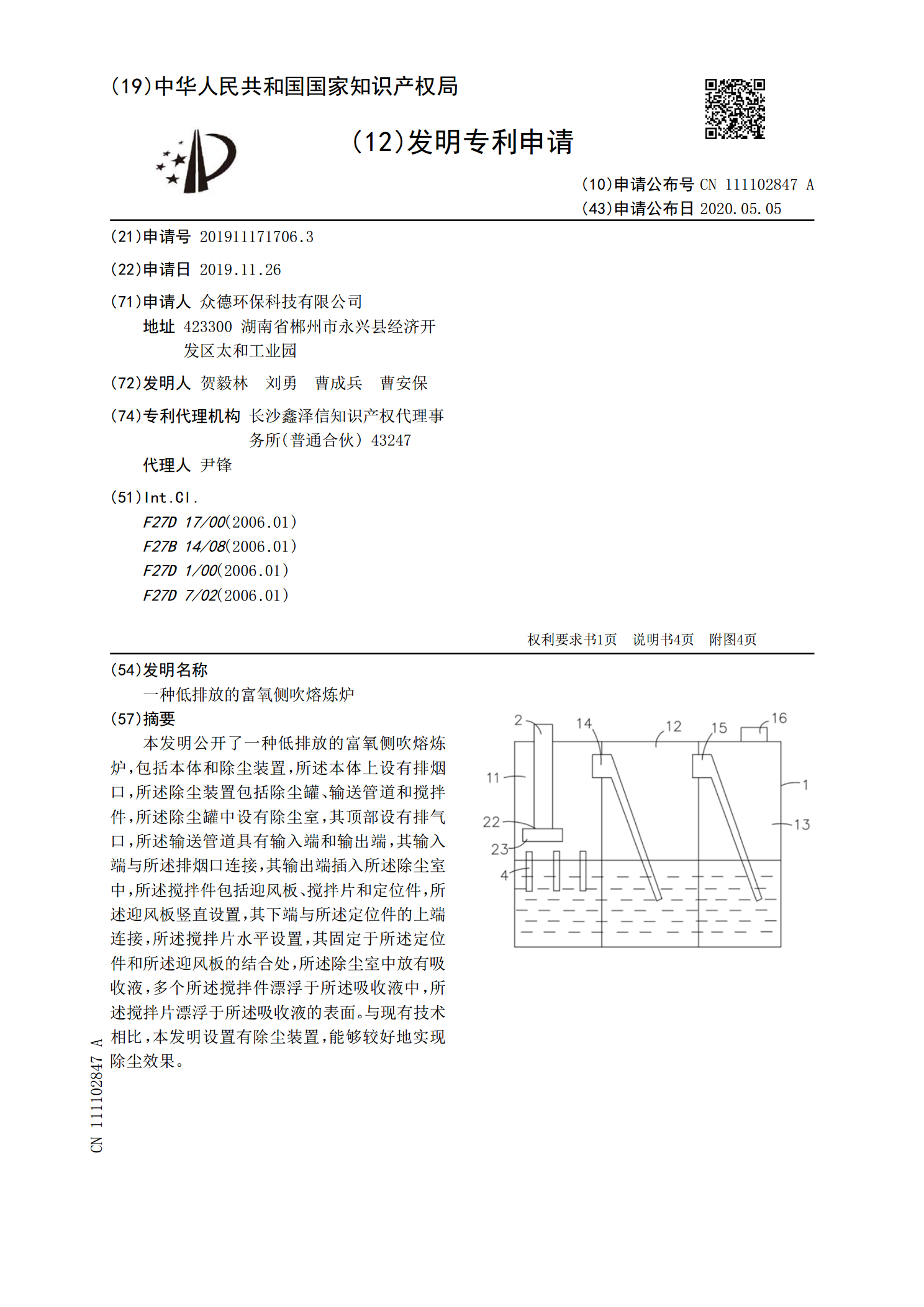

一种低排放的富氧侧吹熔炼炉.pdf

本发明公开了一种低排放的富氧侧吹熔炼炉,包括本体和除尘装置,所述本体上设有排烟口,所述除尘装置包括除尘罐、输送管道和搅拌件,所述除尘罐中设有除尘室,其顶部设有排气口,所述输送管道具有输入端和输出端,其输入端与所述排烟口连接,其输出端插入所述除尘室中,所述搅拌件包括迎风板、搅拌片和定位件,所述迎风板竖直设置,其下端与所述定位件的上端连接,所述搅拌片水平设置,其固定于所述定位件和所述迎风板的结合处,所述除尘室中放有吸收液,多个所述搅拌件漂浮于所述吸收液中,所述搅拌片漂浮于所述吸收液的表面。与现有技术相比,本发