能安全吸附水体中镉的生物炭的制备方法.pdf

文光****iu

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

能安全吸附水体中镉的生物炭的制备方法.pdf

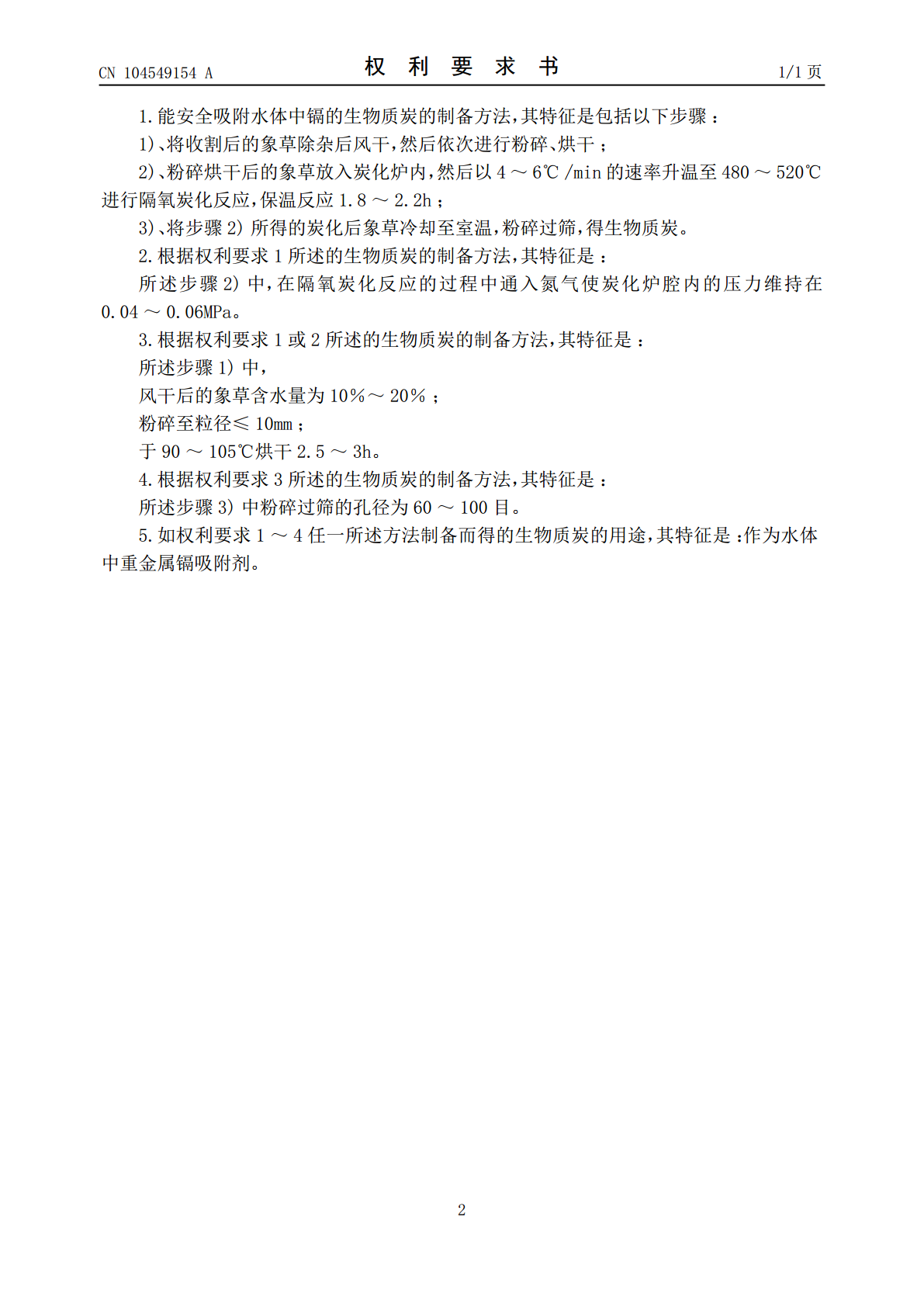

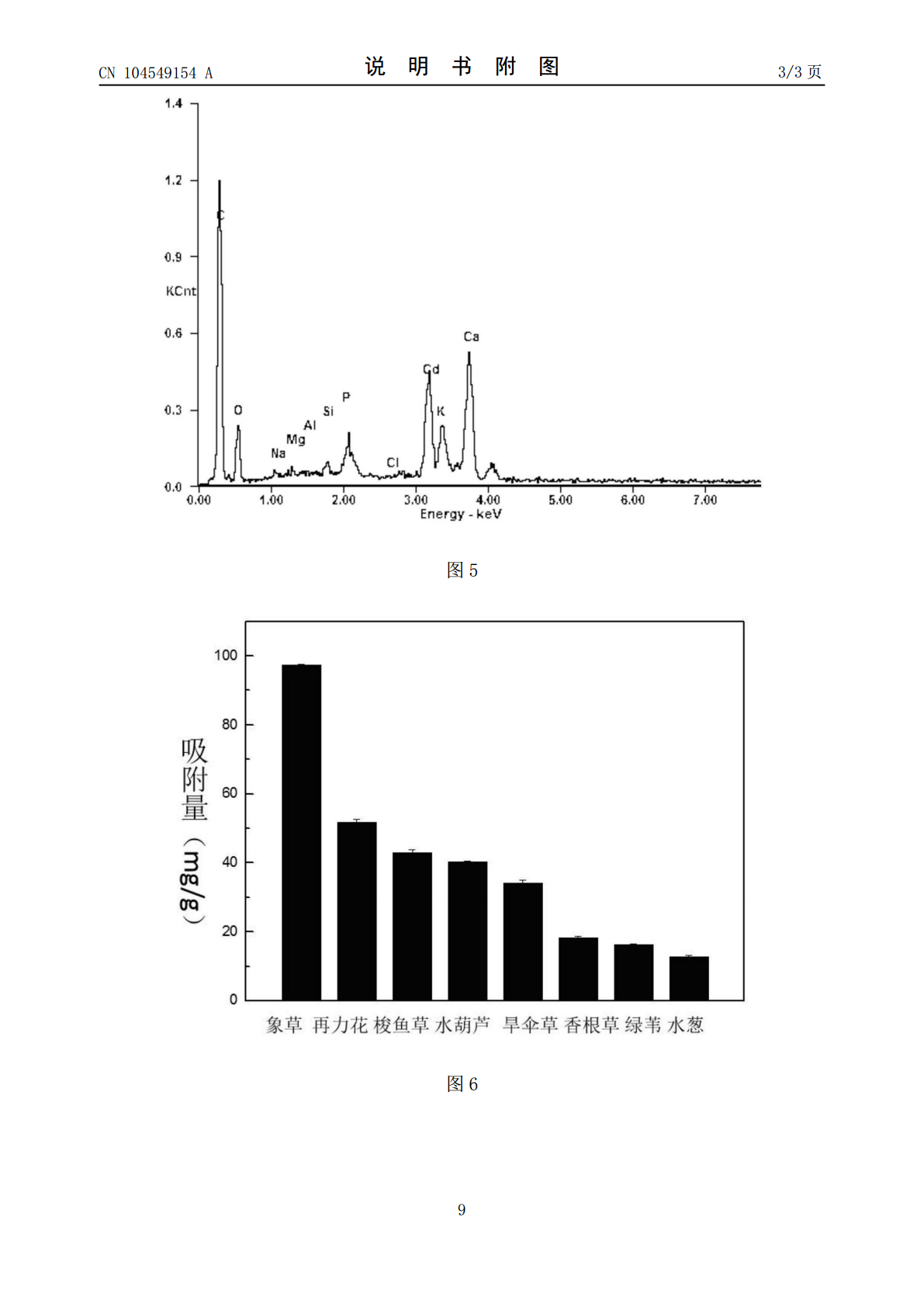

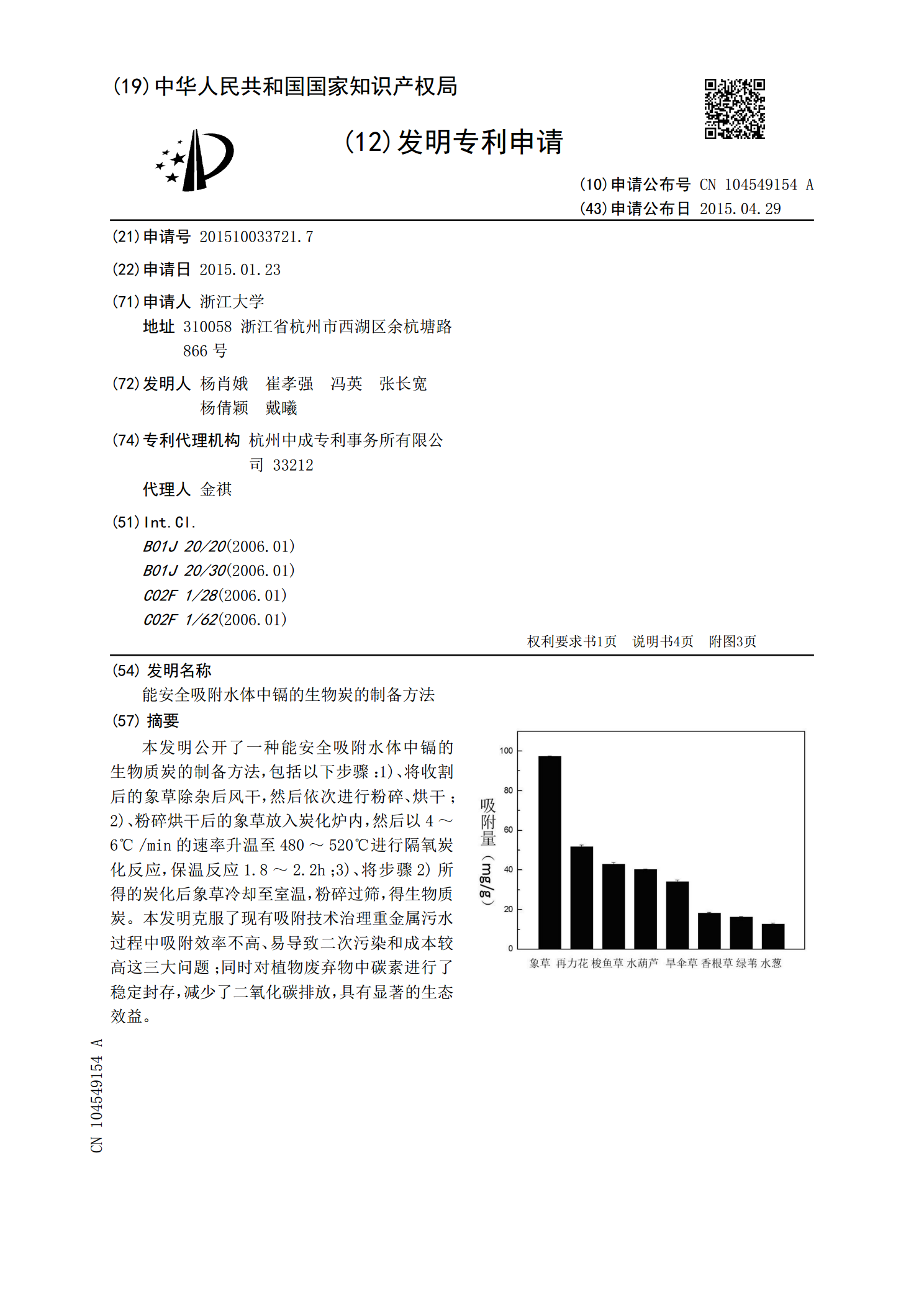

本发明公开了一种能安全吸附水体中镉的生物质炭的制备方法,包括以下步骤:1)、将收割后的象草除杂后风干,然后依次进行粉碎、烘干;2)、粉碎烘干后的象草放入炭化炉内,然后以4~6℃/min的速率升温至480~520℃进行隔氧炭化反应,保温反应1.8~2.2h;3)、将步骤2)所得的炭化后象草冷却至室温,粉碎过筛,得生物质炭。发明克服了现有吸附技术治理重金属污水过程中吸附效率不高、易导致二次污染和成较高这三大问题;同时对植物废弃物中碳素进行了稳定封存,减少了二氧化碳排放,具有显著的生态效益。

能同时吸附氨氮、镉的美人蕉生物炭的制备方法.pdf

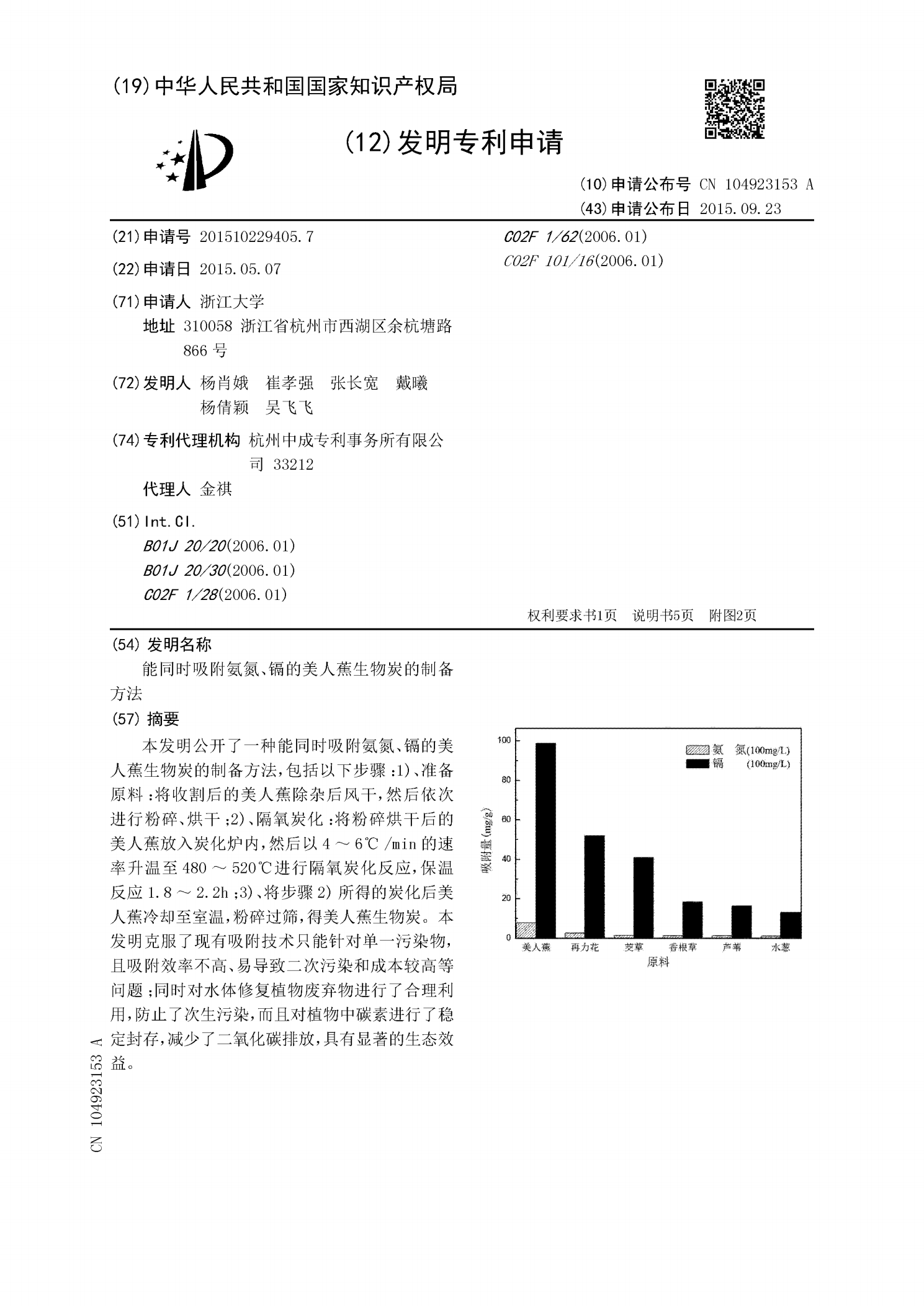

本发明公开了一种能同时吸附氨氮、镉的美人蕉生物炭的制备方法,包括以下步骤:1)、准备原料:将收割后的美人蕉除杂后风干,然后依次进行粉碎、烘干;2)、隔氧炭化:将粉碎烘干后的美人蕉放入炭化炉内,然后以4~6℃/min的速率升温至480~520℃进行隔氧炭化反应,保温反应1.8~2.2h;3)、将步骤2)所得的炭化后美人蕉冷却至室温,粉碎过筛,得美人蕉生物炭。本发明克服了现有吸附技术只能针对单一污染物,且吸附效率不高、易导致二次污染和成本较高等问题;同时对水体修复植物废弃物进行了合理利用,防止了次生污染,而且

高镉生物炭基吸附剂及其制备方法.pdf

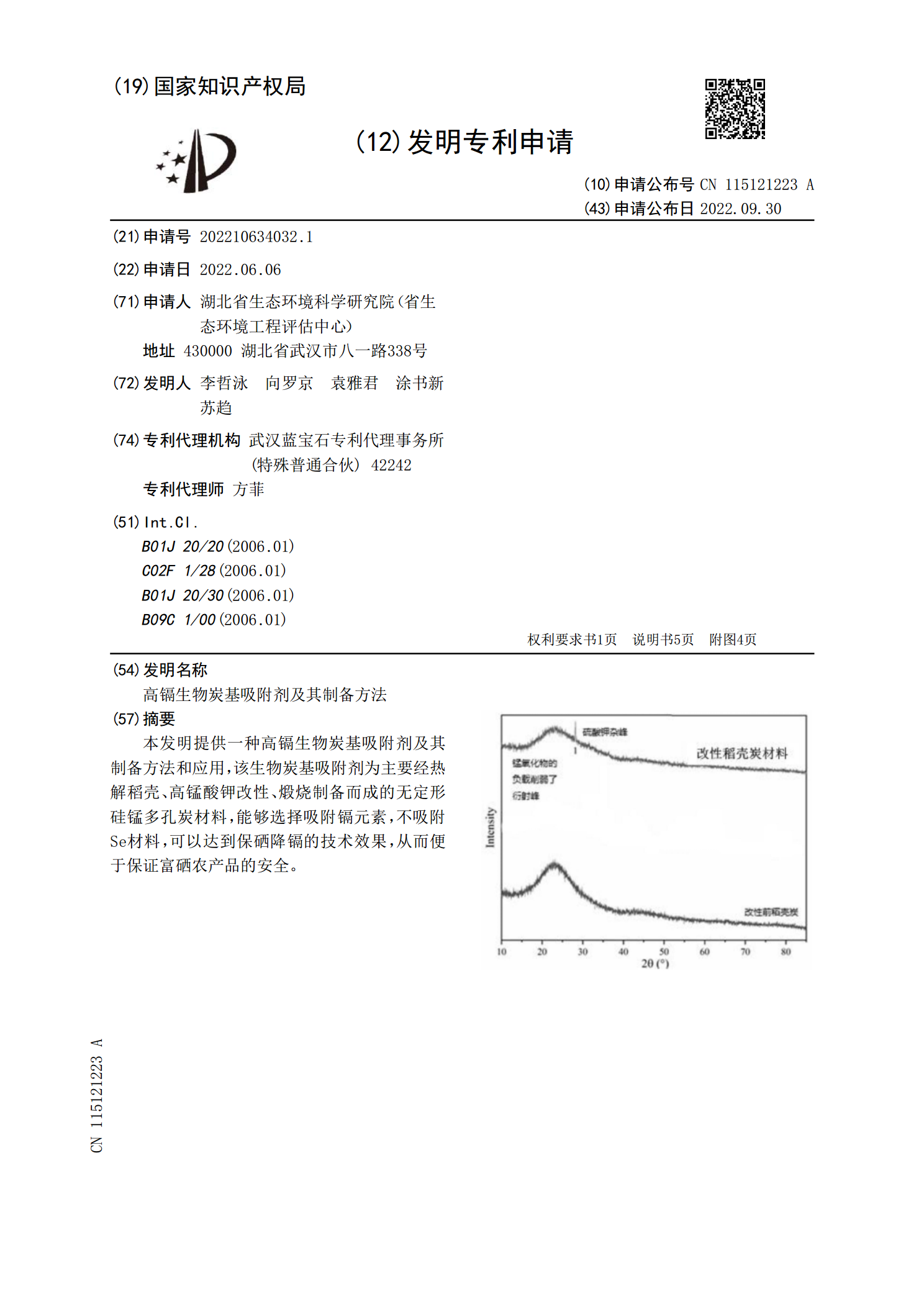

本发明提供一种高镉生物炭基吸附剂及其制备方法和应用,该生物炭基吸附剂为主要经热解稻壳、高锰酸钾改性、煅烧制备而成的无定形硅锰多孔炭材料,能够选择吸附镉元素,不吸附Se材料,可以达到保硒降镉的技术效果,从而便于保证富硒农产品的安全。

生物炭脱磷材料的制备方法及其吸附水体Pb(Ⅱ)的应用.pdf

本发明涉及一种生物炭脱磷材料的制备方法及其吸附水体Pb(Ⅱ)的应用,包括如下步骤:采用浸渍法将Ca离子溶液与生物炭材料混合;在常温下恒温震荡反应一定时间;静置用去离子水清洗,干燥至恒重,研磨后获得Ca改性生物炭材料;Ca改性生物炭材料与磷酸盐溶液在常温下混合,获得Ca改性生物炭脱磷材料。本发明中改性生物炭对磷酸盐的吸附增加了其表面含P官能团的数量,在此情况下,所得生物炭脱磷材料完全具备了富磷生物炭的特性,可通过表面沉淀、离子交换和官能团表面络合等方式高效修复水体Pb(Ⅱ)污染,因此本发明中Ca改性生物炭材

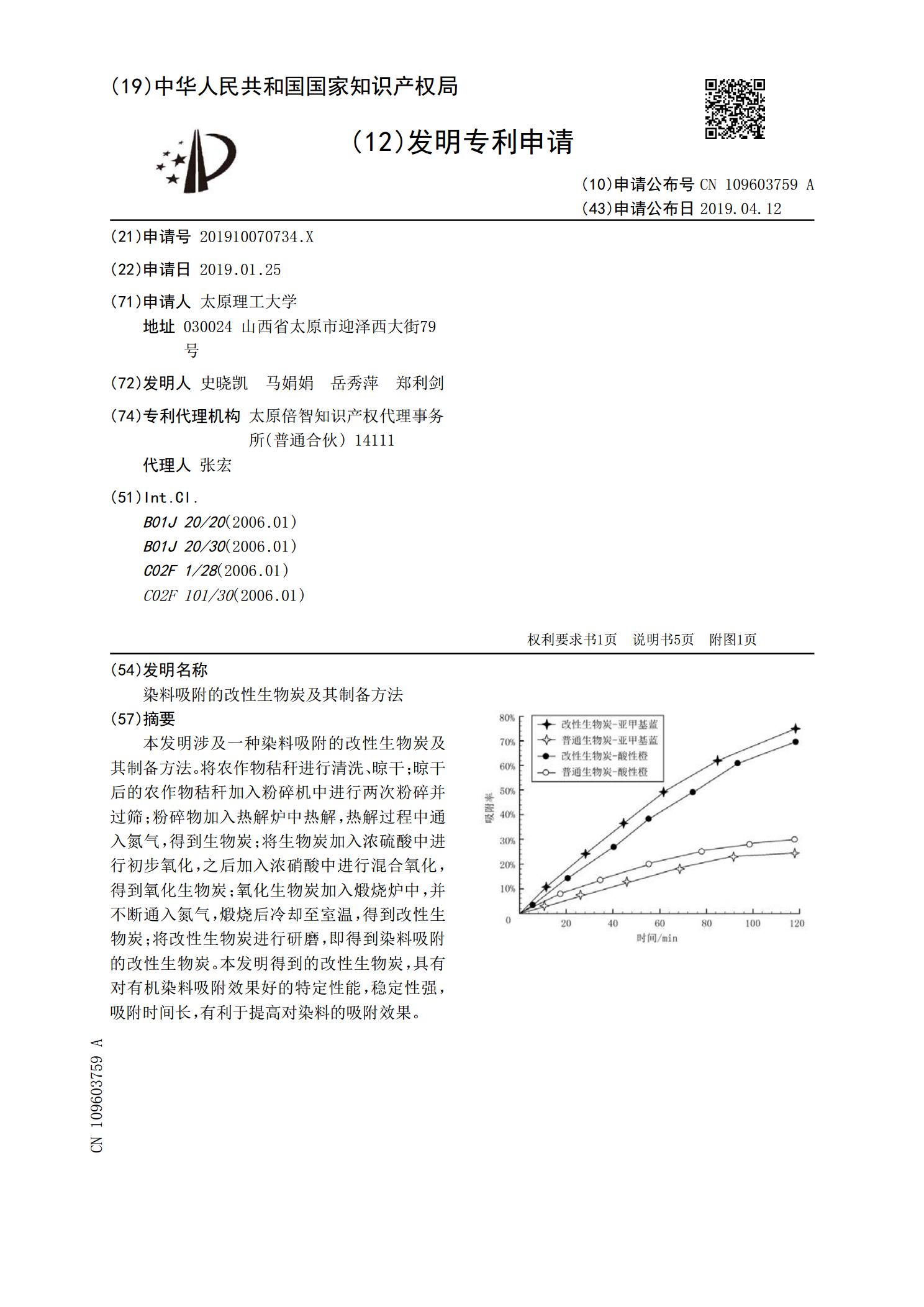

染料吸附的改性生物炭及其制备方法.pdf

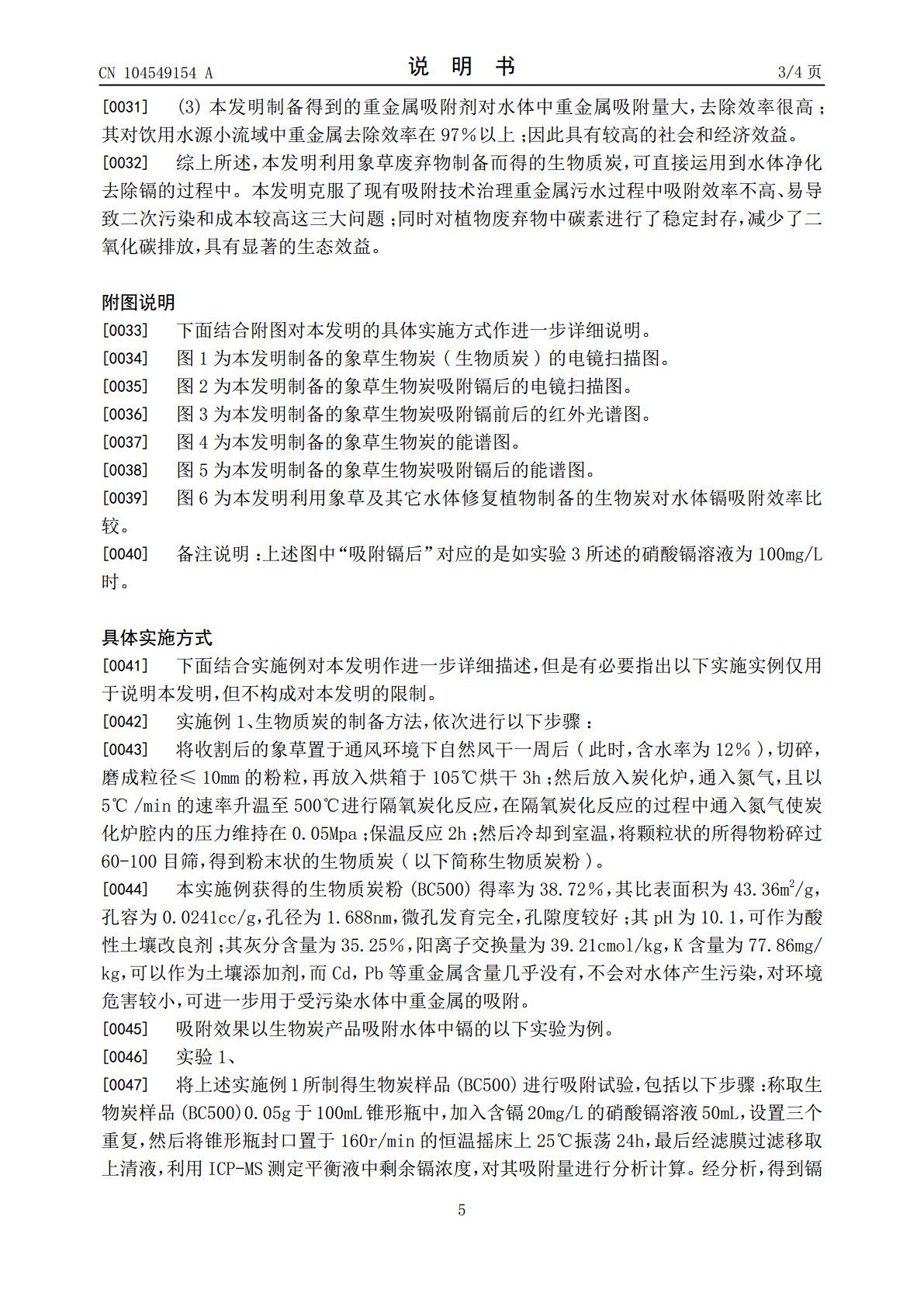

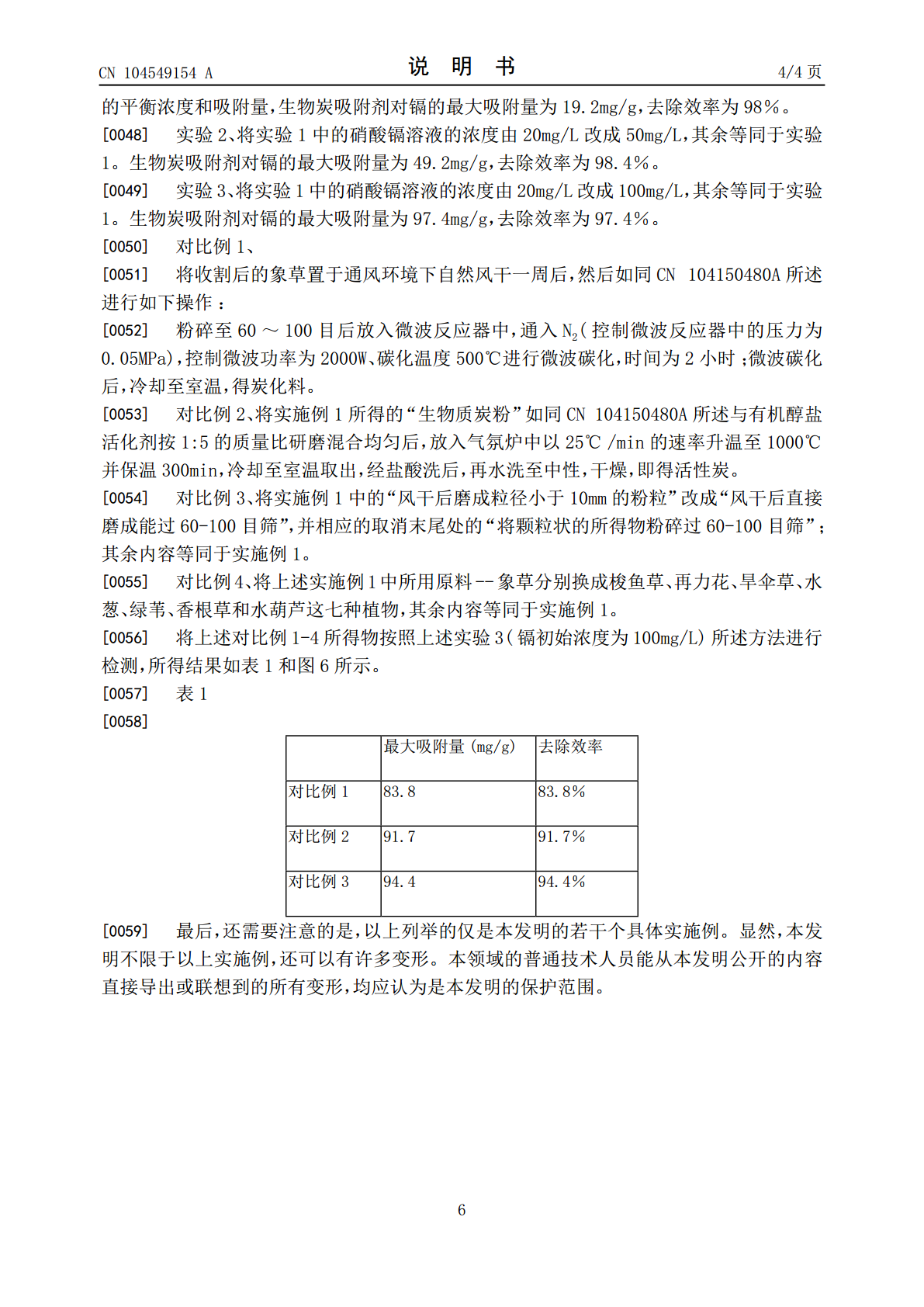

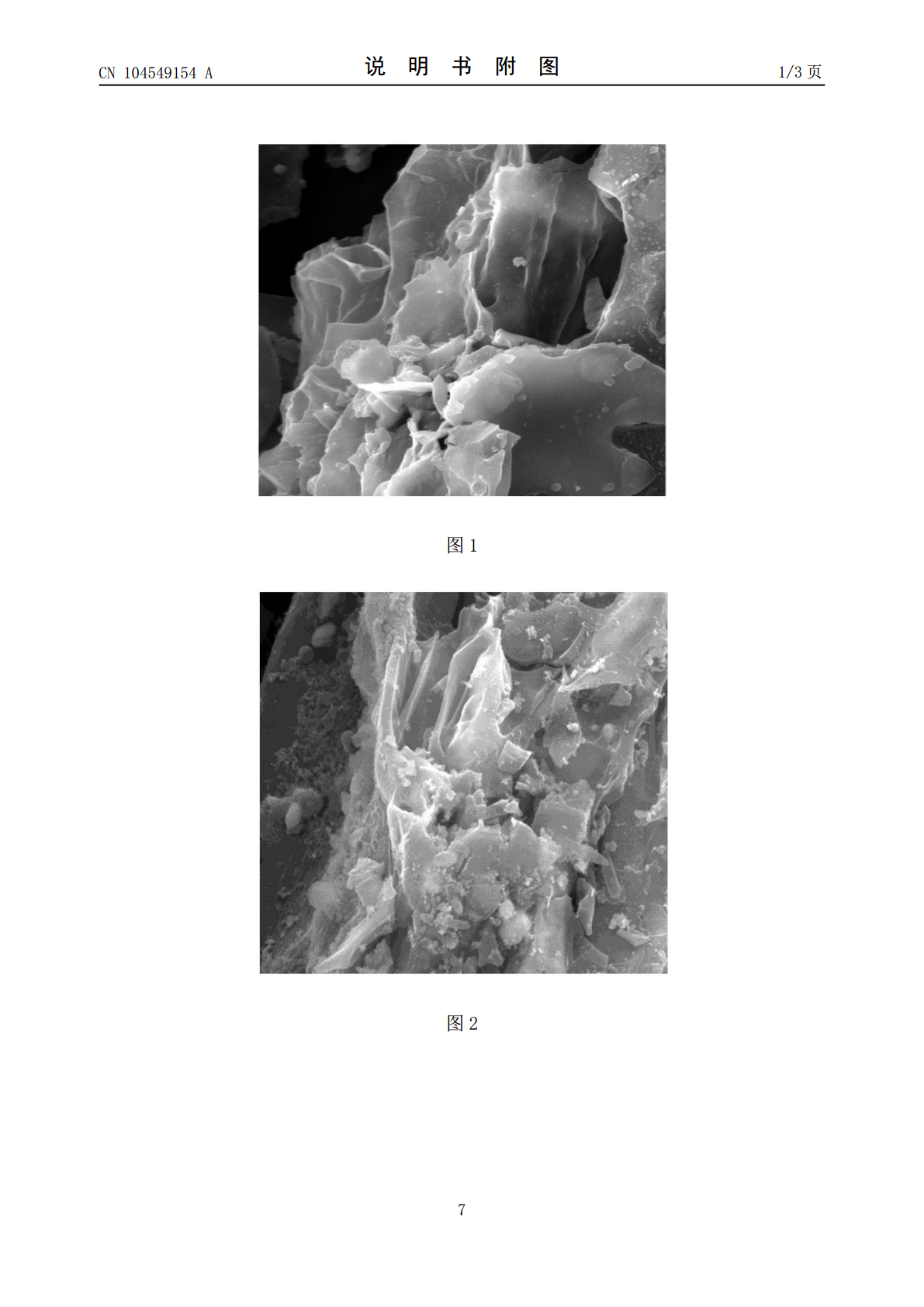

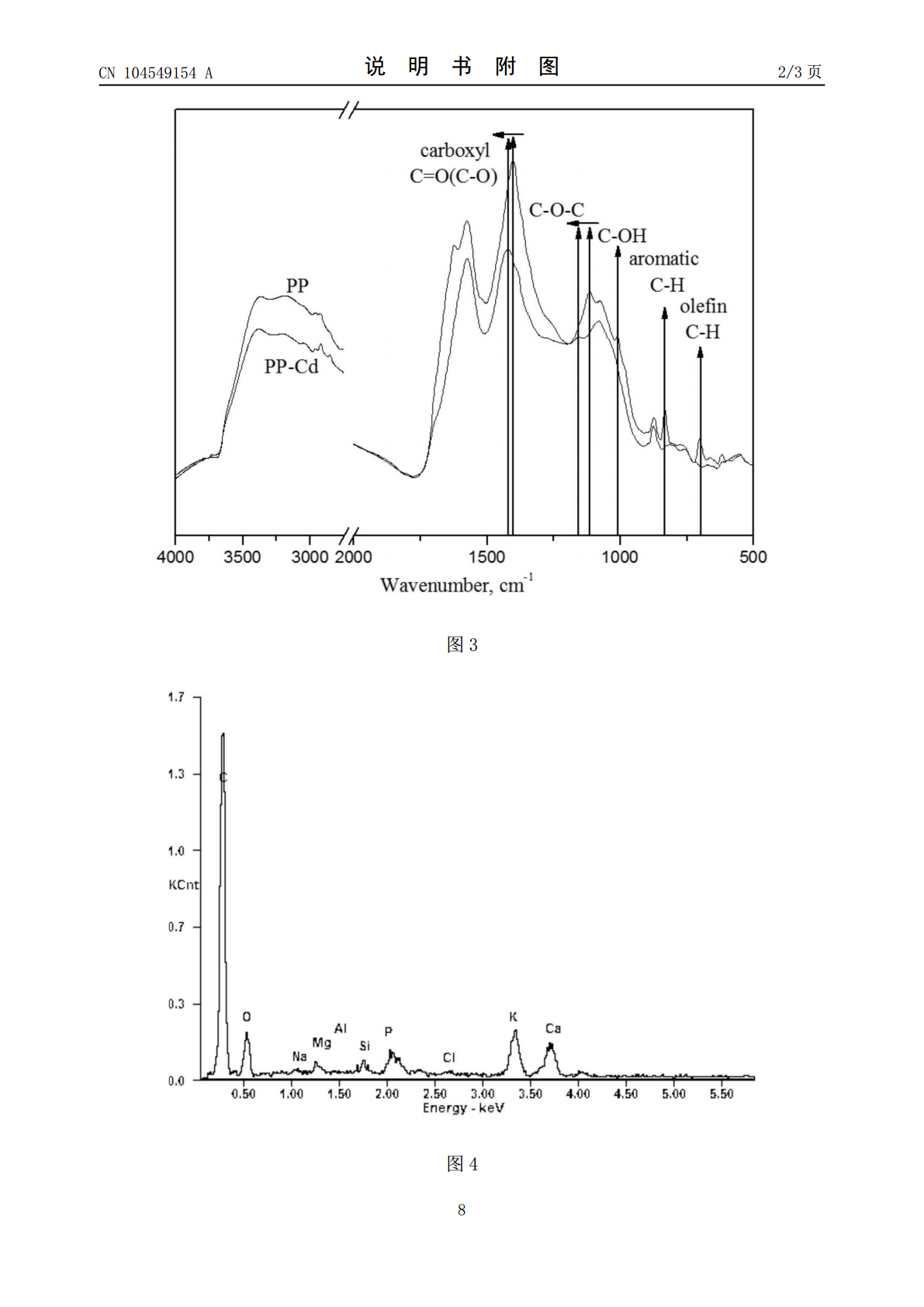

本发明涉及一种染料吸附的改性生物炭及其制备方法。将农作物秸秆进行清洗、晾干;晾干后的农作物秸秆加入粉碎机中进行两次粉碎并过筛;粉碎物加入热解炉中热解,热解过程中通入氮气,得到生物炭;将生物炭加入浓硫酸中进行初步氧化,之后加入浓硝酸中进行混合氧化,得到氧化生物炭;氧化生物炭加入煅烧炉中,并不断通入氮气,煅烧后冷却至室温,得到改性生物炭;将改性生物炭进行研磨,即得到染料吸附的改性生物炭。本发明得到的改性生物炭,具有对有机染料吸附效果好的特定性能,稳定性强,吸附时间长,有利于提高对染料的吸附效果。