用于SiC异质外延生长的原位刻蚀方法.pdf

书生****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

用于SiC异质外延生长的原位刻蚀方法.pdf

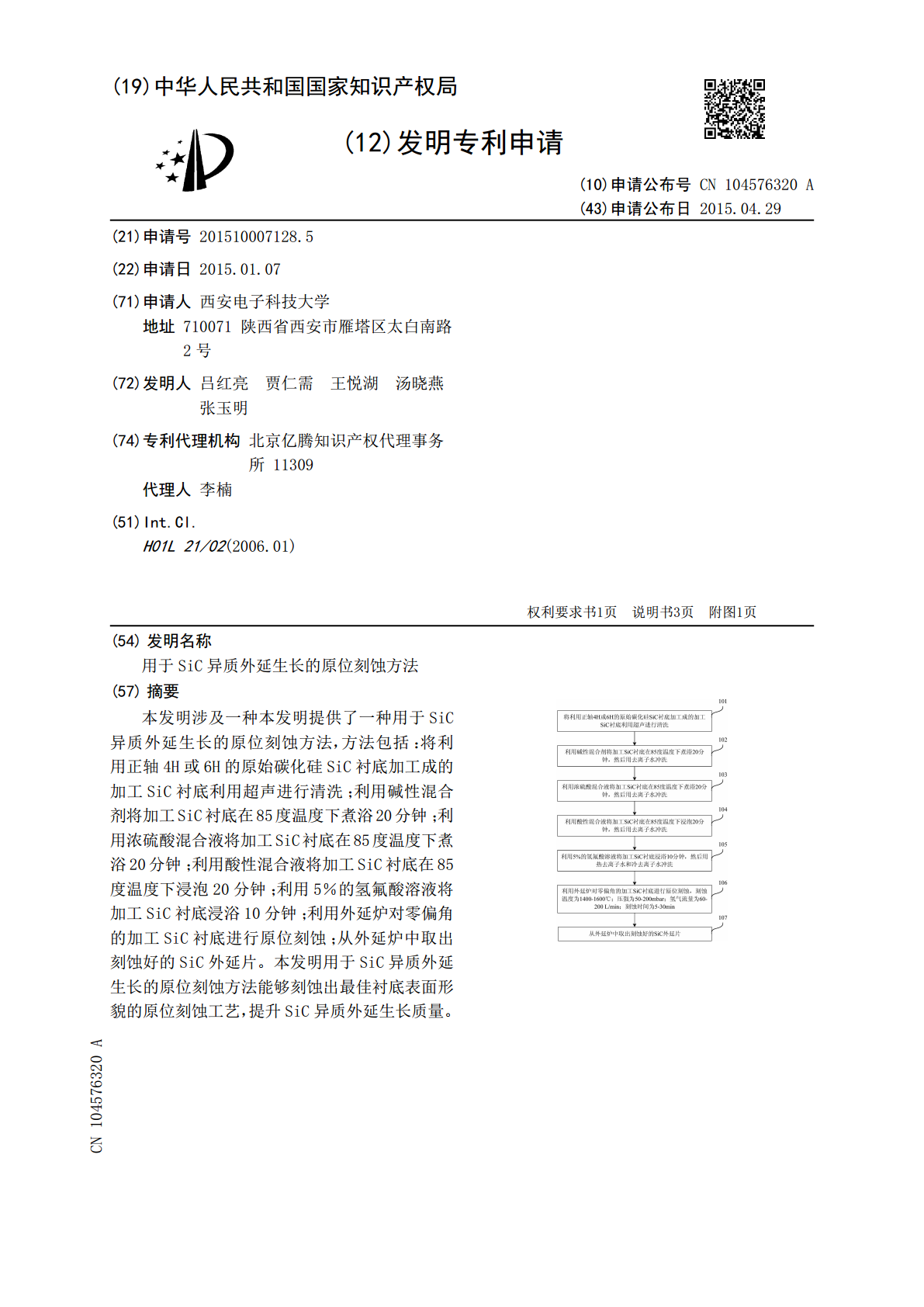

本发明涉及一种本发明提供了一种用于SiC异质外延生长的原位刻蚀方法,方法包括:将利用正轴4H或6H的原始碳化硅SiC衬底加工成的加工SiC衬底利用超声进行清洗;利用碱性混合剂将加工SiC衬底在85度温度下煮浴20分钟;利用浓硫酸混合液将加工SiC衬底在85度温度下煮浴20分钟;利用酸性混合液将加工SiC衬底在85度温度下浸泡20分钟;利用5%的氢氟酸溶液将加工SiC衬底浸浴10分钟;利用外延炉对零偏角的加工SiC衬底进行原位刻蚀;从外延炉中取出刻蚀好的SiC外延片。本发明用于SiC异质外延生长的原位刻蚀方

用于SiC异质外延生长的原位刻蚀方法.pdf

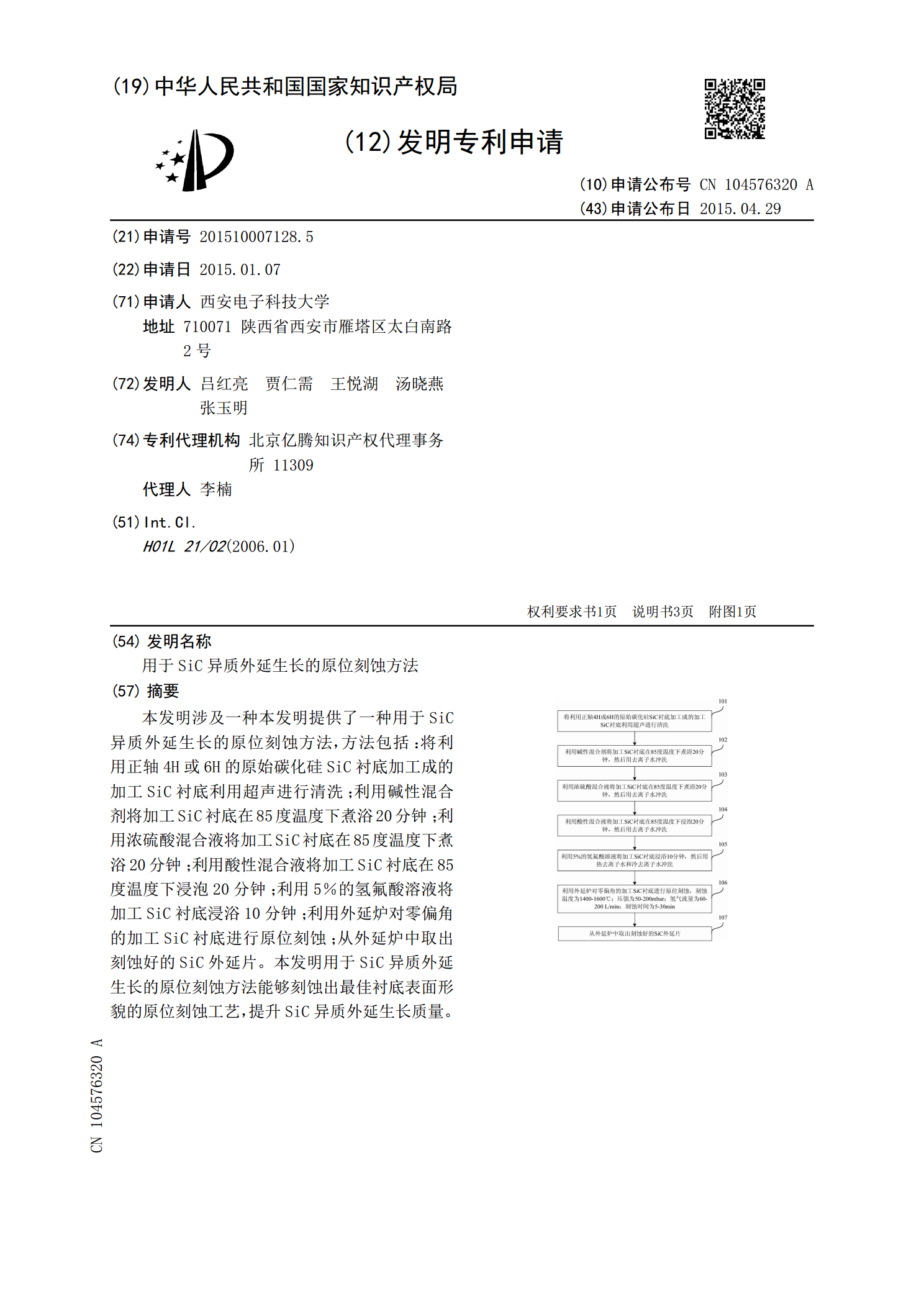

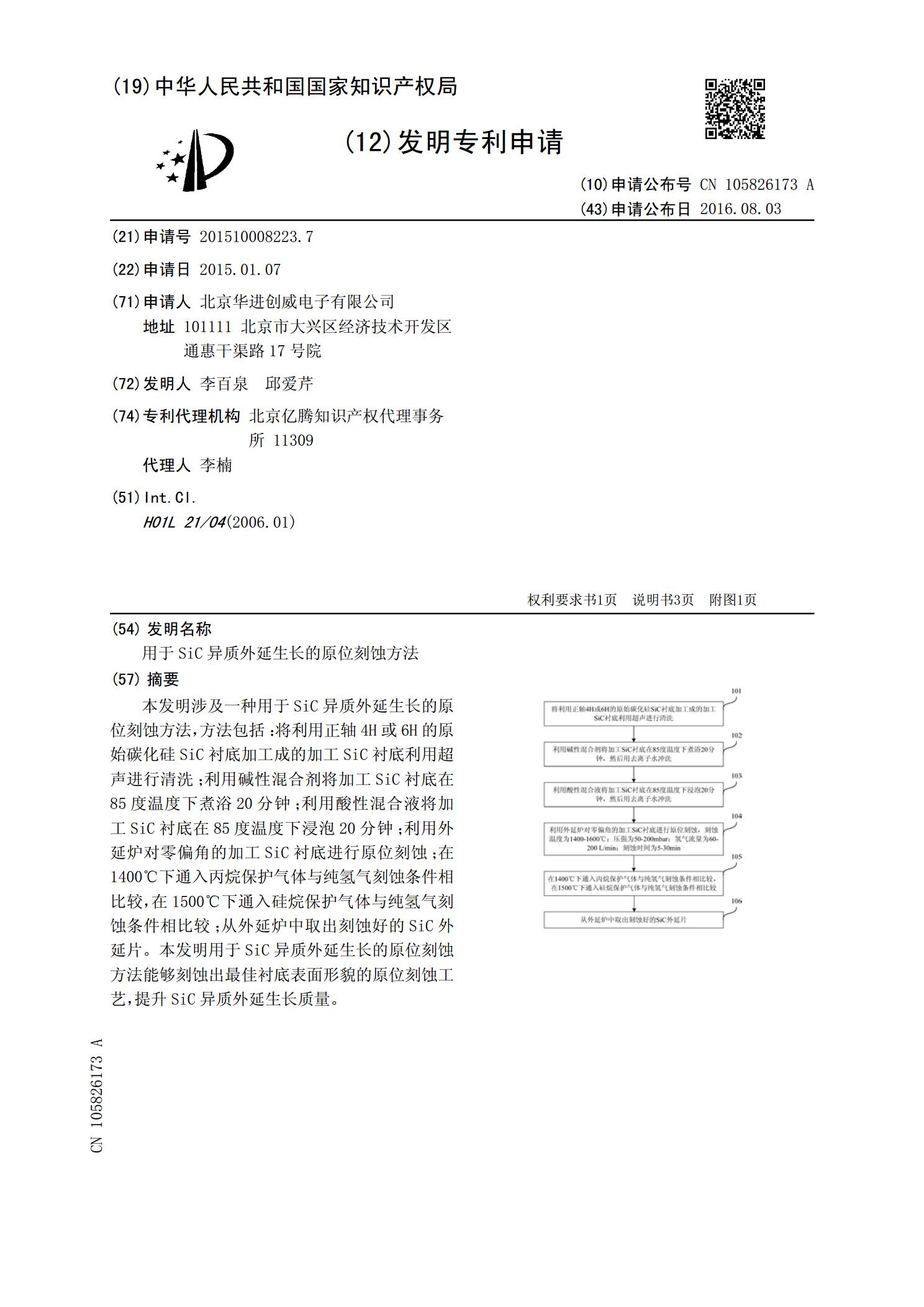

本发明涉及一种用于SiC异质外延生长的原位刻蚀方法,方法包括:将利用正轴4H或6H的原始碳化硅SiC衬底加工成的加工SiC衬底利用超声进行清洗;利用碱性混合剂将加工SiC衬底在85度温度下煮浴20分钟;利用酸性混合液将加工SiC衬底在85度温度下浸泡20分钟;利用外延炉对零偏角的加工SiC衬底进行原位刻蚀;在1400℃下通入丙烷保护气体与纯氢气刻蚀条件相比较,在1500℃下通入硅烷保护气体与纯氢气刻蚀条件相比较;从外延炉中取出刻蚀好的SiC外延片。本发明用于SiC异质外延生长的原位刻蚀方法能够刻蚀出最佳衬

3C-SiC薄膜异质外延生长与表征的开题报告.docx

3C-SiC薄膜异质外延生长与表征的开题报告1.研究背景碳化硅(SiC)是一种具有优良物理、化学和材料特性的广泛用途的宽带隙半导体材料。SiC的优点包括高电场承受能力、高热传导性能、化学惰性、高硬度和机械强度、高温稳定性和较小的失配问题。因此,SiC被广泛研究和应用于高温、高频、辐射、光电等领域。SiC的异质外延生长技术是制备高品质SiC晶体和器件的重要方法。3C-SiC是一种具有优异物理特性的SiC晶体。在晶学方面,3C-SiC与硅基衬底有良好匹配度,有望实现大面积、高质量晶体的生长。因此,研究3C-S

SiC单晶生长装置及液相外延SiC单晶生长方法.pdf

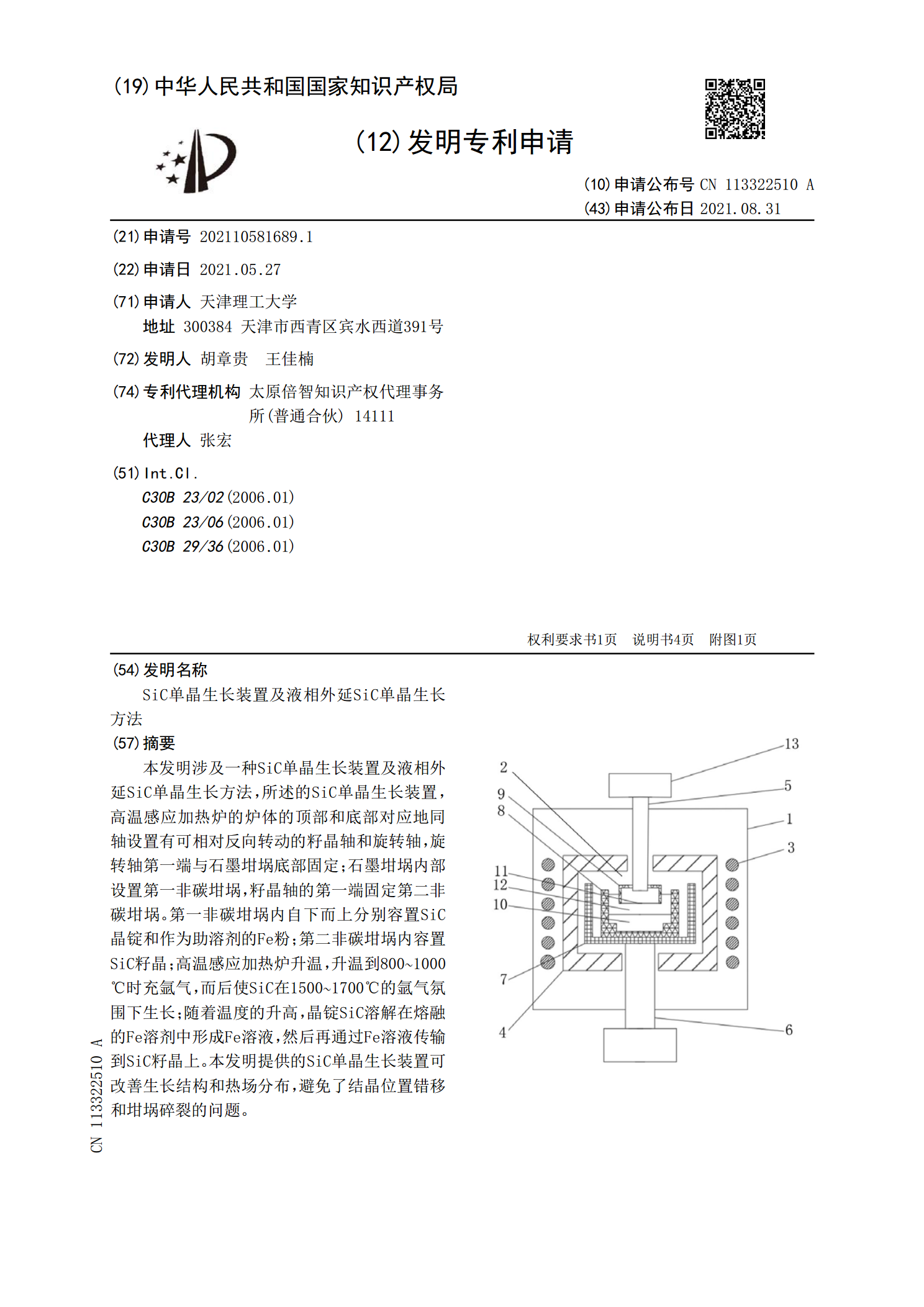

本发明涉及一种SiC单晶生长装置及液相外延SiC单晶生长方法,所述的SiC单晶生长装置,高温感应加热炉的炉体的顶部和底部对应地同轴设置有可相对反向转动的籽晶轴和旋转轴,旋转轴第一端与石墨坩埚底部固定;石墨坩埚内部设置第一非碳坩埚,籽晶轴的第一端固定第二非碳坩埚。第一非碳坩埚内自下而上分别容置SiC晶锭和作为助溶剂的Fe粉;第二非碳坩埚内容置SiC籽晶;高温感应加热炉升温,升温到800~1000℃时充氩气,而后使SiC在1500~1700℃的氩气氛围下生长;随着温度的升高,晶锭SiC溶解在熔融的Fe溶剂中形

3C-SiC薄膜异质外延生长与表征的任务书.docx

3C-SiC薄膜异质外延生长与表征的任务书任务书:3C-SiC薄膜异质外延生长与表征一、研究背景3C-SiC晶体结构为尖晶石结构,具有优异的物理和化学性质,如高硬度、高熔点、高载流子迁移率和低无法承受的严酷环境下具有很高的稳定性等,是集电、导体、绝缘体三项功能于一身的材料。而且3C-SiC晶体结构与硅基底具有相同的晶体结构,可以使用标准的硅工艺加工处理,将3C-SiC材料应用于半导体工业中具有重要的价值。此外,3C-SiC作为一种宽带隙半导体材料,具有优异的光电特性,可以在高功率电子装置、高电子迁移率晶体