深孔钻削应用指南.doc

as****16

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

深孔钻削应用指南.doc

深孔钻削应用指南深孔钻削可采用多种机床安装方式:工件旋转,刀具做进给运动;工件不动,刀具旋转又做进给运动;工件旋转,刀具做反向旋转又做进给运动。具体采用何种方式则依据工件特征及所加工孔的情况而定。目前常用的深孔钻削加工系统有枪钻系统、BTA单管钻系统、喷吸钻系统。它们代表着先进、高效的孔加工技术,通过一次走刀就可以获得精密的加工效果,加工出来的孔位置准确,尺寸精度好;直线度、同轴度高,并且有很高的表面光洁度和重复性。能够方便的加工各种形式的深孔,对于特殊形式的深孔,比如交叉孔、斜孔、盲孔及平底盲孔等也能很

深孔钻削方法、用于深孔钻削机的工具、深孔钻削机和离心铸管.pdf

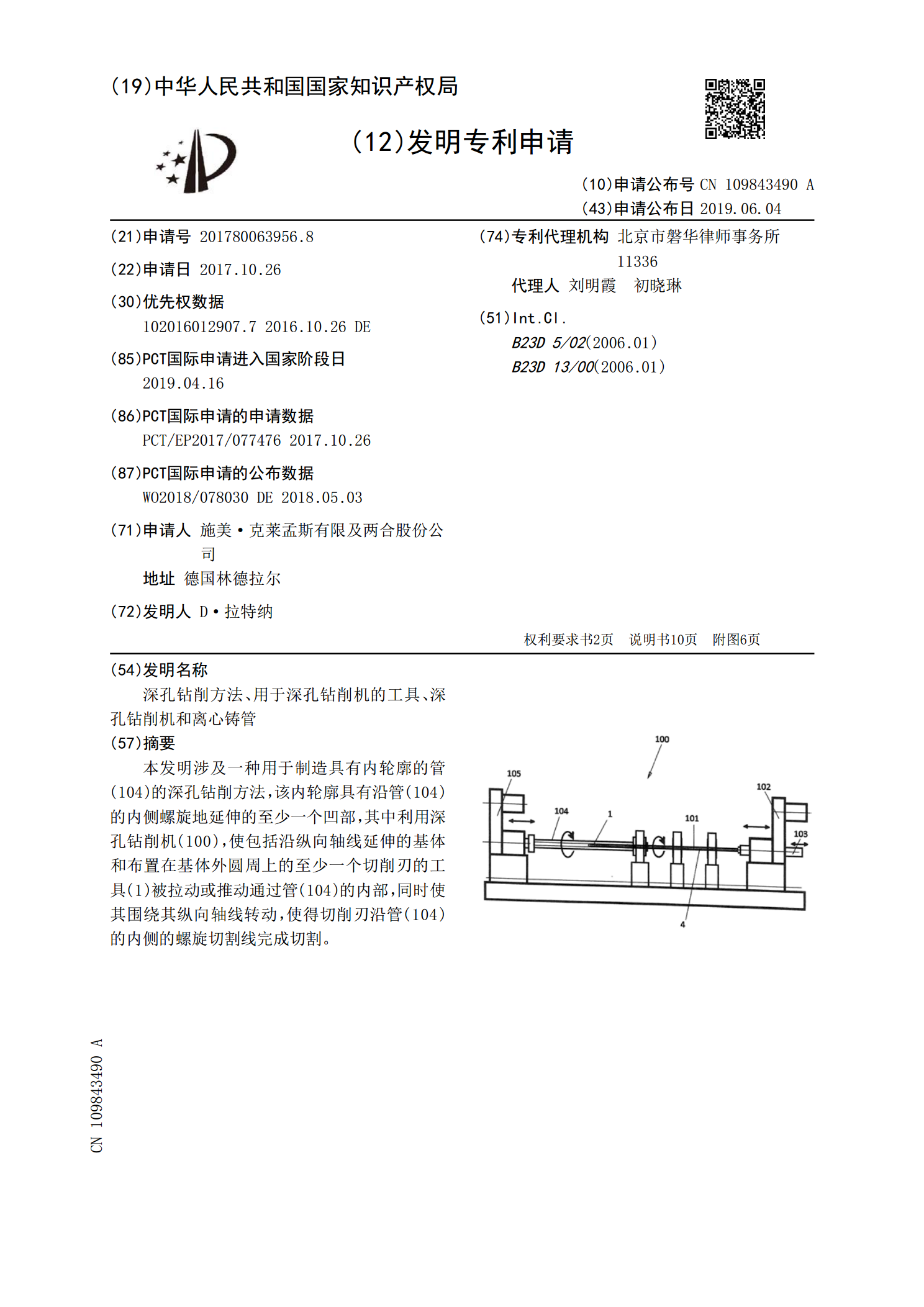

本发明涉及一种用于制造具有内轮廓的管(104)的深孔钻削方法,该内轮廓具有沿管(104)的内侧螺旋地延伸的至少一个凹部,其中利用深孔钻削机(100),使包括沿纵向轴线延伸的基体和布置在基体外圆周上的至少一个切削刃的工具(1)被拉动或推动通过管(104)的内部,同时使其围绕其纵向轴线转动,使得切削刃沿管(104)的内侧的螺旋切割线完成切割。

一种断续深孔钻削引导装置.pdf

本发明公开了一种断续深孔钻削引导装置,包括:限位板、第一定位轴、第二定位轴和钻套,第一定位轴活动穿过限位板上的第一安装孔,第二定位轴通过定位销固定在限位板上的第二安装孔内,钻套可拆卸地安装在第二定位轴上,两定位轴用于零件上柱塞孔及其上部孔的定位,钻套内装刀具;限位板端面与钻套中心的距离L=m-n,其中m为待加工零件与限位板的贴合面与凸轮轴孔中心的距离,n为待加工零件与限位板的贴合面与钻套中心的距离。本发明中,根据待加工零件的结构特点,设计了通过定位轴和限位板相结合以实现深孔加工垂直度良好,加工效率高、精度

一种双枪高效深孔钻削加工方法.pdf

本发明公开了一种双枪高效深孔钻削加工方法,具体步骤为:当工件上每排孔数相等时,则有:S1:工件总排数为4的整倍数时,进行了2n轮双钻模式钻孔;S2:工件总排数为4的整倍数余1时,2n轮次为双钻模式,1轮次为单钻模式;S3:工件总排数为4的整倍数余2时,2n轮次为双钻模式,2轮次为单钻模式;S4:工件总排数为4的整倍数余3,2n+1轮次为双钻模式,第2n+2轮为单钻模式;当工件上每排的孔数不相等时,先将同奇数排多出的孔或者同偶数排多出的孔移除,根据上述步骤S1‑S4规律进行钻孔加工,加工结束后再将多余出来的

一种用于深孔钻钻削工艺实验的高强度钢试件.pdf

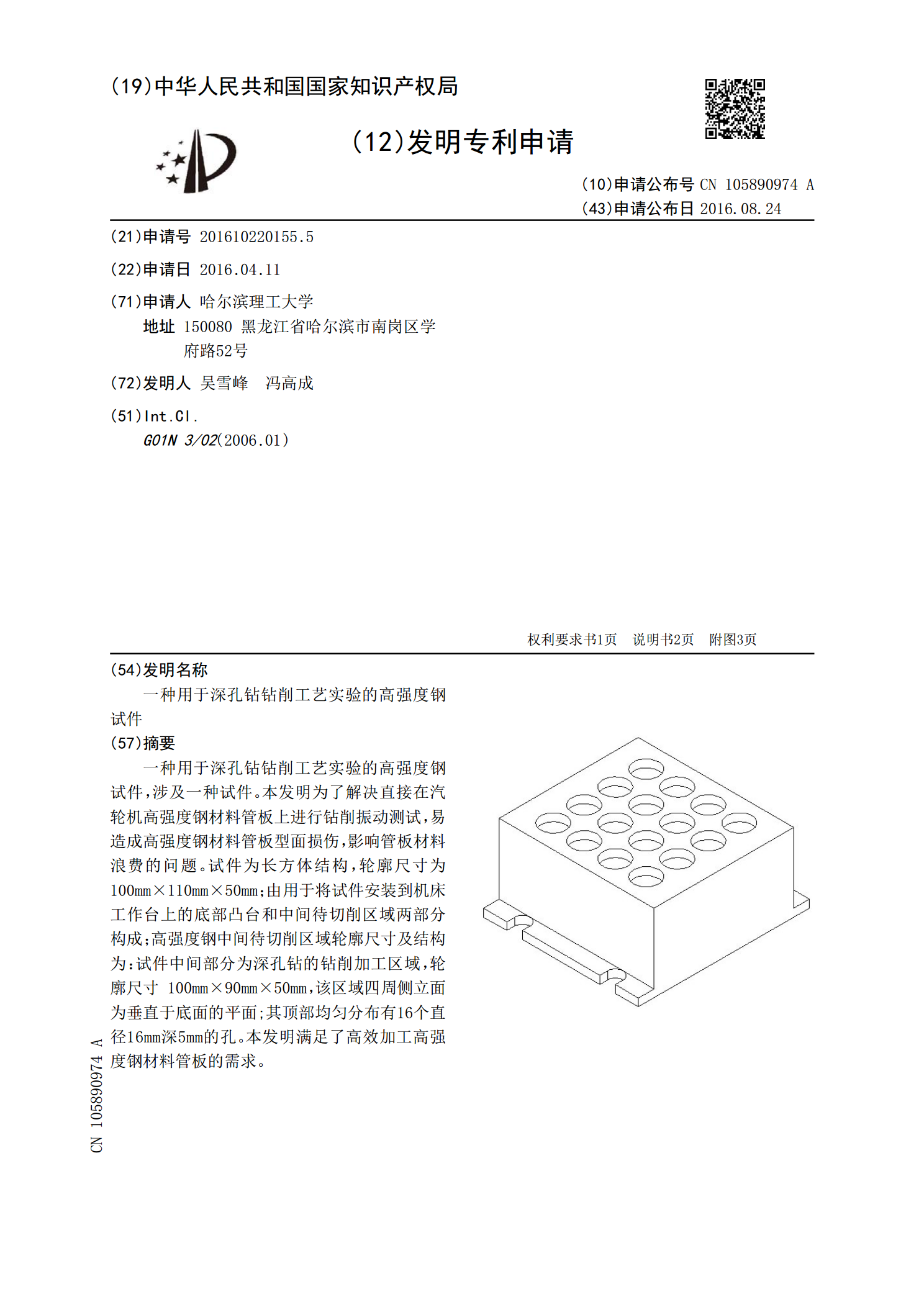

一种用于深孔钻钻削工艺实验的高强度钢试件,涉及一种试件。本发明为了解决直接在汽轮机高强度钢材料管板上进行钻削振动测试,易造成高强度钢材料管板型面损伤,影响管板材料浪费的问题。试件为长方体结构,轮廓尺寸为100mm×110mm×50mm;由用于将试件安装到机床工作台上的底部凸台和中间待切削区域两部分构成;高强度钢中间待切削区域轮廓尺寸及结构为:试件中间部分为深孔钻的钻削加工区域,轮廓尺寸100mm×90mm×50mm,该区域四周侧立面为垂直于底面的平面;其顶部均匀分布有16个直径16mm深5mm的孔。本发