一种滚棒式热处理淬火炉.pdf

努力****骞北

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种滚棒式热处理淬火炉.pdf

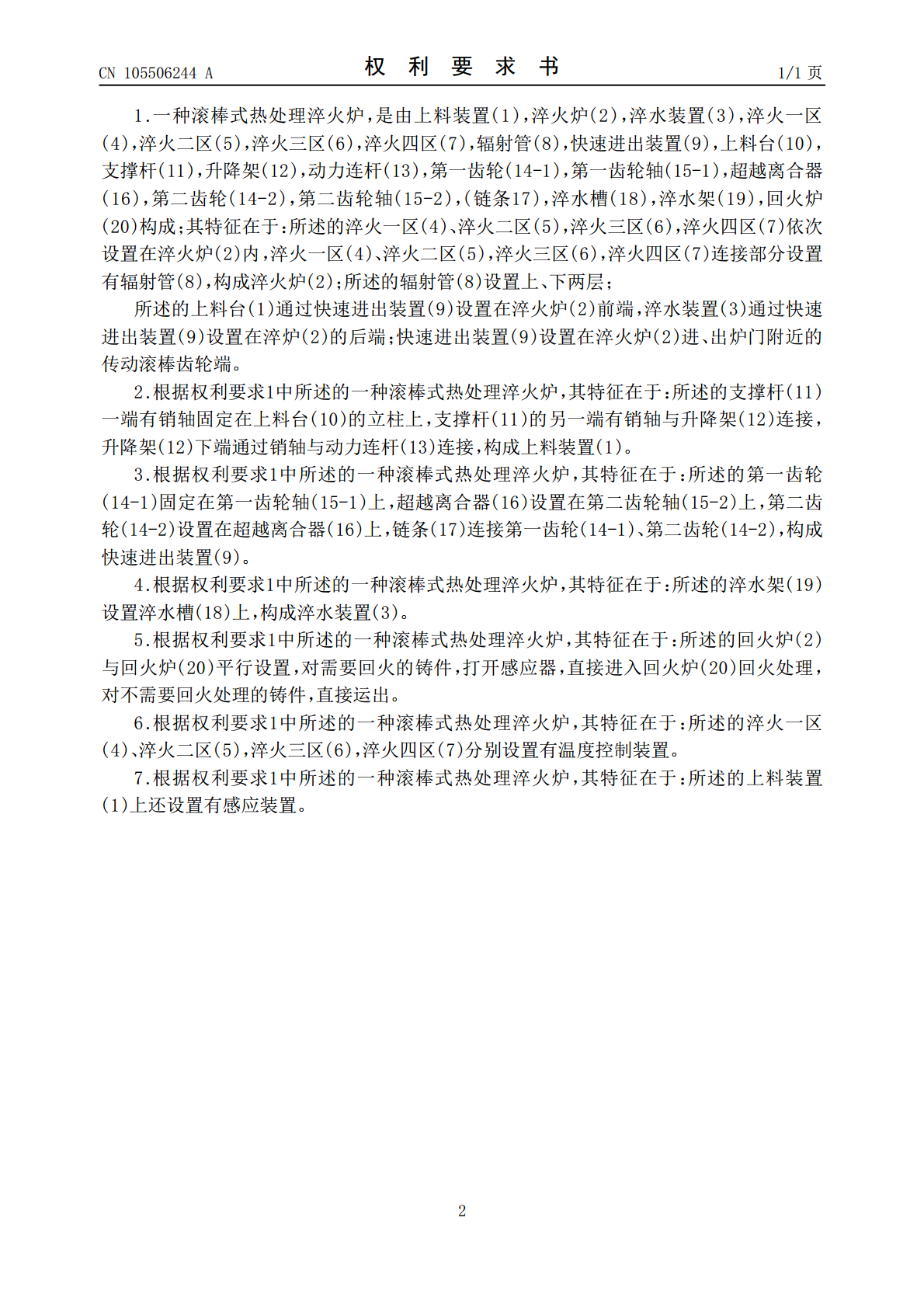

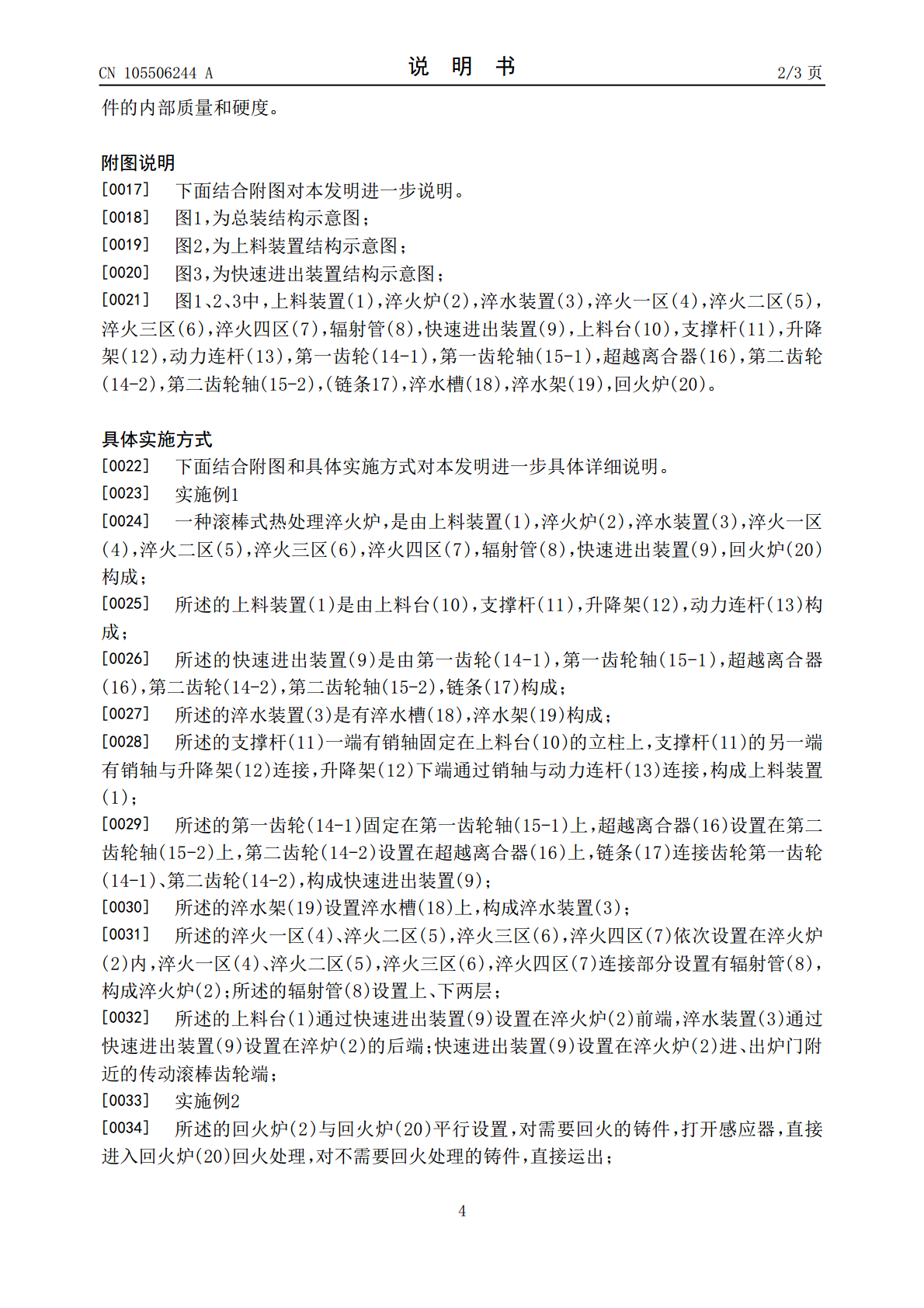

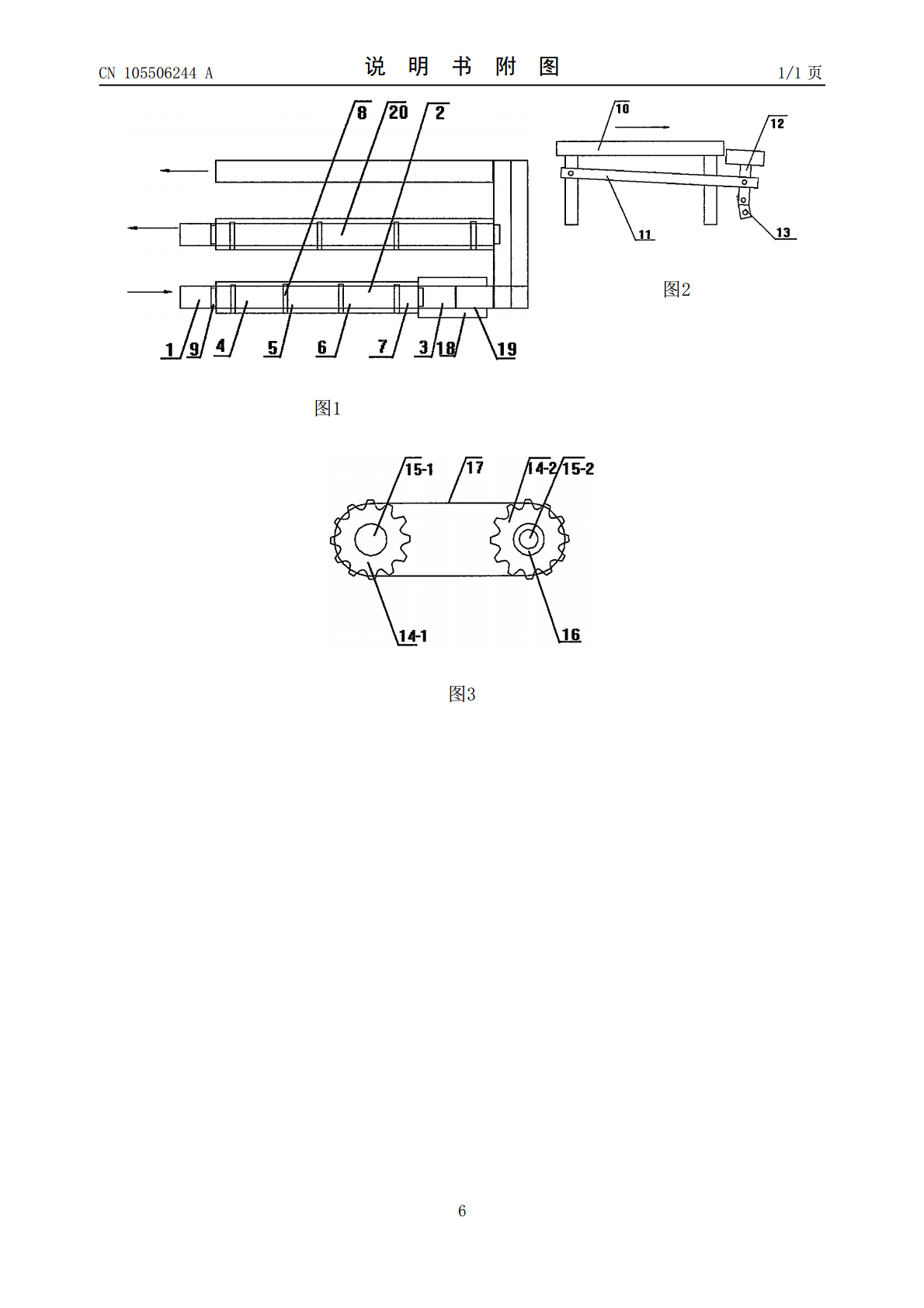

一种滚棒式热处理淬火炉,在淬火炉加装自动上料架,同时在淬火炉上设置装配模式和多功能程序的输入模式,可同时运行调质、正火热处理类型,大大降低能源消耗,生产效率提高一半以上;上料台通过快速进出装置设置在淬火炉前端,淬水装置通过快速进出装置设置在淬炉的后端;快速进出装置设置在淬火炉进、出炉门附近的传动滚棒齿轮端;所述的回火炉与回火炉平行设置,对需要回火的铸件,打开感应器,直接进入回火炉回火处理,对不需要回火处理的铸件,直接运出;实现了淬火炉的自动化运行,对不需要回火的铸件,直接出库,不需要单独加工处理,同时由于

不锈钢棒材滚入式热处理装置.pdf

本发明公开了一种不锈钢棒材滚入式热处理装置,包括厢体,其特征是在所述厢体长度方向的一侧设有从上向下翻转开启的炉门,炉门朝厢内的两侧设有侧滑轨;厢体内设有支承轨,所述支承轨朝炉门的一端和厢体铰接,且与炉门底端相接;所述支承轨的另一端设有举升机构。缩短棒料装卸移动距离,减少上料卸料时间,避免工人进入处理室内部作业,降低操作人员劳动强度,叠排整齐,整体结构简单,辅以简单工具即可完成装卸工作,操作步骤少,结构紧凑,占用场地小,适合各种长条类物体的热处理。

一种风冷式连续热处理淬火炉.pdf

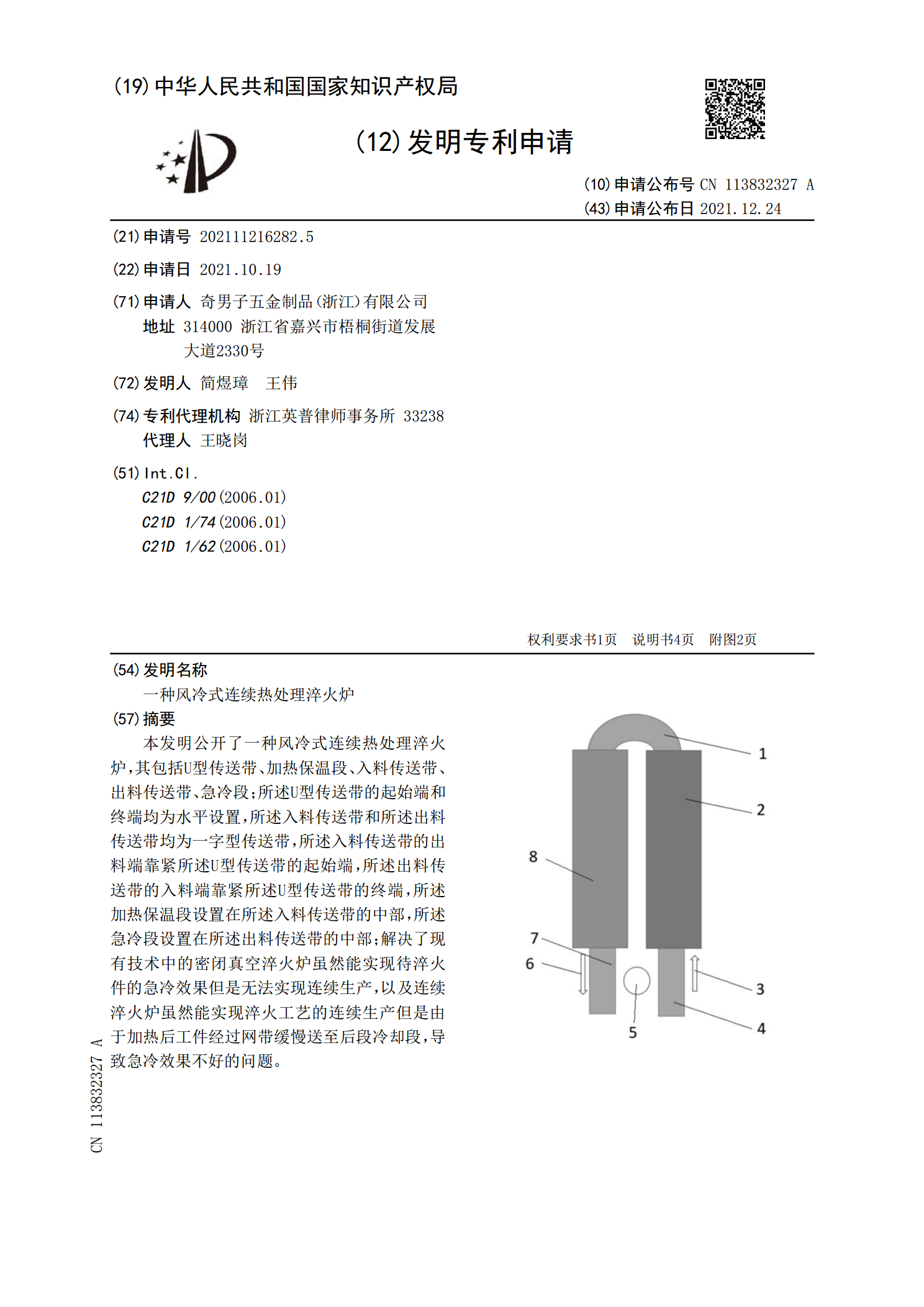

本发明公开了一种风冷式连续热处理淬火炉,其包括U型传送带、加热保温段、入料传送带、出料传送带、急冷段;所述U型传送带的起始端和终端均为水平设置,所述入料传送带和所述出料传送带均为一字型传送带,所述入料传送带的出料端靠紧所述U型传送带的起始端,所述出料传送带的入料端靠紧所述U型传送带的终端,所述加热保温段设置在所述入料传送带的中部,所述急冷段设置在所述出料传送带的中部;解决了现有技术中的密闭真空淬火炉虽然能实现待淬火件的急冷效果但是无法实现连续生产,以及连续淬火炉虽然能实现淬火工艺的连续生产但是由于加热后工

一种辊棒式燃气淬火炉生产工艺.pdf

本发明公开了一种辊棒式燃气淬火炉生产工艺,其适用于对履带板进行调质处理,工件放置于机架上,当工件运行至加热炉后区光电开关处,启动快速出料电机,工件出炉至淬火槽进料辊道行程开关处停止,由拨料装置移动至指定位置,工件按设定时间运行至淬火槽输送辊道,停止后启动气缸向下,将输送架及工件下降至槽中,并由上、下压淬头将工件压紧,随后启动上下喷淋泵进行工件双面喷淋冷却,结束后即启动气缸向上,到位后启动淬火槽输送电机,将工件送出至淬火槽出料辊道上进行拨料,拨料完成后送入回火炉,最后由喷淋泵将其冷却。本发明大大提高了履带板

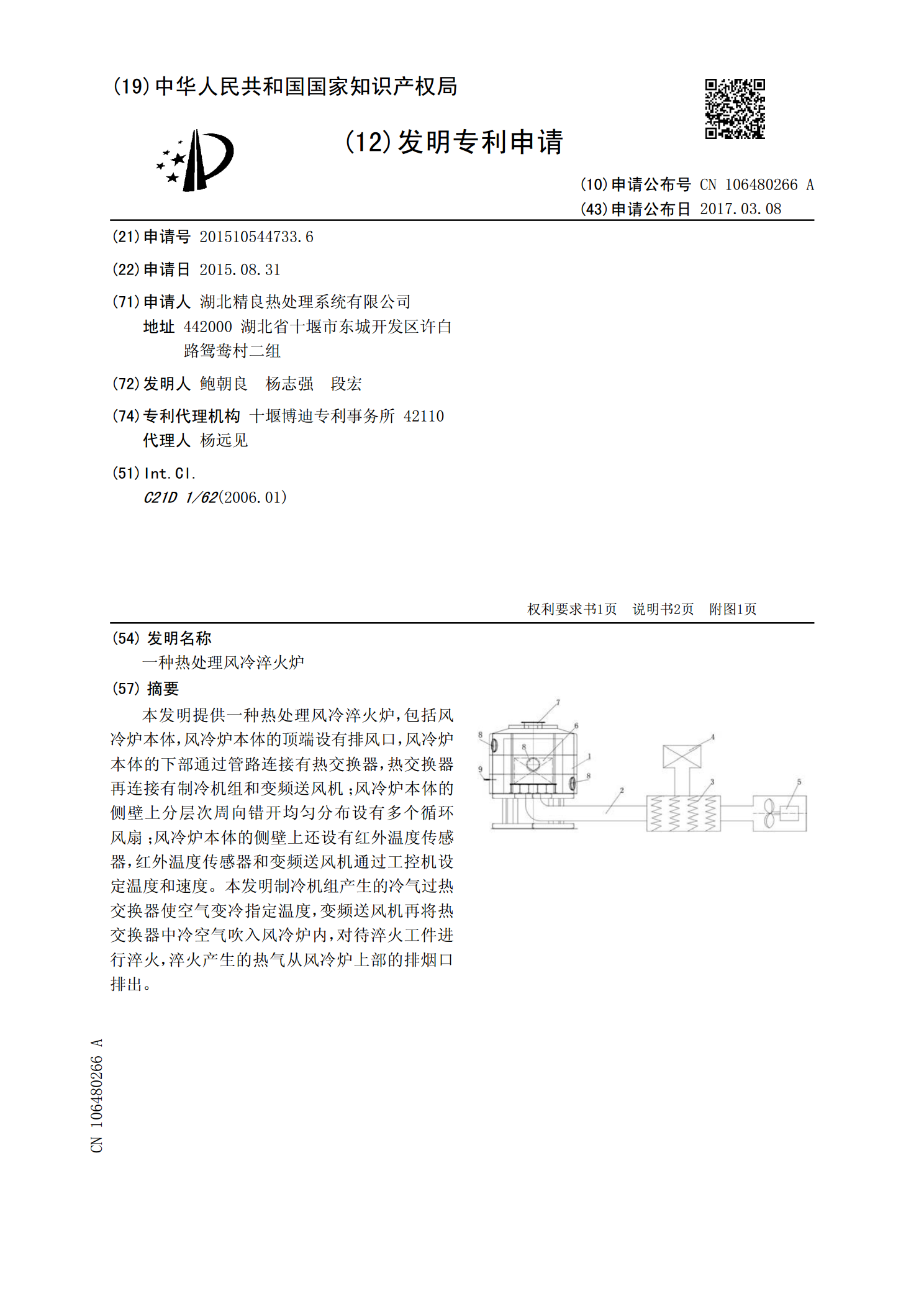

一种热处理风冷淬火炉.pdf

本发明提供一种热处理风冷淬火炉,包括风冷炉本体,风冷炉本体的顶端设有排风口,风冷炉本体的下部通过管路连接有热交换器,热交换器再连接有制冷机组和变频送风机;风冷炉本体的侧壁上分层次周向错开均匀分布设有多个循环风扇;风冷炉本体的侧壁上还设有红外温度传感器,红外温度传感器和变频送风机通过工控机设定温度和速度。本发明制冷机组产生的冷气过热交换器使空气变冷指定温度,变频送风机再将热交换器中冷空气吹入风冷炉内,对待淬火工件进行淬火,淬火产生的热气从风冷炉上部的排烟口排出。