一种制备微晶玻璃的方法.pdf

猫巷****忠娟

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种微晶玻璃的制备方法.pdf

本发明公开了一种微晶玻璃的制备方法,包括配合料制备→玻璃熔融→成型→结晶化处理→加工,其中玻璃熔融是将熔融后的玻璃溶液通过浮法玻璃成型;结晶化处理是将成型后的玻璃采用阶梯式温度制度结晶化处理:第一阶段温度为700‑800℃,时间为3‑4h;第二阶段温度为800‑900℃,时间为3‑4h;将结晶化处理后的玻璃的温度下降至700‑800℃,并在该温度下进行55‑60min热处理;再经二次退火,冷却后出炉。本发明生产微晶玻璃可以一次成型,在保证制备的微晶玻璃表面平滑光洁的同时去掉了现有技术中的研磨工艺,大大降低

一种微晶玻璃的制备方法.pdf

本发明公开了一种微晶玻璃的制备方法,涉及玻璃制品技术领域,包括以下步骤:1)称料:碎玻璃、煤矸石、透长石、钙长石、钡长石、钠沸石、硼砂、二氧化钛、氟硅酸钠、氧化铝、氧化锌、三氧化二镧和澄清剂;2)将除澄清剂的其它原料进行熔炼晶化处理,得玻璃熔液;3)将澄清剂加入到玻璃熔液中搅拌熔解、澄清处理;4)将澄清后的玻璃熔液通过料道浇注至预热的模具中,经压延机压制成型;5)将成型后的玻璃制品连同模具输送至热处理炉中进行退火处理即可。该种微晶玻璃制备简单,生产成本低廉,其结构致密无气孔,具有抗折抗压强度高、韧性好、机

一种玻璃微晶的制备方法.pdf

本发明一种玻璃微晶的制备方法,先选取形成微晶玻璃的原料微粉,加入重量百分比为0~15%的熔融剂,再加入重量百分比为0~15%的网络外体或仔晶粉末,混合均匀后放入坩埚中,再放入高温电炉中高温熔制,取出倾入模型中成形并冷却制成普通玻璃;将玻璃切割成形并将表面抛光,然后将其放入普通高温电炉或梯温电炉中的高温工作区,在玻璃或坩埚的上下两平行表面安置电极,在玻璃中温晶化过程中施加直流电场辅助定向结晶化处理,电场静电势作为调控晶粒形核及各向异性生长的辅助手段;晶化工艺结束后冷却形成具有高析晶体积分数及高晶粒取向度特征

一种制备微晶玻璃的方法.pdf

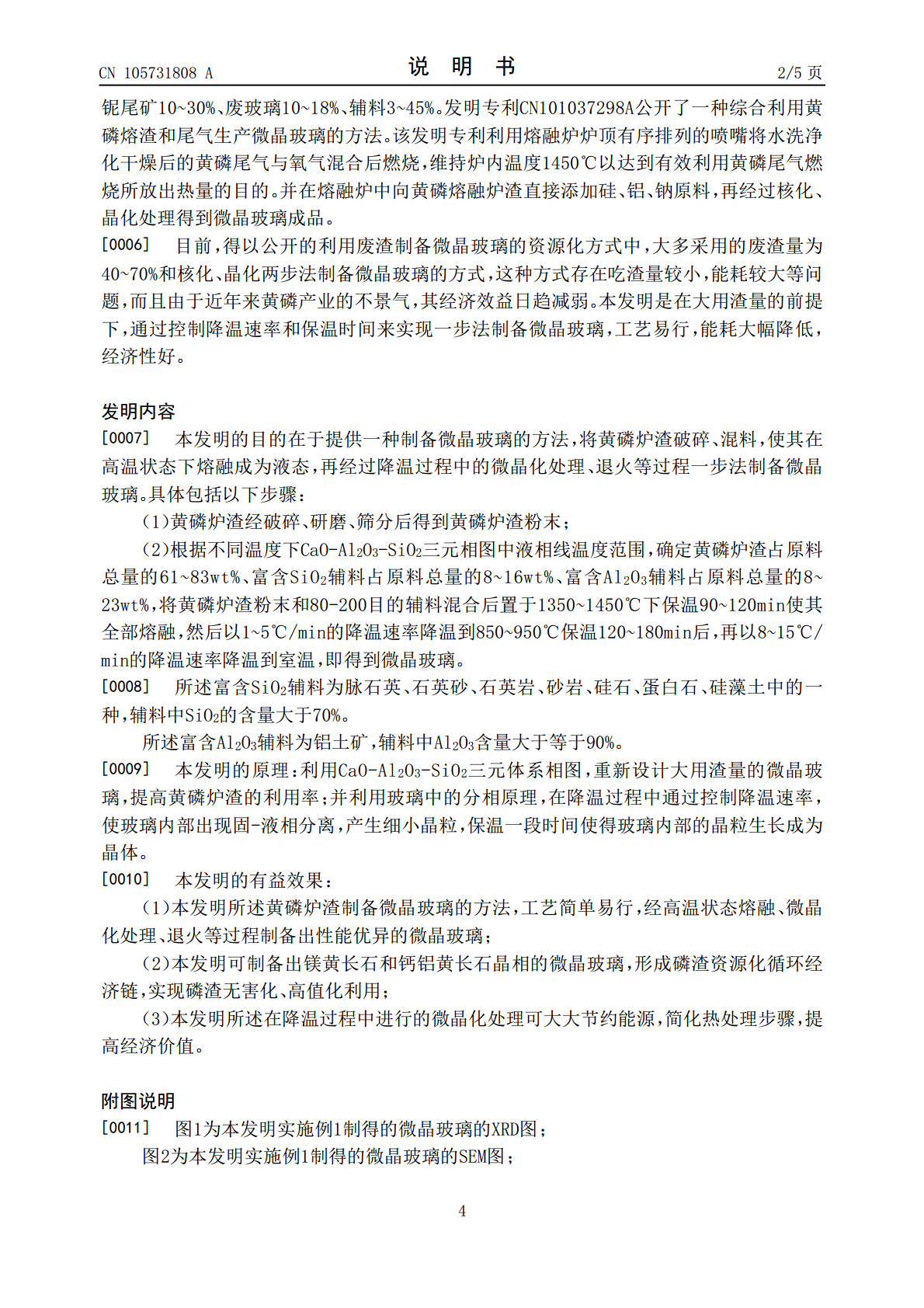

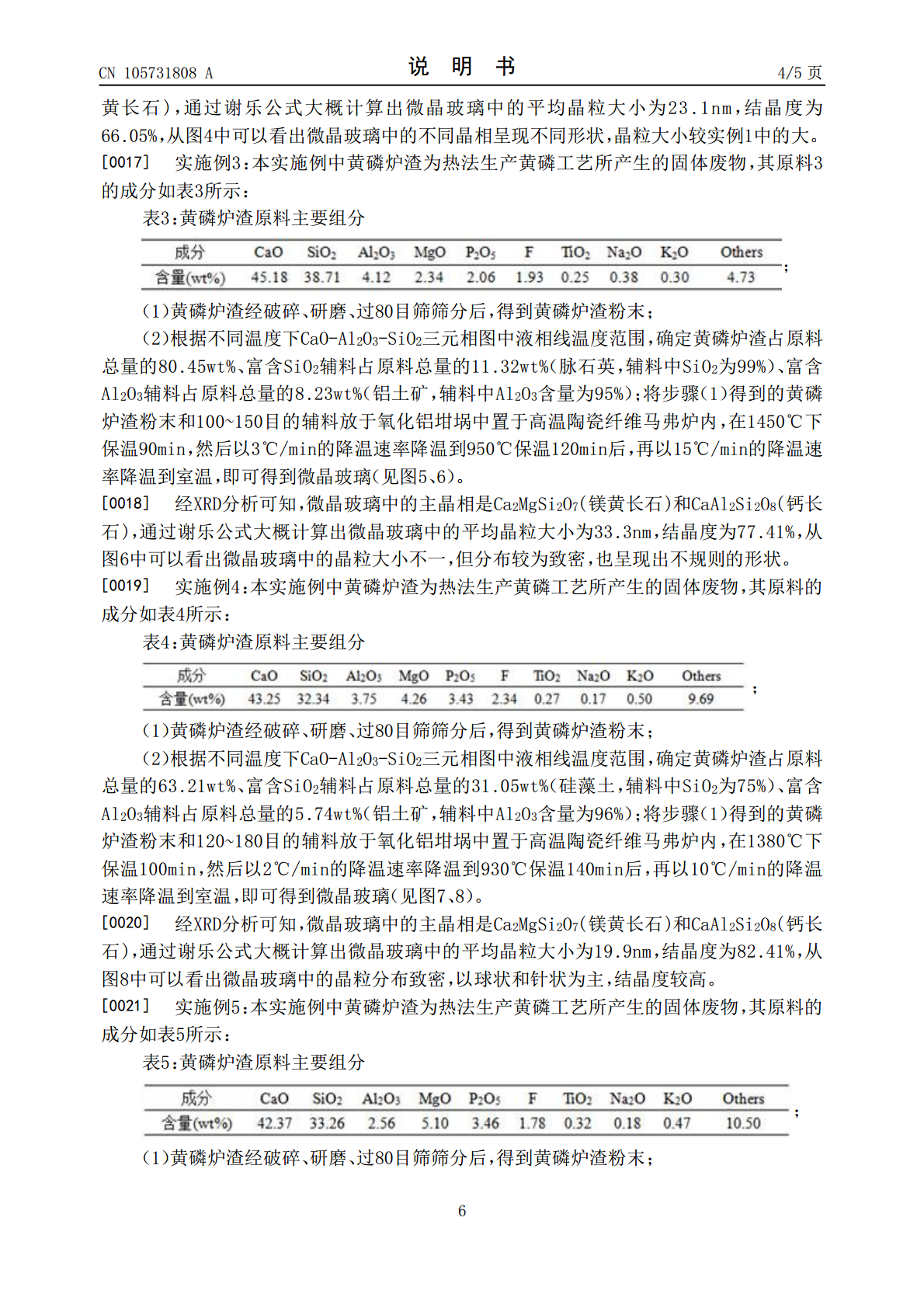

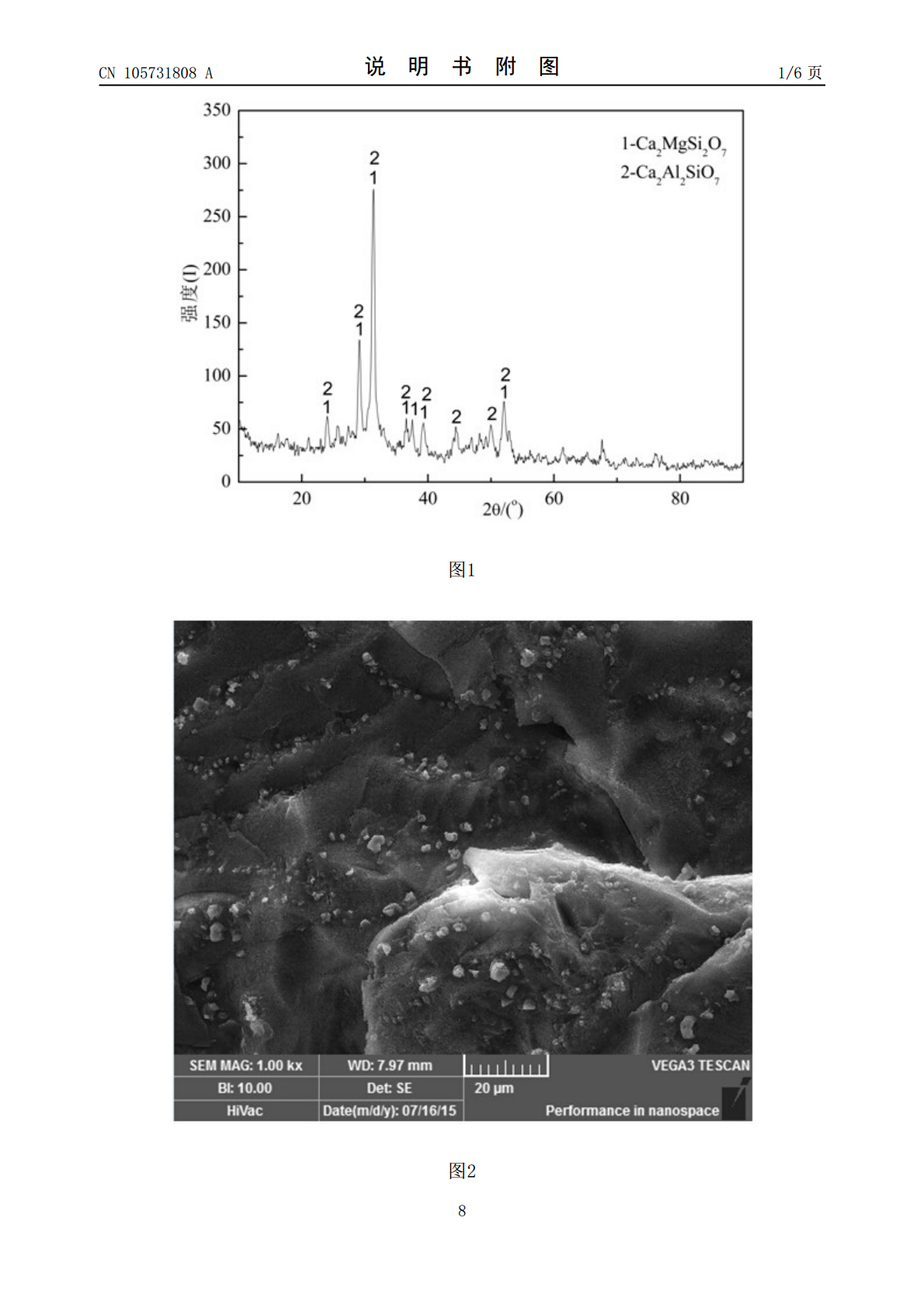

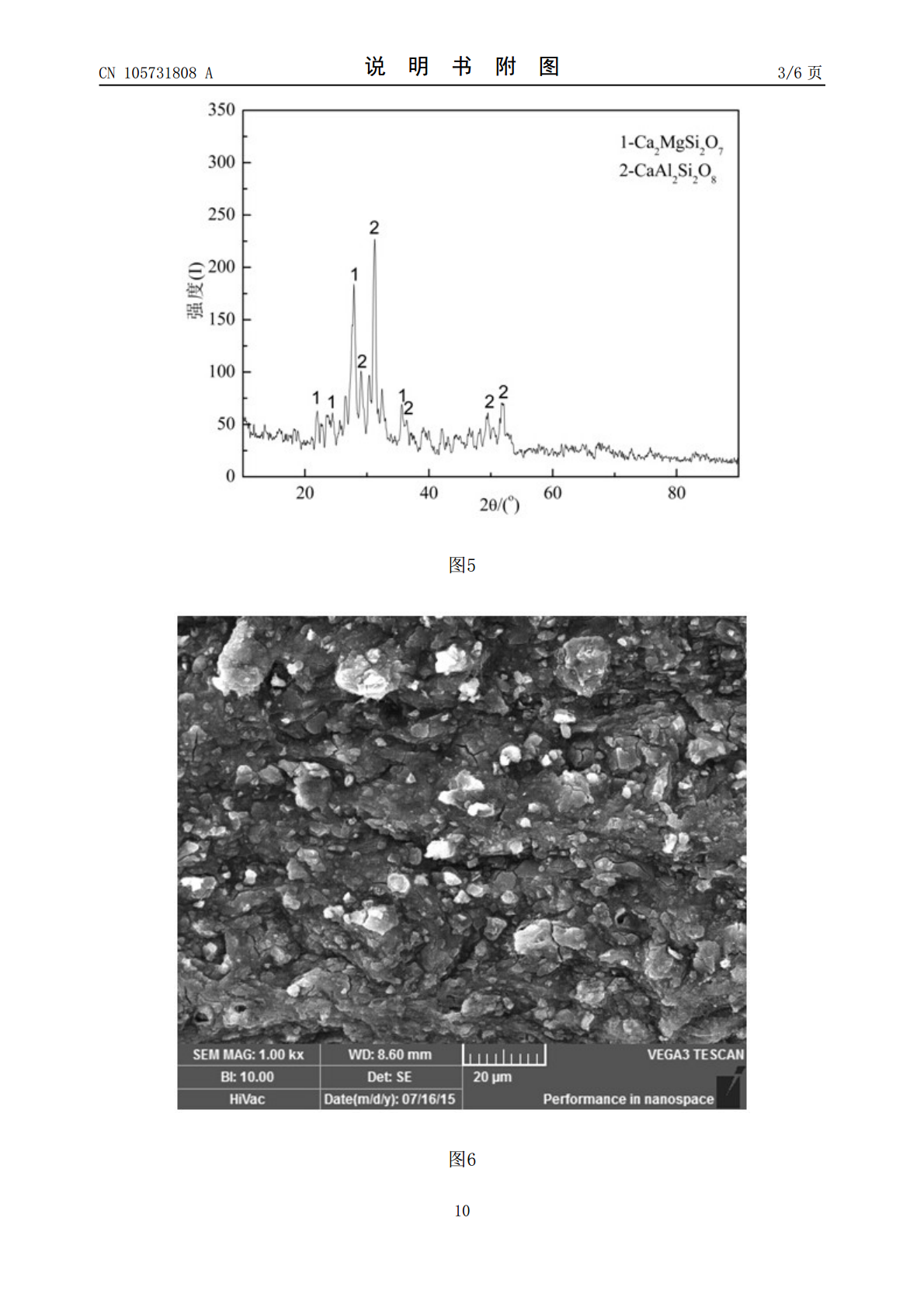

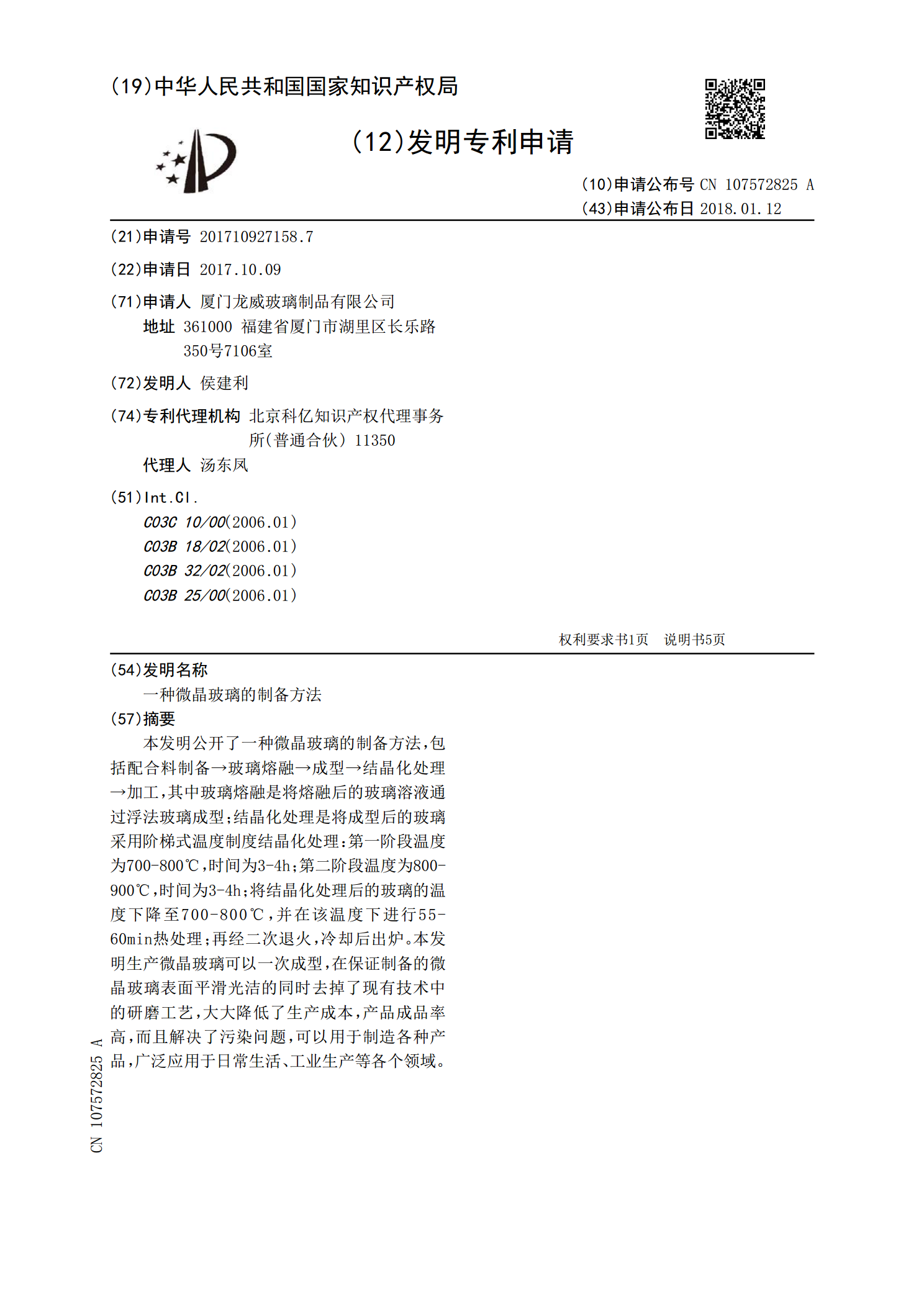

本发明公开了一种制备微晶玻璃的方法,属于黄磷炉渣资源化利用领域,将黄磷炉渣破碎、混料,使其在高温状态下熔融,再通过控制降温过程中的降温速率进行微晶化处理和退火等过程制备微晶玻璃,本发明制备工艺简单易行,原料是工业生产过程中产生的固体废物,生产出来的微晶玻璃板材可广泛应用于建材等行业,实现了废渣的无害化、资源化,有利于保护环境。

一种微晶玻璃的制备方法.pdf

本发明提供了一种微晶玻璃的制备方法,先将不锈钢渣、石英砂、粉煤灰、废玻璃、粘土、乙烯-醋酸乙烯共聚物、邻苯二甲酸二丁氧基乙酯、乙酸正丁酯、ZnO、TiO2、AgO、SnO2、Cr2O3、Co2O3、ZrO2混合,加热保温,得到玻璃溶液;玻璃溶液浇铸成形,得到成形玻璃;成形玻璃置于核化炉中进行核化,得到核化物;核化物置于晶化炉中进行晶化,得到晶化物;晶化物经退火后经打磨、抛光,即得。本发明的微晶玻璃莫氏硬度可达8,抗折强度在91.7MPa以上,耐磨性在0.082g/cm2,抗压强度达513MPa,耐酸性(1