一种功能梯度耐磨铁基复合材料及其制备方法.pdf

猫巷****婉慧

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种功能梯度耐磨铁基复合材料及其制备方法.pdf

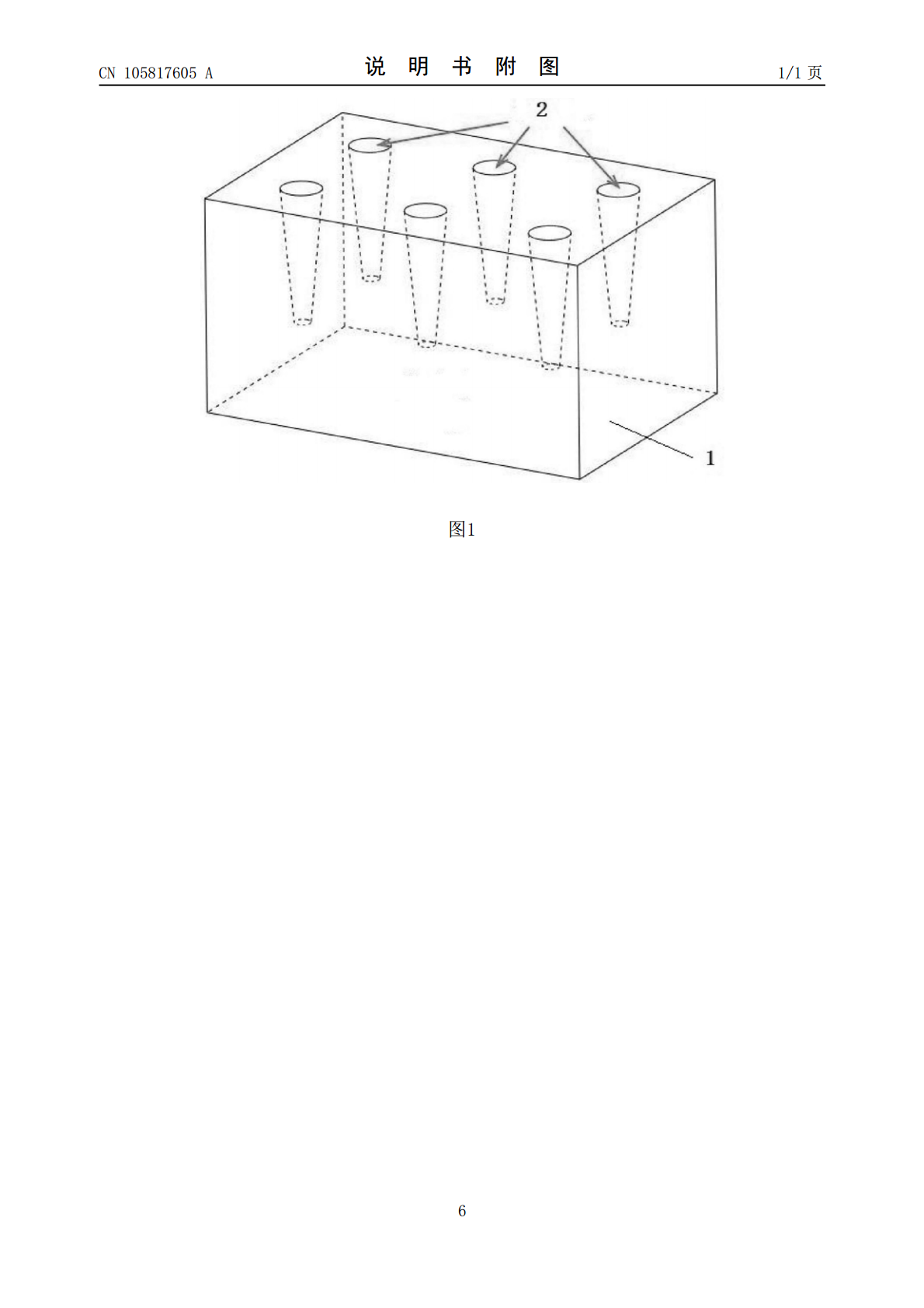

本发明提出了一种功能梯度耐磨铁基复合材料及其制备方法,由母体金属与若干圆锥状增强体构成,圆锥状增强体的底部位于母体金属上表面,由表及里增强相的体积分数逐渐越小,增强体通过陶瓷颗粒预制体与母液金属的熔渗而形成。制备方法包括:设计并制备石墨模具;将陶瓷颗粒与金属粉末使用无水乙醇机械混合均匀得到混合物,将上述混合物填充于石墨模具中,烘干,然后将模具和混合颗粒一起放入真空烧结炉内烧结。金属粉末将陶瓷颗粒粘结在一起,冷却后打开模具,将成型后的预制体取出;将圆锥状预制体放于铸型底部;炉熔炼铁基金属,对铸型型腔造成负压

一种轻质耐磨铁基复合材料及其制备方法.pdf

本发明公开了一种轻质耐磨铁基复合材料及其制备方法。该铁基复合材料包括以下组分:铁粉、钼粉、钨粉、镍粉、铜粉、石墨粉、氮化硅、镧系稀土金属、秸秆粉、碳纤维、碳纳米管、聚乙烯醇、硬脂酸锌和壳聚糖。将铁粉、钼粉、钨粉、镍粉、铜粉投入球磨机中,并加入石墨粉和硬脂酸锌混合得第一混合物;将氮化硅、镧系稀土金属、秸秆粉、碳纤维、碳纳米管、聚乙烯醇投入管式炉中加热融化后,压制得坯料;将坯料浸入壳聚糖中,并将第一混合物喷洒在坯料外表面烧结1‑3h,轧压,再浸入壳聚糖中,再次烧结,重复浸入轧压操作后,高频淬火后回火处理即可。

一种铁基梯度结构齿轮及其制备方法.pdf

本发明公开了一种铁基梯度结构齿轮及制备方法,为了实现高的表层硬度和芯/壳层结合强度,采用了Fe2Ni为芯层,添加合金元素Cr的Fe2Ni为壳层,通过Cr的强化效果,采用烧结/热处理使表层硬度超过40HRC,芯壳层实现冶金结合,通过烧结时间调整,实现Cr在界面处的均匀扩散,芯/壳层结合强度高于280MPa。

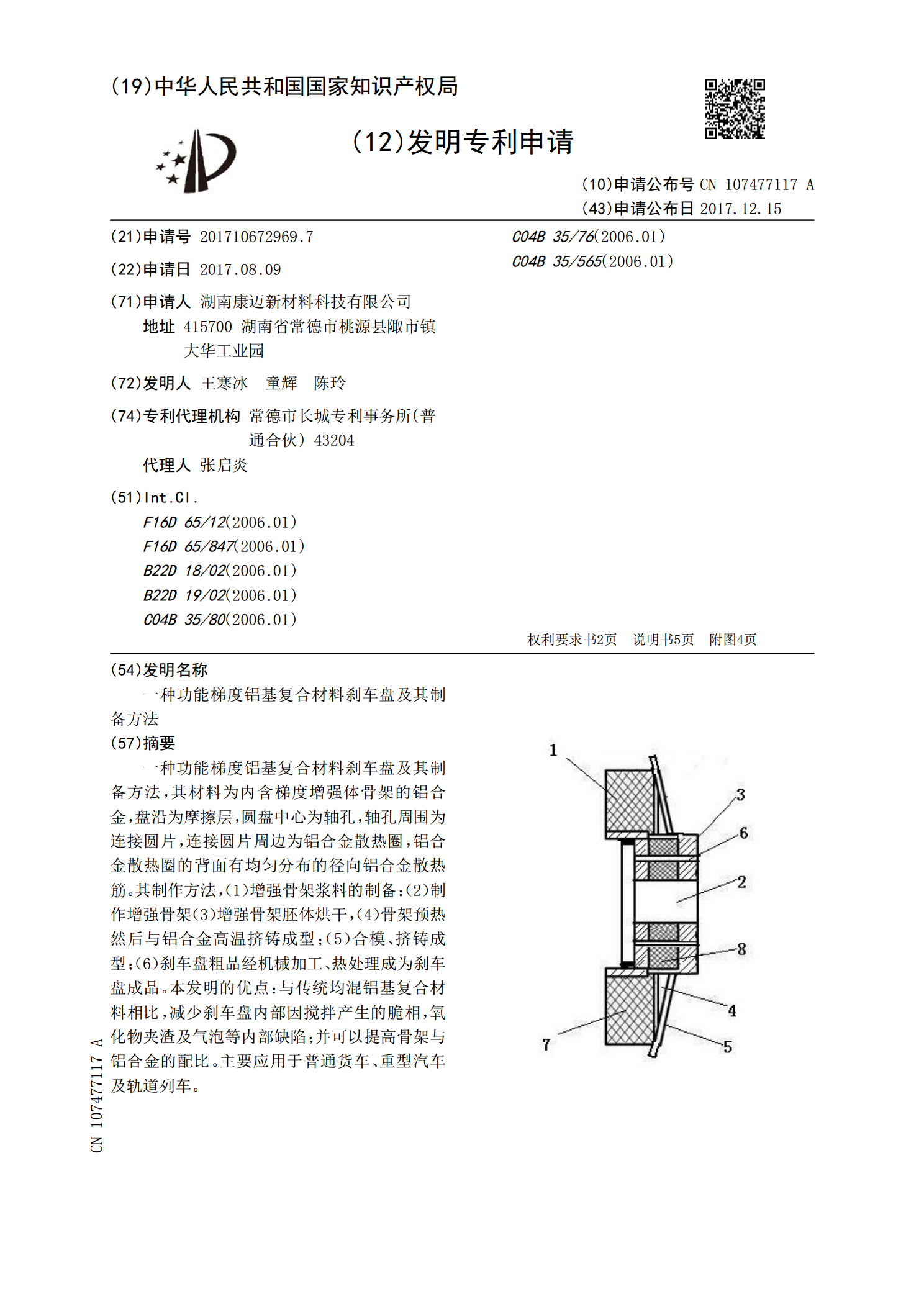

一种功能梯度铝基复合材料刹车盘及其制备方法.pdf

一种功能梯度铝基复合材料刹车盘及其制备方法,其材料为内含梯度增强体骨架的铝合金,盘沿为摩擦层,圆盘中心为轴孔,轴孔周围为连接圆片,连接圆片周边为铝合金散热圈,铝合金散热圈的背面有均匀分布的径向铝合金散热筋。其制作方法,(1)增强骨架浆料的制备:(2)制作增强骨架(3)增强骨架胚体烘干,(4)骨架预热然后与铝合金高温挤铸成型;(5)合模、挤铸成型;(6)刹车盘粗品经机械加工、热处理成为刹车盘成品。本发明的优点:与传统均混铝基复合材料相比,减少刹车盘内部因搅拌产生的脆相,氧化物夹渣及气泡等内部缺陷;并可以提高

一种铁基复合材料及其制备方法.pdf

本发明提供了一种铁基复合材料及其制备方法,步骤如下:对固溶态的马氏体时效钢和退火态的改性铁片进行清洗打磨;按照外硬内软的顺序将母材依次排列,即若干层由马氏体时效钢和改性铁片组成的复合体;放入真空热压炉进行真空热压,并随炉冷却;将热压后的复合材料进行多道次热轧至材料最终厚度为5mm;进行冷轧至材料最终厚度为2mm即得。本发明采用热轧,在热轧过程中,由于力与温度的耦合作用,一方面会促进界面附近异质材料间原子的相互扩散,另一方面会导致动态回复与再结晶的发生;同时经固溶和时效处理后,由于马氏体时效钢层中的金属间化