单晶炉硅溶液液面位置检测方法、装置及调整系统.pdf

一吃****春晓

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

单晶炉硅溶液液面位置检测方法、装置及调整系统.pdf

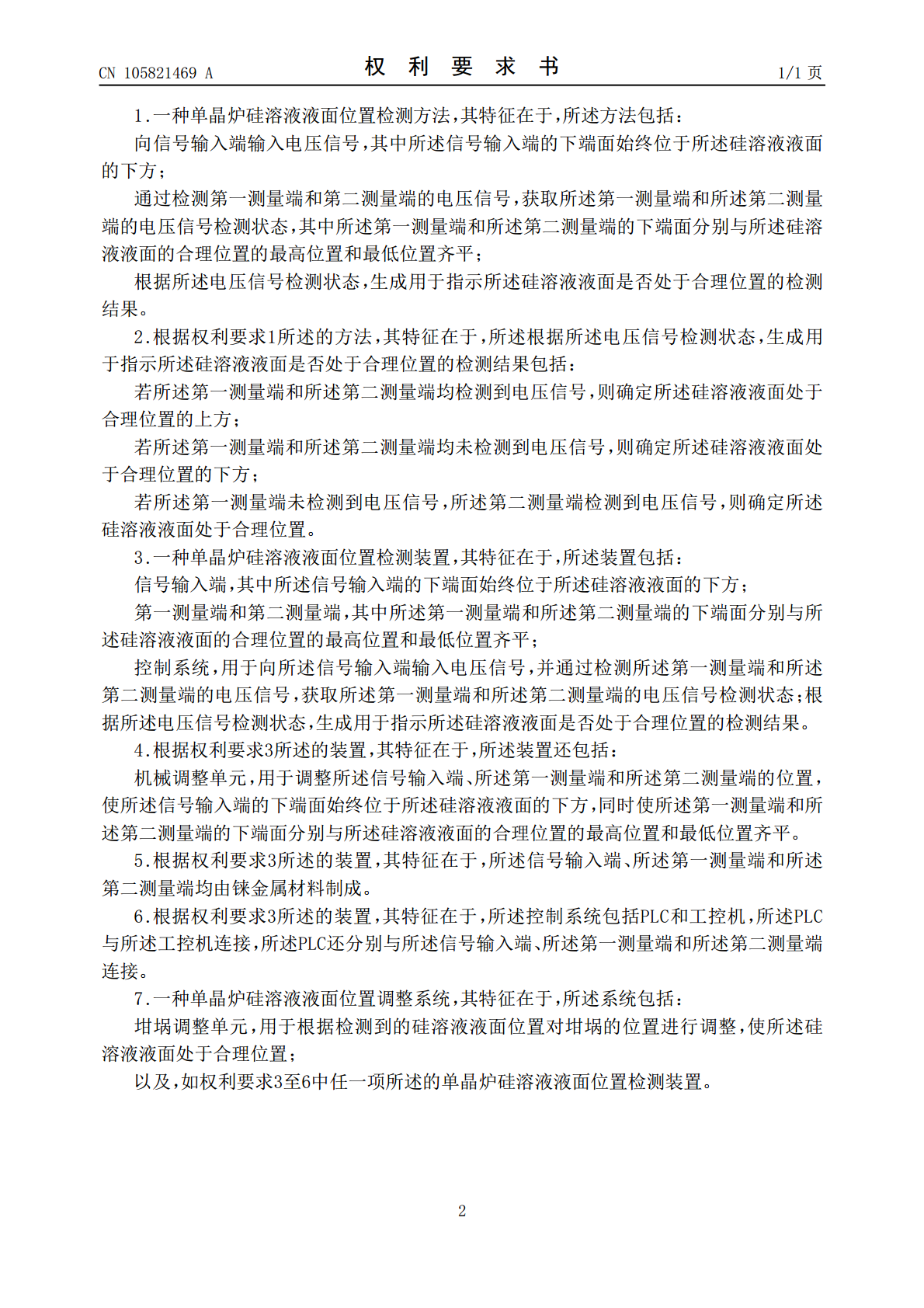

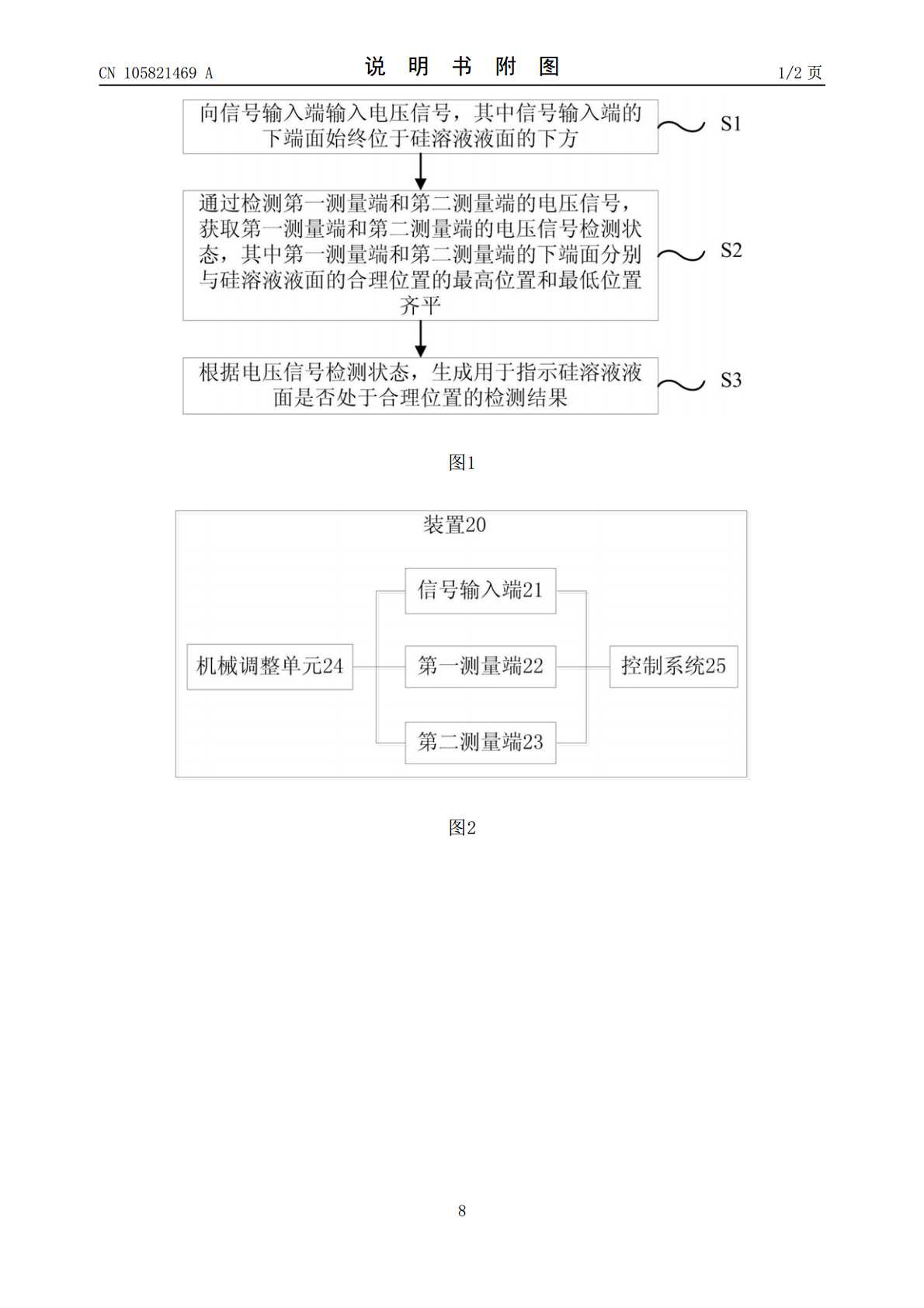

本发明提供一种单晶炉硅溶液液面位置检测方法、装置及对应的调整系统,其中该方法包括:向信号输入端输入电压信号,其中信号输入端的下端面始终位于硅溶液液面的下方;通过检测第一测量端和第二测量端的电压信号,获取第一测量端和第二测量端的电压信号检测状态;根据电压信号检测状态,生成用于指示硅溶液液面是否处于合理位置的检测结果。本发明利用硅溶液的导电性,在向信号输入端输入电压信号后,通过获取第一测量端和第二测量端的电压信号检测状态,自动并精确检测硅溶液液面位置,从而精确判断硅溶液液面是否处于合理位置,并进一步对坩埚位置

直拉单晶炉硅液面位置控制方法及装置.pdf

本发明实施例公开了一种直拉单晶炉硅液面位置控制方法,包括:步骤A:预先存储直拉单晶炉的观测窗口与硅液面的目标距离值;步骤B:测量所述观测窗口与硅液面的实际距离值;步骤C:比较所述目标距离值和所述实际距离值并得到比较值,根据所述比较值控制马达的速度。本发明实施例中的方法通过检测窗口与硅液面的距离进行实时调整马达的速度进而控制坩埚的跟随比,使得单晶体在生长过程中保持在合适的生长环境,保证晶体质量。本发明实施例还公开了一种直拉单晶炉硅液面位置控制装置。

一种硅熔液液面位置的检测装置及单晶炉.pdf

本发明提供一种硅熔液液面位置的检测装置及单晶炉,所述检测装置包括:双头吊钩,所述双头吊钩位于所述组合套筒的内侧,所述双头吊钩的上端与所述组合套筒的侧壁固定连接,所述双头吊钩的下端向下伸出于所述组合套筒的底部,用于在硅熔液液面形成倒影;检测单元,所述检测单元用于捕捉所述双头吊钩的下端在所述硅熔液液面上形成的倒影成像。根据本发明实施例的检测装置,通过利用双头吊钩在硅熔液液面形成稳定且清晰的倒影,使检测单元能够通过准确捕捉倒影继而测得硅熔液液面的准确位置,从而确保了拉晶过程中各项参数的调节的准确性,提高了制得的

单晶炉非接触式硅料液面位置测量方法及装置.pdf

本发明公开了单晶制造技术领域中的单晶炉非接触式硅料液面位置测量方法及装置。本发明包括用于采集导流筒下口内侧在硅料液面上投影图像的摄像头、和摄像头连接的用于测量图像上两个点之间的距离和计算图像采集点到硅料液面的距离的计算机、用于对硅料液面的位置进行调整的PLC。本发明能够直接准确测量在高温负压环境下液态多晶硅料的液面相对位置,减少现场单晶工人的劳动强度,为自动化的单晶炉提供低成本高可靠的液面检测方案。

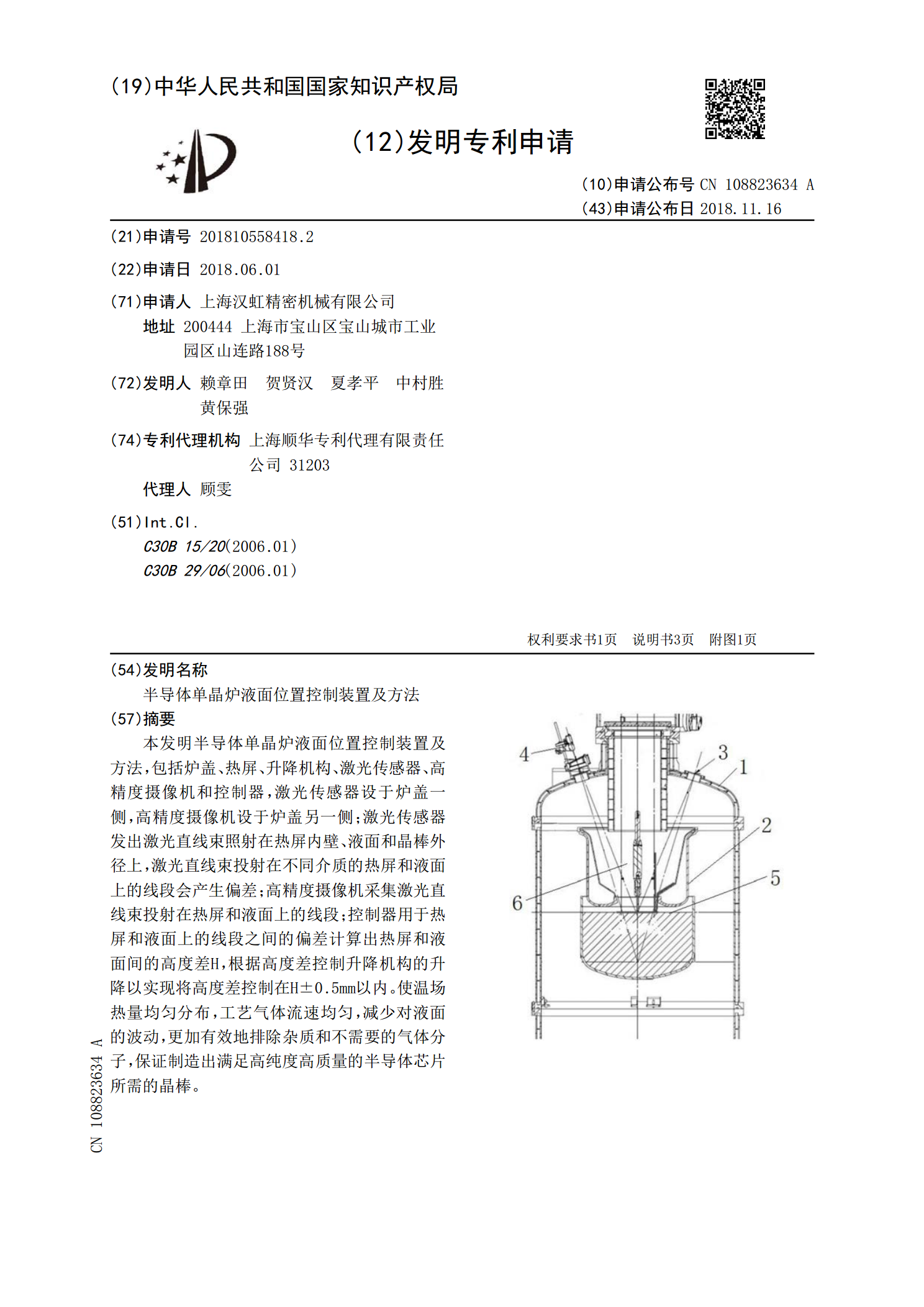

半导体单晶炉液面位置控制装置及方法.pdf

本发明半导体单晶炉液面位置控制装置及方法,包括炉盖、热屏、升降机构、激光传感器、高精度摄像机和控制器,激光传感器设于炉盖一侧,高精度摄像机设于炉盖另一侧;激光传感器发出激光直线束照射在热屏内壁、液面和晶棒外径上,激光直线束投射在不同介质的热屏和液面上的线段会产生偏差;高精度摄像机采集激光直线束投射在热屏和液面上的线段;控制器用于热屏和液面上的线段之间的偏差计算出热屏和液面间的高度差H,根据高度差控制升降机构的升降以实现将高度差控制在H±0.5mm以内。使温场热量均匀分布,工艺气体流速均匀,减少对液面的波动