再生铅火法碱性精炼底吹工艺方法.pdf

书生****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

再生铅火法碱性精炼底吹工艺方法.pdf

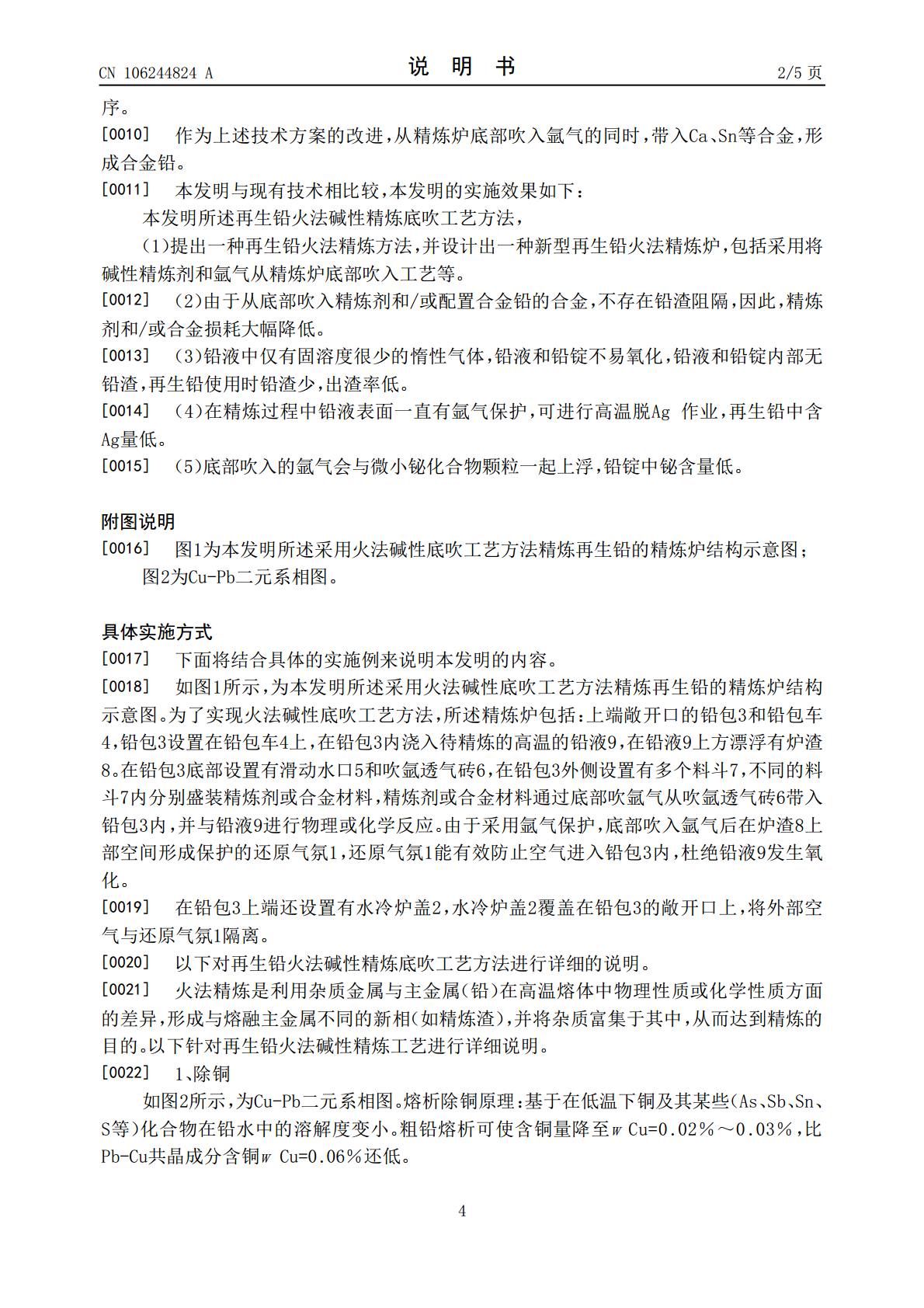

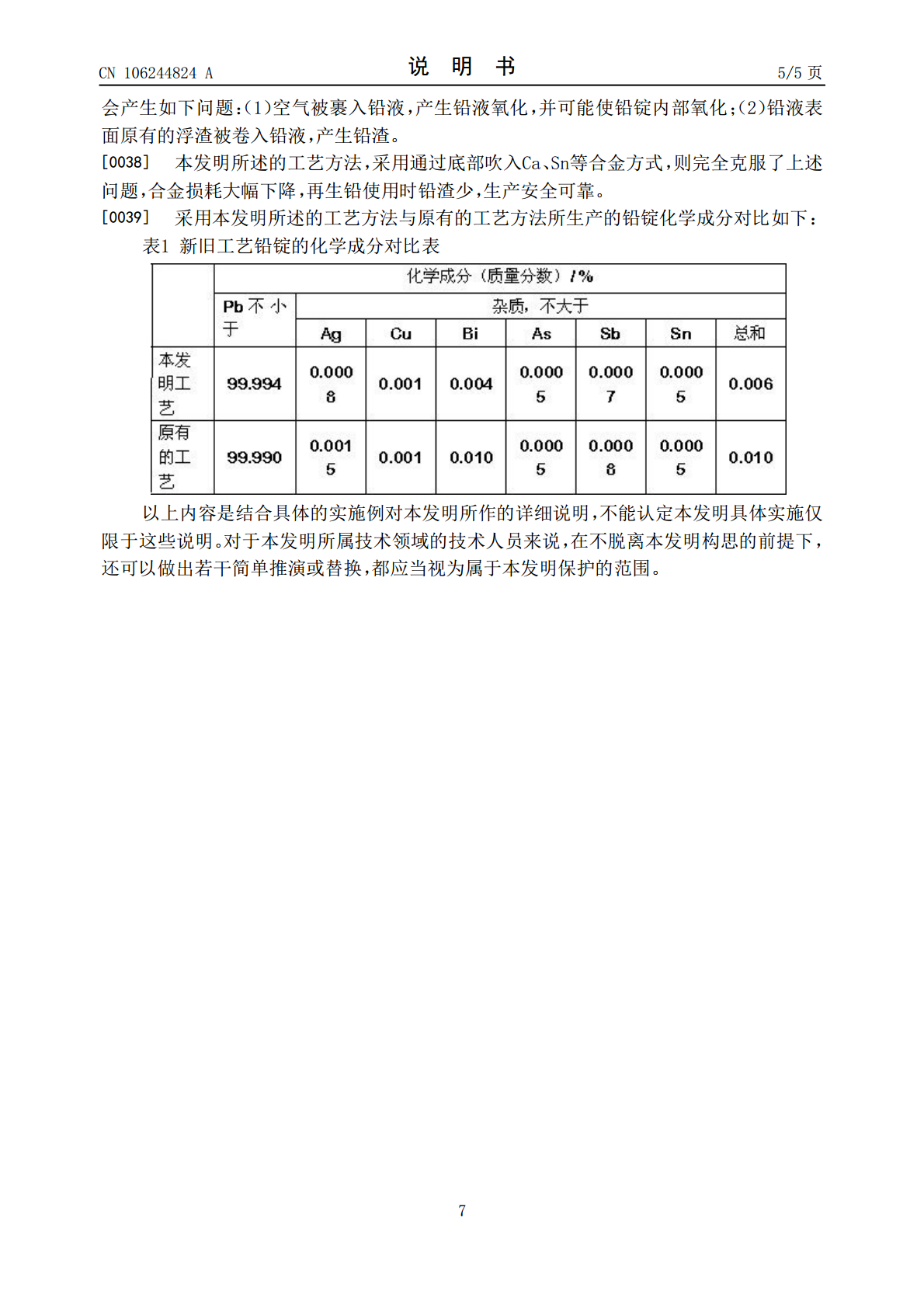

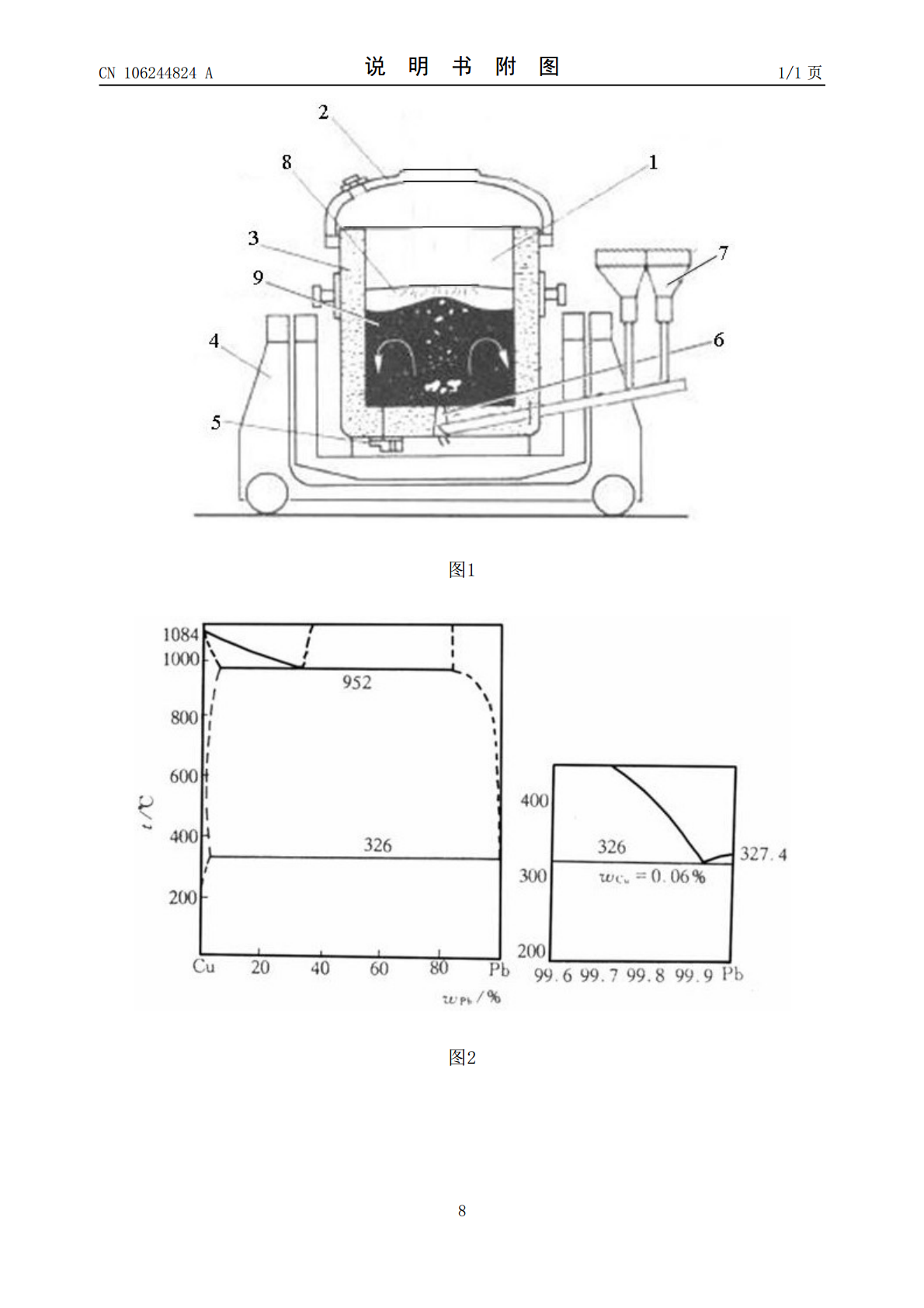

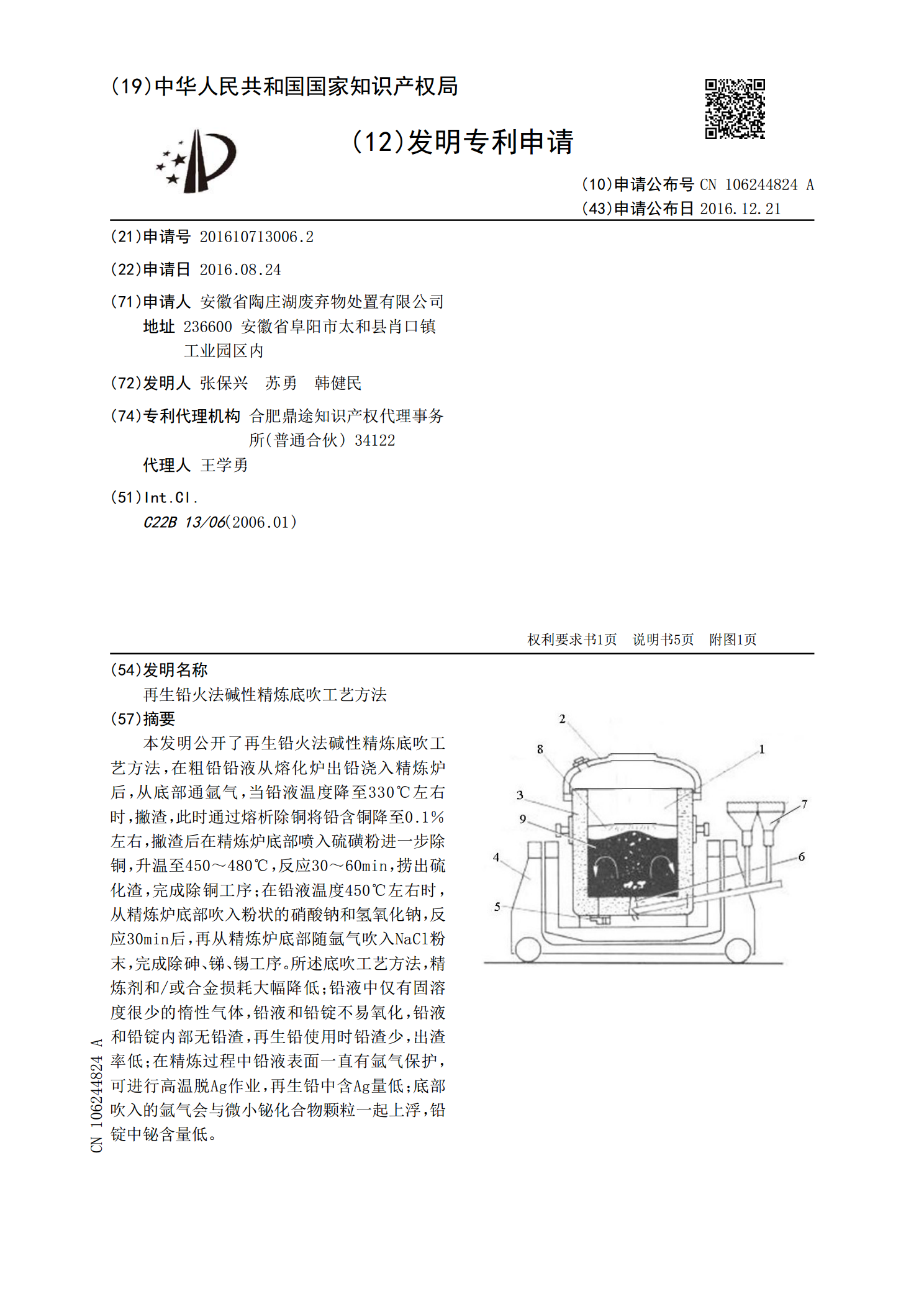

本发明公开了再生铅火法碱性精炼底吹工艺方法,在粗铅铅液从熔化炉出铅浇入精炼炉后,从底部通氩气,当铅液温度降至330℃左右时,撇渣,此时通过熔析除铜将铅含铜降至0.1%左右,撇渣后在精炼炉底部喷入硫磺粉进一步除铜,升温至450~480℃,反应30~60min,捞出硫化渣,完成除铜工序;在铅液温度450℃左右时,从精炼炉底部吹入粉状的硝酸钠和氢氧化钠,反应30min后,再从精炼炉底部随氩气吹入NaCl粉末,完成除砷、锑、锡工序。所述底吹工艺方法,精炼剂和/或合金损耗大幅降低;铅液中仅有固溶度很少的惰性气体,铅

再生铅碱性精炼渣的锑回收工艺研究的中期报告.docx

再生铅碱性精炼渣的锑回收工艺研究的中期报告本中期报告旨在介绍再生铅碱性精炼渣的锑回收工艺研究的进展情况和一些初步结果。1.研究背景再生铅碱性精炼渣含有大量的锑,其利用率不高,且受到环保的限制。为了实现资源的有效利用和环境的保护,需要研究一种高效的锑回收工艺。2.研究方法本研究采用浸出-萃取-脱水-熔炼的工艺路线,以再生铅碱性精炼渣为研究对象。具体步骤如下:2.1浸出将再生铅碱性精炼渣与盐酸混合溶液反应,使渣中的锑转化为可浸出状态,然后用水洗净。2.2萃取将浸出液中的锑用二辛基膦酸萃取剂进行萃取,得到含锑的

用于锑火法精炼的除铅剂及其除铅方法.pdf

本发明公开了一种用于锑火法精炼的除铅剂及其除铅方法,其中除铅剂是液态除铅剂,是含磷元素的含氧酸液体。除铅的方法是:锑精炼除铅时控制反应温度>800度,直接注入所述液态除铅剂到高温锑冶炼炉体内的锑液上面,再鼓风搅动锑液充分反应30—50分钟后,拉出熔渣即可。本发明除铅剂在加入冶金炉时仅有微量水汽冒出,实现了完全环保无害,减少环境污染,同时除铅效果比传统除铅剂效果更快更好,提高金属回收率,减少资源浪费。??

再生铅精炼碱渣中浸出锡工艺.pdf

一种再生铅精炼碱渣中浸出锡工艺,包括以下工艺步骤:(1)按照液固比3:1向装有溶液的强对流反应釜内加入碱渣,加入过程控制釜体内温度保持在75‑85℃,加料完成后继续搅拌1.5‑2小时;(2)将搅拌后的物料放出进行粗分离,分离出铅粒和矿浆,铅粒直接投入富氧侧吹炉熔炼制成粗铅,矿浆使用渣浆泵打入板框式压滤机进行固液分离,得到含锡高的碱液和含铅50%左右、锑3%左右、锡1%左右的固体分离物,此分离物用于生产电解用粗铅的配料;此过程的关键在于温度、和搅拌强度,控制温度可以使碱渣中只有锡进入溶液,而其他元素只有极少

一种火法铅精炼设备.pdf

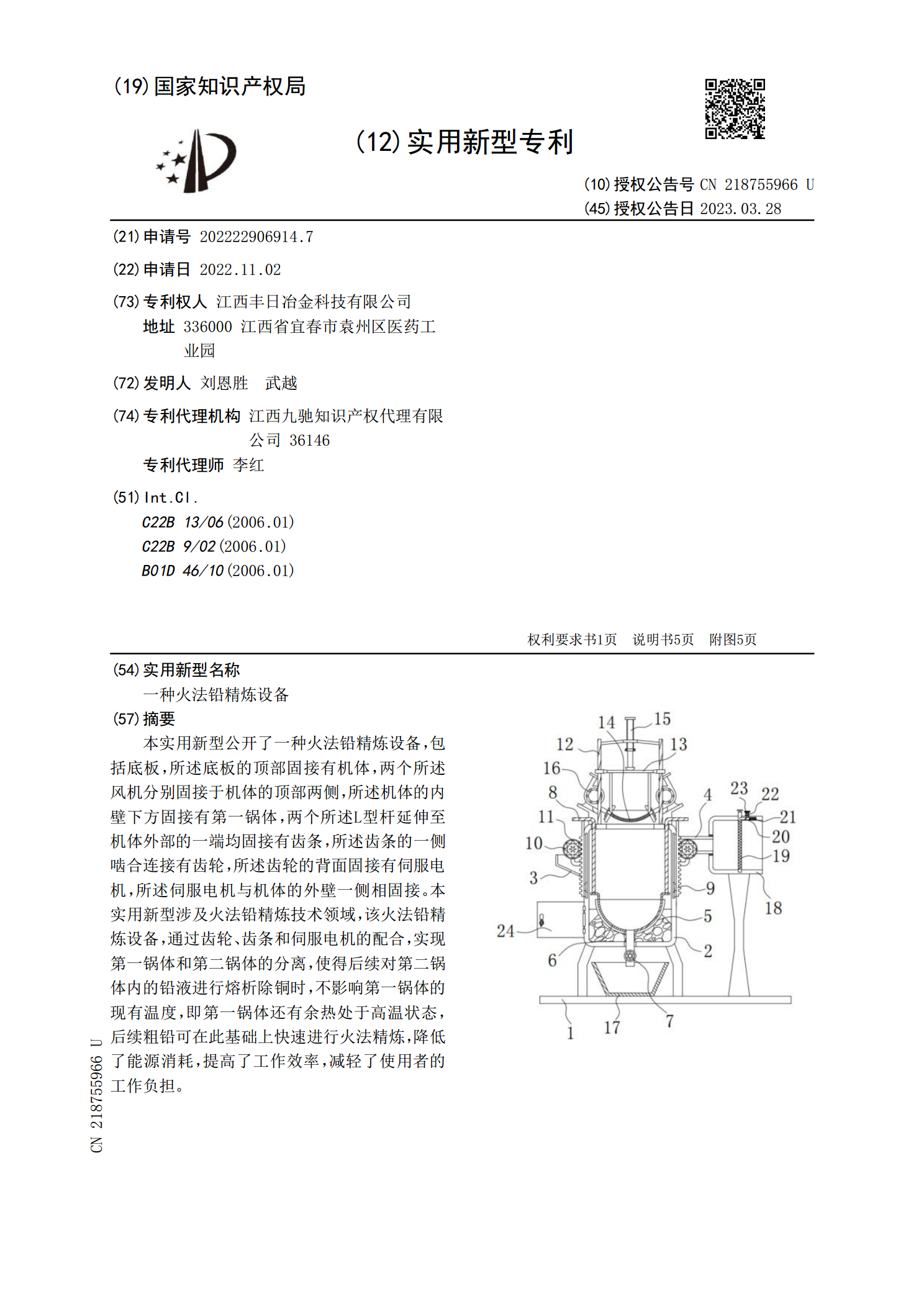

本实用新型公开了一种火法铅精炼设备,包括底板,所述底板的顶部固接有机体,两个所述风机分别固接于机体的顶部两侧,所述机体的内壁下方固接有第一锅体,两个所述L型杆延伸至机体外部的一端均固接有齿条,所述齿条的一侧啮合连接有齿轮,所述齿轮的背面固接有伺服电机,所述伺服电机与机体的外壁一侧相固接。本实用新型涉及火法铅精炼技术领域,该火法铅精炼设备,通过齿轮、齿条和伺服电机的配合,实现第一锅体和第二锅体的分离,使得后续对第二锅体内的铅液进行熔析除铜时,不影响第一锅体的现有温度,即第一锅体还有余热处于高温状态,后续粗铅