一种功率模块用陶瓷基板覆铜的低温连接方法.pdf

一条****丹淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种功率模块用陶瓷基板覆铜的低温连接方法.pdf

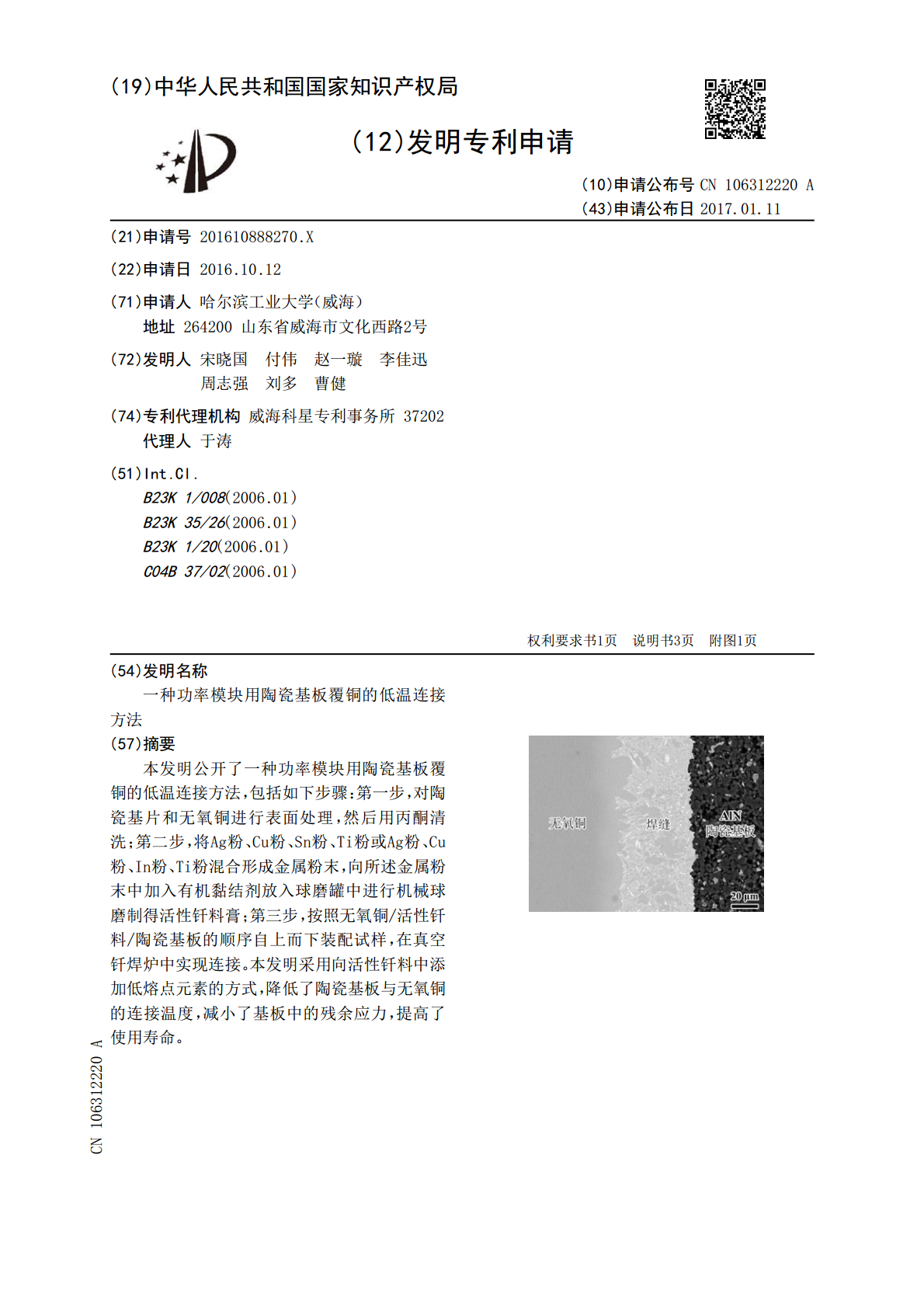

本发明公开了一种功率模块用陶瓷基板覆铜的低温连接方法,包括如下步骤:第一步,对陶瓷基片和无氧铜进行表面处理,然后用丙酮清洗;第二步,将Ag粉、Cu粉、Sn粉、Ti粉或Ag粉、Cu粉、In粉、Ti粉混合形成金属粉末,向所述金属粉末中加入有机黏结剂放入球磨罐中进行机械球磨制得活性钎料膏;第三步,按照无氧铜/活性钎料/陶瓷基板的顺序自上而下装配试样,在真空钎焊炉中实现连接。本发明采用向活性钎料中添加低熔点元素的方式,降低了陶瓷基板与无氧铜的连接温度,减小了基板中的残余应力,提高了使用寿命。

功率模块用陶瓷覆铜基板研究进展.docx

功率模块用陶瓷覆铜基板研究进展引言:功率模块已经成为了电力电子领域中非常重要的一部分,它被广泛应用于电力传输、控制和能量转换等方面。功率模块的性能和稳定性直接关系到整个系统的工作效率和安全性能。在功率模块中,陶瓷覆铜基板也是一个非常关键的部件,因为它可以提供良好的散热性能和较好的电气性能。本次论文主要就是对陶瓷覆铜基板在功率模块中的应用和研究进展进行了深入的探讨。陶瓷覆铜基板的特点:陶瓷覆铜基板(CeramicCopperCladLaminate,CCL)是一种新型的电子材料,它的主要特点是具有良好的耐热

一种陶瓷覆铜用陶瓷基板收集设备.pdf

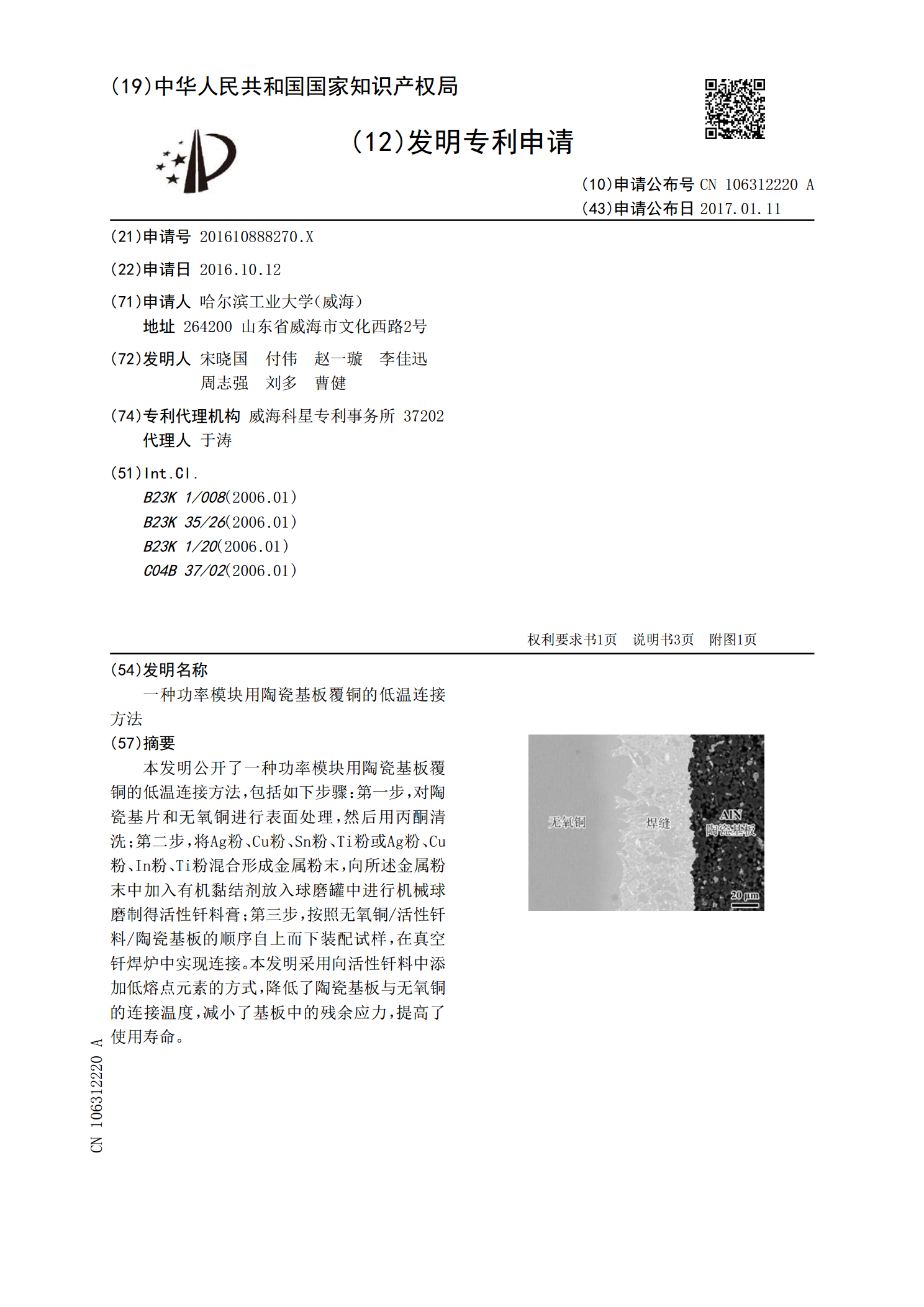

本发明涉及一种收集设备,尤其涉及一种陶瓷覆铜用陶瓷基板收集设备。本发明的目的是提供一种能够节省人力,并且不会因覆铜陶瓷板堆积在一起导致磨损的陶瓷覆铜用陶瓷基板收集设备。一种陶瓷覆铜用陶瓷基板收集设备,包括有底座、连接架、支撑架、斜板、安装架、支撑辊等;底座顶部一端安装有连接架,底座顶部另一端安装有支撑架,支撑架顶部连接有斜板,还底座内中部安装有安装架,安装架顶部与底部均转动式安装有支撑辊。本发明安装在覆铜设备的出料端,通过推料装置与移动装置将斜板上的陶瓷基板堆积在一起,在堆积时能够一次性收集较多的陶瓷基板

一种陶瓷覆铜基板及其制造方法.pdf

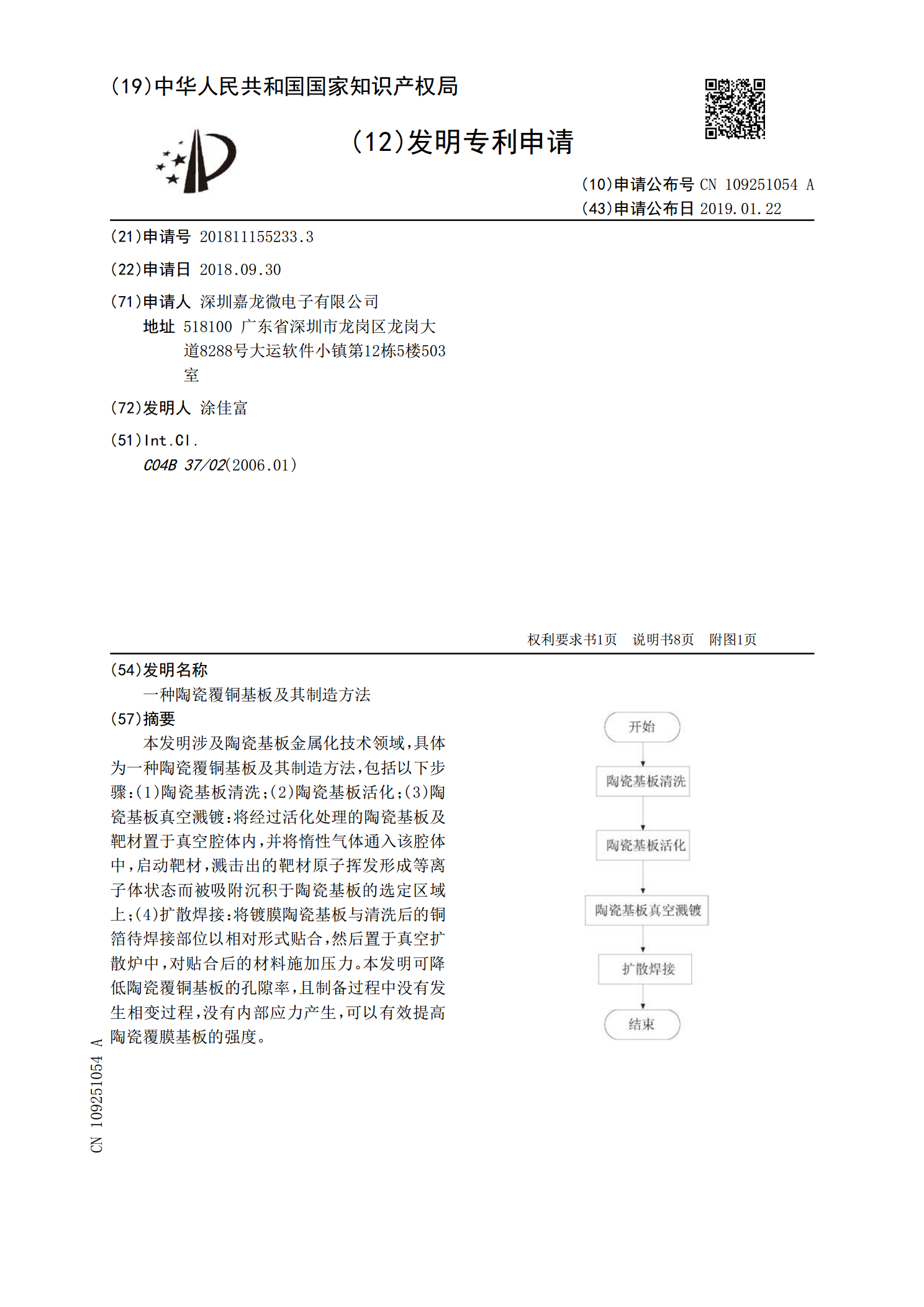

本发明涉及陶瓷基板金属化技术领域,具体为一种陶瓷覆铜基板及其制造方法,包括以下步骤:(1)陶瓷基板清洗;(2)陶瓷基板活化;(3)陶瓷基板真空溅镀:将经过活化处理的陶瓷基板及靶材置于真空腔体内,并将惰性气体通入该腔体中,启动靶材,溅击出的靶材原子挥发形成等离子体状态而被吸附沉积于陶瓷基板的选定区域上;(4)扩散焊接:将镀膜陶瓷基板与清洗后的铜箔待焊接部位以相对形式贴合,然后置于真空扩散炉中,对贴合后的材料施加压力。本发明可降低陶瓷覆铜基板的孔隙率,且制备过程中没有发生相变过程,没有内部应力产生,可以有效提

覆铜陶瓷基板研究.docx

用于高功率发光二极管的覆铜陶瓷基板研究过去几年封装型发光二极管的功率密度增加了,同时模块的寿命要求亦增加了。这样就带出了对改进基板导热性和可靠性的新要求,以超越标准FR4或绝缘金属基板。覆铜陶瓷(DCB)基板提供了较低热阻并且已成功应用于高功率高压变频器和固态继电器。DCB工艺DCB基板的制造是使用一种特别的热熔式粘合方法,一块已有一层薄氧化铜(氧化于热处理时或之前)的铜片与Al2O3陶瓷密贴并于1065℃至1085℃的温度下受热(图1和图2)。图1氧和氧化铜的共晶图2DCB工艺共晶熔化体与陶瓷结合而铜片