一种由硅烷直接铸造多晶硅锭的设备及方法.pdf

岚风****55

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种由硅烷直接铸造多晶硅锭的设备及方法.pdf

本发明涉及一种由硅烷直接铸造多晶硅锭的设备及方法,包括多晶硅铸锭炉(100),和连接在其顶部的硅烷分解反应器(200)以及换热器(9)。所述硅烷分解反应器(200)包括空管反应器(21)和所述空管反应器(21)外壁的加热组件(22)。所述多晶硅铸锭炉(100)包括炉体(1)、真空与保护气系统(2)、保温组件(3)、加热组件(4)、热交换台(5)、坩埚(6)、升温管(7)、水冷却系统(8);硅烷原料通过换热器(9)送入空管反应器(21)热解生成固体硅粉,经升温管(7)进入坩埚(6)形成液体硅,所述液体硅以定

一种多晶硅锭的铸造方法.pdf

本发明公开了一种多晶硅锭的铸造方法,包括:装料,即将硅料装填入喷涂有氮化硅涂层的坩埚中;加热,即使用多晶炉对上步所得坩埚进行加热;融化成核,即通过加热使坩埚中的硅料融化,当硅料从坩埚底部漂起时立即进行开笼冷却,以形成晶核;和长晶,即使硅晶进行生长。使用发明提供的方法生产多晶硅锭具有生产周期短,成低,硅锭质量高等特点,所得多晶硅片具有晶粒尺寸均匀,缺陷密度小,硅片光电转化效率高等特点。

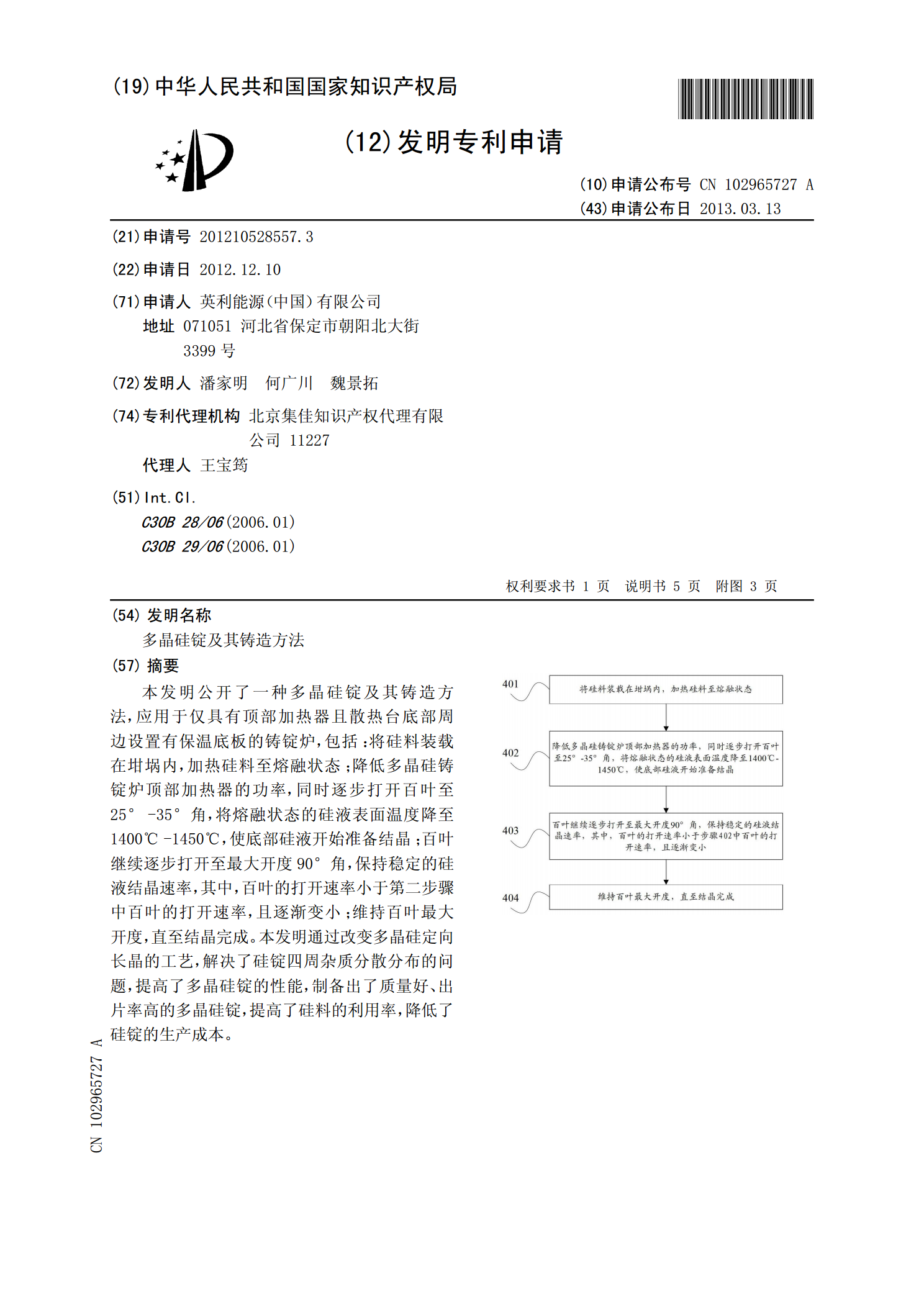

多晶硅锭及其铸造方法.pdf

本发明公开了一种多晶硅锭及其铸造方法,应用于仅具有顶部加热器且散热台底部周边设置有保温底板的铸锭炉,包括:将硅料装载在坩埚内,加热硅料至熔融状态;降低多晶硅铸锭炉顶部加热器的功率,同时逐步打开百叶至25°-35°角,将熔融状态的硅液表面温度降至1400℃-1450℃,使底部硅液开始准备结晶;百叶继续逐步打开至最大开度90°角,保持稳定的硅液结晶速率,其中,百叶的打开速率小于第二步骤中百叶的打开速率,且逐渐变小;维持百叶最大开度,直至结晶完成。本发明通过改变多晶硅定向长晶的工艺,解决了硅锭四周杂质分散分布的

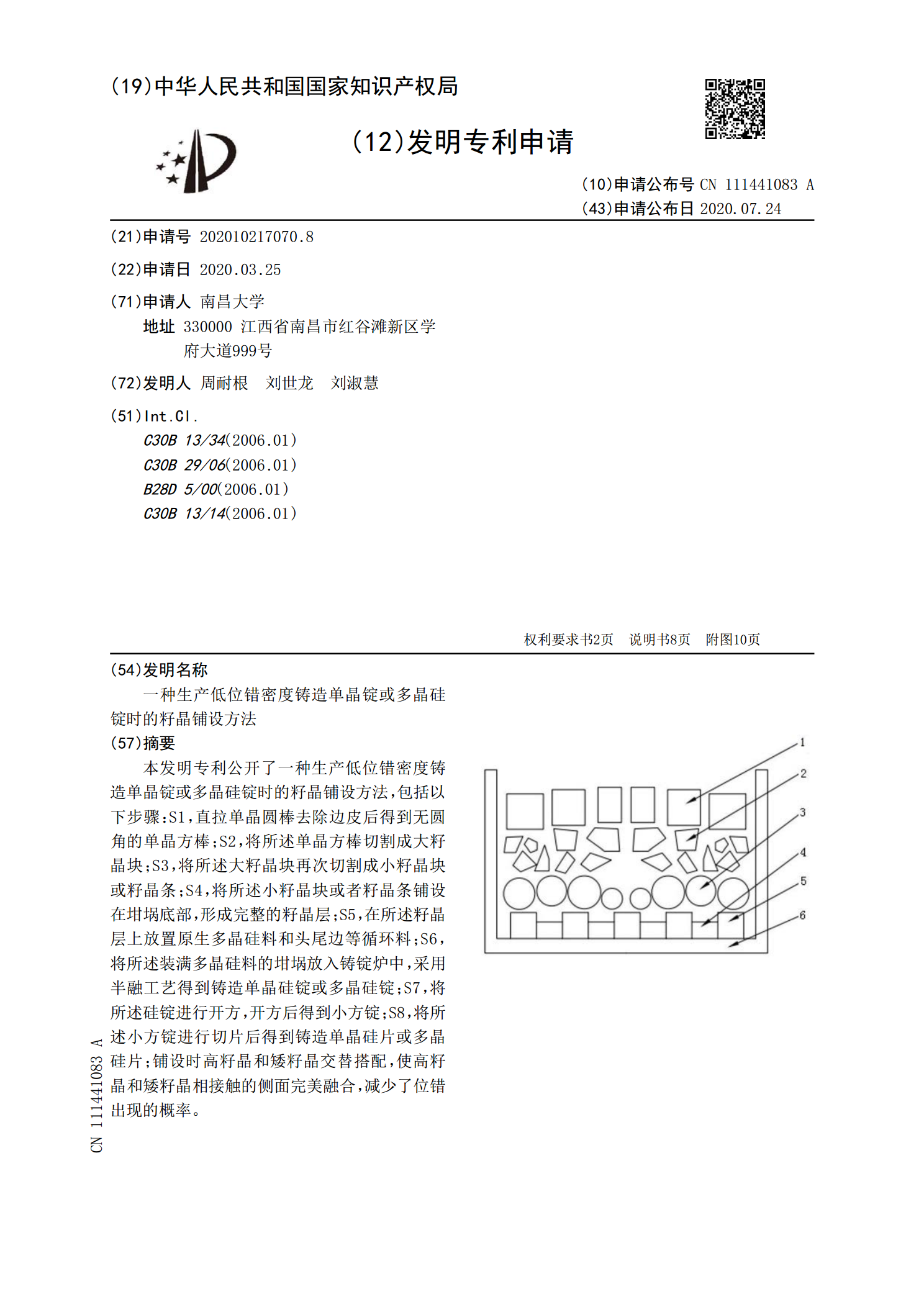

一种生产低位错密度铸造单晶锭或多晶硅锭时的籽晶铺设方法.pdf

本发明专利公开了一种生产低位错密度铸造单晶锭或多晶硅锭时的籽晶铺设方法,包括以下步骤:S1,直拉单晶圆棒去除边皮后得到无圆角的单晶方棒;S2,将所述单晶方棒切割成大籽晶块;S3,将所述大籽晶块再次切割成小籽晶块或籽晶条;S4,将所述小籽晶块或者籽晶条铺设在坩埚底部,形成完整的籽晶层;S5,在所述籽晶层上放置原生多晶硅料和头尾边等循环料;S6,将所述装满多晶硅料的坩埚放入铸锭炉中,采用半融工艺得到铸造单晶硅锭或多晶硅锭;S7,将所述硅锭进行开方,开方后得到小方锭;S8,将所述小方锭进行切片后得到铸造单晶硅片

一种多晶硅锭加工制作设备及方法.pdf

本发明公开了一种多晶硅锭加工制作设备及方法,包括进料机构、硅锭炉和冷却机构,进料机构安装于硅锭炉上方,硅锭炉内腔底部安装加热板,硅锭炉外部安装控制器,冷却机构安装于硅锭炉下方,本发明结构设计新颖,操作方便,能够实现对多晶硅锭加工原料的快速破碎、粉碎和加热熔融、冷却定型,提高了多晶硅锭加工效率。