一种副产工业盐的处理方法.pdf

宏硕****mo

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种副产工业盐的处理方法.pdf

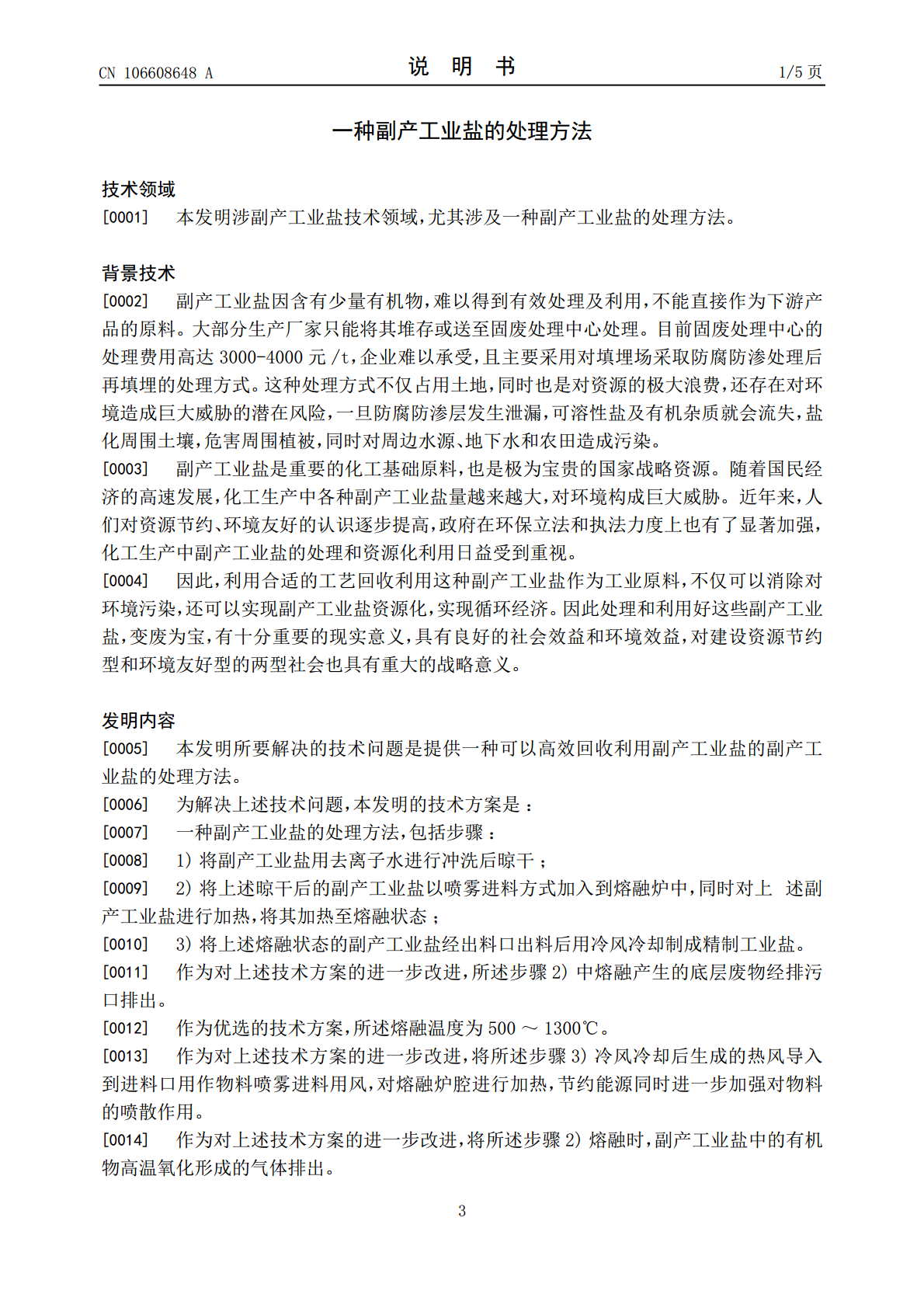

本发明公开了一种副产工业盐的处理方法,包括步骤:1)将副产工业盐用去离子水进行冲洗后晾干;2)将上述晾干后的副产工业盐以喷雾进料方式加入到熔融炉中,同时对上述副产工业盐进行加热,将其加热至熔融状态;3)将上述熔融状态的副产工业盐经出料口出料后用冷风冷却制成精制工业盐;采用熔融法对副产工业盐进行回收利用,效率高,成本低,将副产工业盐用去离子水进行冲洗减少了金属离子杂质,提高产品纯度。

一种副产工业盐的精制处理方法.pdf

一种副产工业盐的精制处理方法,属于副产工业盐处理技术领域,将蒸馏水升温到40-50℃,然后在搅拌的条件加入副产工业盐;持续加热,升温至55-65℃,加入活性炭,维持温度,搅拌1-2h,静置20-30分钟;过滤,将滤液喷雾干燥,得到固体盐;将固体盐粉碎至30-50目,放入高温窑炉中,在有氧条件下进行中温灼烧,使废盐中的有机杂质炭化,得到灰色固体;加入固体质量5-7倍的水将其溶解,用盐酸中和溶液至中性;超滤,除去炭黑固体,得到无色滤液;将滤液抽真空加热脱水,最终得到纯白色盐晶体。本发明能够将副产工业盐中的有机

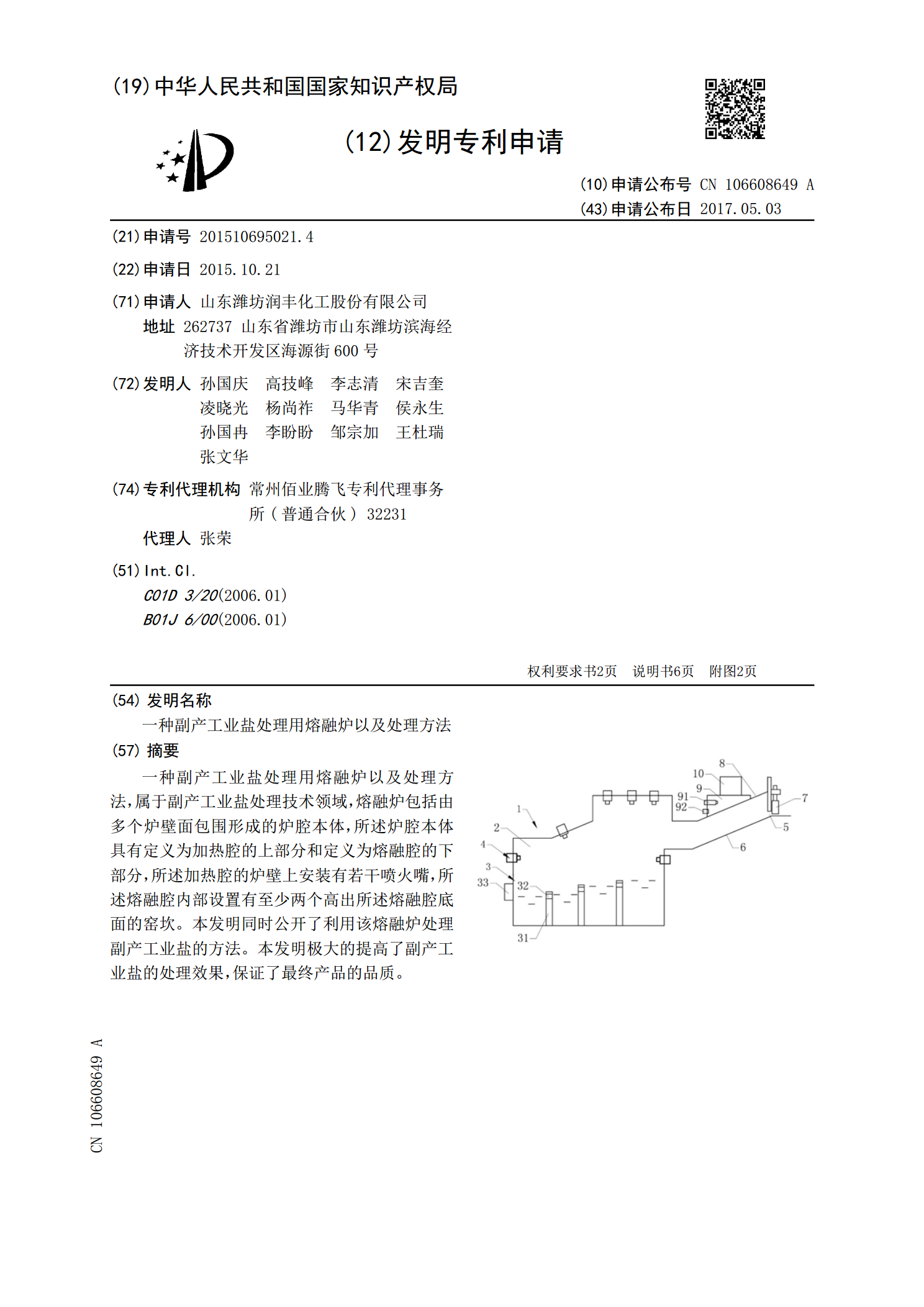

一种副产工业盐处理用熔融炉以及处理方法.pdf

一种副产工业盐处理用熔融炉以及处理方法,属于副产工业盐处理技术领域,熔融炉包括由多个炉壁面包围形成的炉腔本体,所述炉腔本体具有定义为加热腔的上部分和定义为熔融腔的下部分,所述加热腔的炉壁上安装有若干喷火嘴,所述熔融腔内部设置有至少两个高出所述熔融腔底面的窑坎。本发明同时公开了利用该熔融炉处理副产工业盐的方法。本发明极大的提高了副产工业盐的处理效果,保证了最终产品的品质。

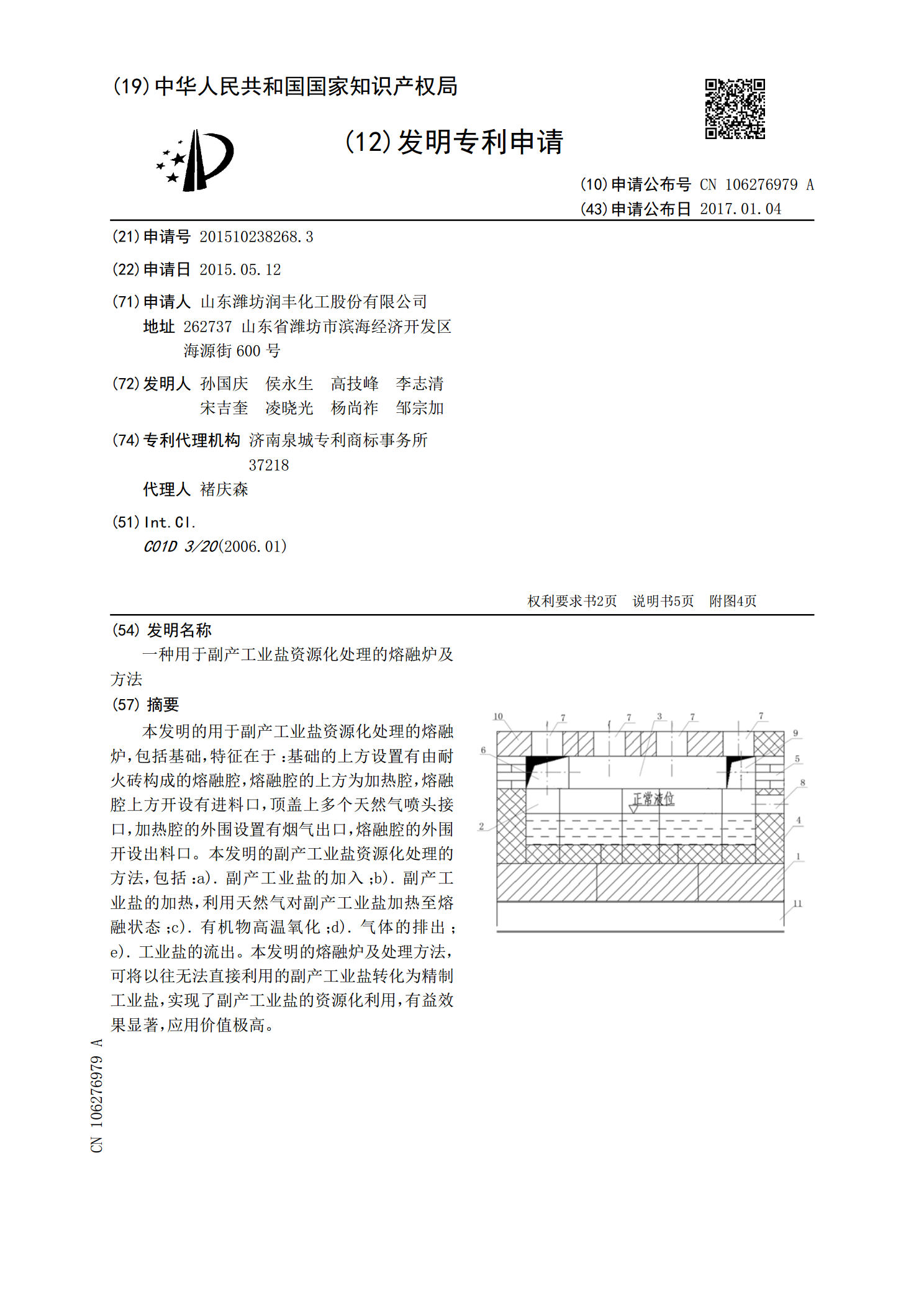

一种用于副产工业盐资源化处理的熔融炉及方法.pdf

本发明的用于副产工业盐资源化处理的熔融炉,包括基础,特征在于:基础的上方设置有由耐火砖构成的熔融腔,熔融腔的上方为加热腔,熔融腔上方开设有进料口,顶盖上多个天然气喷头接口,加热腔的外围设置有烟气出口,熔融腔的外围开设出料口。本发明的副产工业盐资源化处理的方法,包括:a).副产工业盐的加入;b).副产工业盐的加热,利用天然气对副产工业盐加热至熔融状态;c).有机物高温氧化;d).气体的排出;e).工业盐的流出。本发明的熔融炉及处理方法,可将以往无法直接利用的副产工业盐转化为精制工业盐,实现了副产工业盐的资源

一种副产工业盐的资源化处理工艺.pdf

一种副产工业盐的资源化处理工艺,属于副产工业盐处理技术领域,先取副产工业盐研磨至30-50目的粉末,将粉末置于马弗炉中,在400-600℃下进行高温加热,并将产生的废气排出;固体溶解于纯净水中充分溶解后继续搅拌一定时间;抽取上层清液,将上层清液通过活性炭过滤器进行过滤;利用固体氢氧化钠配制成质量分数30-35%的溶液,在搅拌条件下加入上述滤液,搅拌反应30-40min,滤除不溶物;向溶液中加入无水碳酸钠,搅拌反应30-40min,滤除不溶物;向液体中加入盐酸,以除去剩余的碳酸钠,所得液体经树脂塔后直接用于