一种厚板碳化硅陶瓷材料及其制备方法和应用.pdf

岚风****55

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种厚板碳化硅陶瓷材料及其制备方法和应用.pdf

本发明属于无机非金属材料领域,涉及碳化硅陶瓷材料的反应烧结制备工艺,尤其是一种厚板碳化硅陶瓷材料及其制备方法和应用。本发明提供厚板碳化硅陶瓷材料的厚板碳化硅陶瓷材料制备方法包括步骤:将炭黑粉末与碳化硅粉末按质量比混合加入聚乙烯醇,球磨混合均匀后,喷雾造粒,得到混合粉料,模压成形,得到坯体;在坯体的表面放置硅粉形成的粉饼,进行烧结保温;烧结保温结束后,缓慢将炉温降低至200℃以下,降温速度不高于5℃/min,即可制得。本发明提供的制备工艺能显著降低反应烧结过程中陶瓷产生的热应力;本发明制备的厚板碳化硅陶瓷致

一种陶瓷材料及其制备方法和应用.pdf

本发明提供一种陶瓷材料及其制备方法和应用,所述陶瓷材料是由氧化铝92?97%、氧化镁1.5?3%、五氧化二铌0.5?2%、三氧化二钇0.5?1%和三氧化二铬0.5?2%制得的,具有较好致密度、较好的强度及低收缩率和低介电常数,能够被应用于电子器件的封装。

一种陶瓷材料及其制备方法和应用.pdf

本发明涉及一种陶瓷材料及其制备方法和应用,所述陶瓷材料的原料组分由铝矾土、粉煤灰和锰粉组成,各组分的质量比为(67~85):(14~28.6):(0.5~4.8)。相较于现有技术,本发明陶瓷材料抗破碎性能显著提高,颗粒密度显著降低,抗腐蚀效果好,性能稳定,更利于提高效率,降低经济成本;所述陶瓷材料的制备方法,相较于传统制备方法能够更有效地保障产品自始至终的性能均一,且方法简便易控,无环境污染,环保且节约经济成本;此外,所述陶瓷材料作为支撑剂能够提高井中石油和天然气采收率,降低作业成本,相应地,也适用于其他

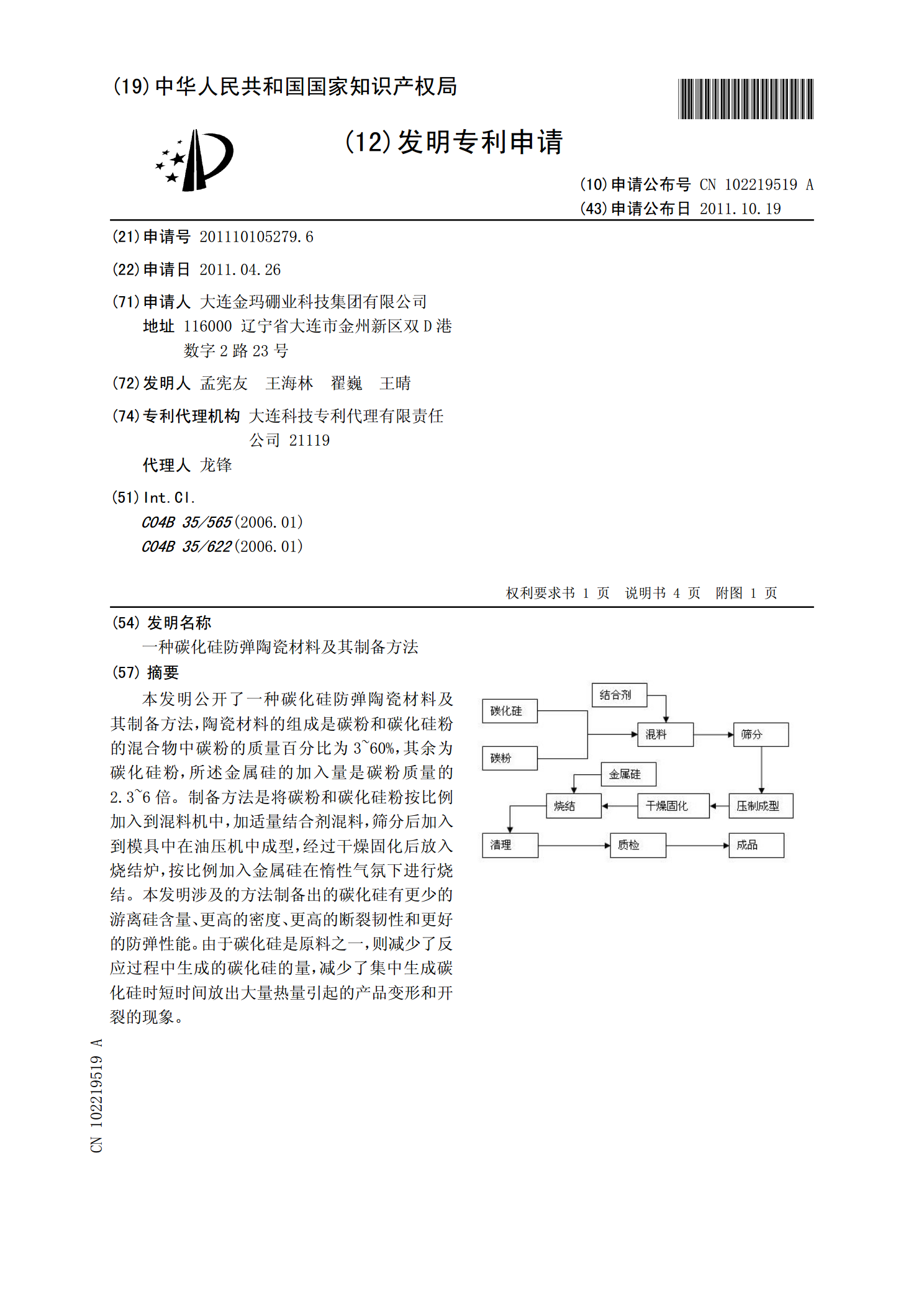

一种碳化硅防弹陶瓷材料及其制备方法.pdf

本发明公开了一种碳化硅防弹陶瓷材料及其制备方法,陶瓷材料的组成是碳粉和碳化硅粉的混合物中碳粉的质量百分比为3~60%,其余为碳化硅粉,所述金属硅的加入量是碳粉质量的2.3~6倍。制备方法是将碳粉和碳化硅粉按比例加入到混料机中,加适量结合剂混料,筛分后加入到模具中在油压机中成型,经过干燥固化后放入烧结炉,按比例加入金属硅在惰性气氛下进行烧结。本发明涉及的方法制备出的碳化硅有更少的游离硅含量、更高的密度、更高的断裂韧性和更好的防弹性能。由于碳化硅是原料之一,则减少了反应过程中生成的碳化硅的量,减少了集中生成碳

一种耐磨陶瓷材料及其制备方法和应用.pdf

本发明公开了一种耐磨陶瓷材料及其制备方法和应用。所述耐磨陶瓷材料包括以下重量份数的原料:尼龙纤维30‑55份、陶瓷微粉10‑25份、二甲氨基异丙醇11‑17份、磷酸三钠14‑18份、三聚氯氰8‑16份、丝光沸石粉6‑9份、钛酸异丙酯4‑9份、铝酸钾2‑6份。本发明的耐磨陶瓷材料通过尼龙纤维、陶瓷微粉、二甲氨基异丙醇、磷酸三钠、三聚氯氰、丝光沸石粉、钛酸异丙酯和铝酸钾制备而成,耐磨性能好,具有优异的力学性能和耐腐蚀性能,制备工艺简单,易于实现工业化生产。